深井低孔隙率煤层混合式注水模拟及应用

文金浩 周 刚 万纯新 于岩斌

( 山东科技大学矿业与安全工程学院,山东 青岛266590)

随着我国煤矿机械化、自动化开采程度的不断提高及开采深度的逐步增加,采煤工作面粉尘灾害事故不断发生。实践证明,通过向煤层注水使煤体润湿,可降低煤层开采时的粉尘产生量。由于埋藏深度较大,与浅埋煤层相比,深部煤层具有高地应力、煤体较为坚硬、孔隙裂隙不发育、低渗透率等特点,因此在煤层注水时会遇到注水困难的问题[1-5]。且长期以来人们对煤层注水的认识一直停留在定性认识阶段,对深部煤层注水模拟研究较少,缺乏对注水工艺的科学指导,从而影响煤层注水效果[6-9]。本研究在构建渗流过程数学模型的基础上,对滕东生建煤矿3下105 综放工作面钻孔利用COMSOL Multiphysics 模拟软件进行了注水模拟,优化了煤层注水工艺,提高了深井低孔隙率煤层的注水效果,进而有效降低了工作面粉尘产生量,从而保证了矿井的安全、高效运转。

1 煤层注水渗流过程数学模型

由非饱和状态到饱和状态的渗流过程是典型的注水煤层浸润过程。在此过程,渗流过程符合达西定律,水的流动需满足质量和能量守恒原理。统筹考虑非饱和域与饱和域,建立起非饱和-饱和流动的连续方程[4-5]。

煤层注水的渗流与耦合分析是基于固液耦合的基本理论来完成的,对应力与渗流的力学耦合作用规律进行研究,它包含2 层含义: 一是在注水应力场作用下,注水煤层中的渗流规律;二是在渗流场作用下,注水煤体的应力应变和强度问题。

1.1 达西渗流规律

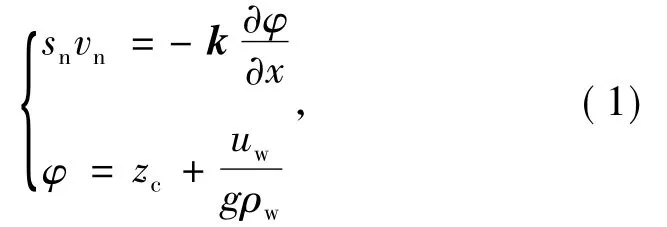

流体在多孔介质内以较低流速的渗流过程可以用Darcy 定律来描述[6]:

式中,snvn为单位面积上的自由液体体积速率,m3/s;k 为渗流系数矩阵; φ 为水头,m; zc为参考点以上的高度坐标,m; g 为重力加速度,m/s2; uw为压强,Pa;ρw为流体密度,kg/m3。

1.2 渗流连续性方程

取一段单位长度钻孔作为研究对象,则非饱和-饱和二维非稳定流的连续方程为[6-7]

式中,Tx、Ty为X、Y 轴方向的导水渗透系数; H 为含水煤层的压力水头,m; S 为煤体贮水系数; W 为煤体毛细孔隙对水的吸收量的补充项。

1.3 应力场方程

由几何方程、应力平衡方程、本构关系与有效应力原理等公式联立,可得到由应力和位移表示的应力平衡微分方程[8-9]

式中,G 为剪切模量,Pa; v 为泊松比; uj.ij、ui,ij为位移,m; P 为空隙压力,N。

2 煤层混合式注水渗流压力场数值模拟

2.1 滕东生建煤矿3下105 综放工作面概况

3下105 综放工作面是生建煤矿第二个工作面,采用综合机械化放顶煤开采,位于一采区中部,工作面开采标高为-847.7 m ~-892.6 m,东部为3下107综放面采空区,西部为未开采区,北邻DF19 断层,工作面倾向长121 m,走向长1 037 m,煤层厚度为2.7 m ~9.9 m,面积约为124 872 m2,平均厚度为5.8 m,煤层倾角为2° ~11°,平均倾角为4°。主采的3 层煤单位吸水量约为0.000 153 6 m/( MPa·s) ,孔隙率为2.48% ~3.26%,属难注水煤层。

2.2 初始参数及边界条件设定

根据生建煤矿3下105 综放工作面的地质情况及煤层相关力学数据对模型的初始参数进行了设定,如表1 所示。

表1 数值模拟初始参数设定Table 1 Initial parameters setting in numerical simulation

本次模拟设置的边界条件如下[6-8,10]。

(1) 注水过程中,忽略煤层倾角对注水渗流的影响,水的密度视作一个定值。

(2) 注水孔上下边界、左右边界设为恒压透水边界,其他边界设置为不透水边界,定压处理。

(3) 模型四周法线方向的位移都被约束。

2.3 物理模型建立

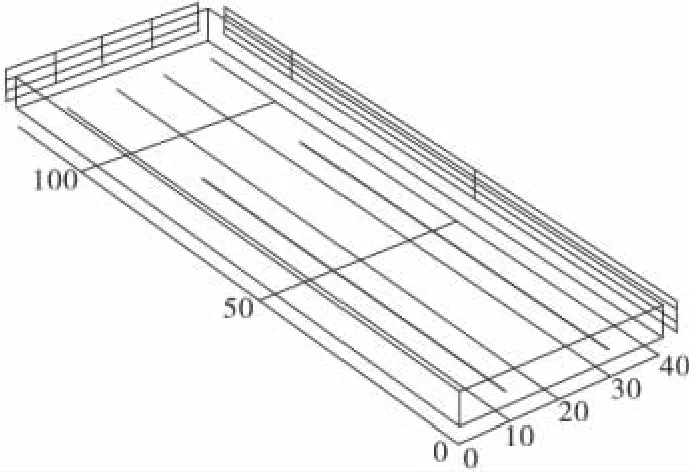

鉴于3下105 综放工作面已进入正常生产且运输巷对注水工作影响较大,因此采用单向钻孔布置。基于煤层注水渗流过程数学模型,建立了50 m、80 m 这2 种长度的单向注水钻孔的物理模型,以2 个钻孔为研究对象,模型如图1 所示。

图1 注水模型Fig.1 Water injection model

注水模型均取工作面长度120 m,煤厚6 m,注水钻孔直径0.065 m,封孔长度10 m,注水钻孔开孔位置距底板1.5 m,钻孔倾角取上倾4°。钻孔长度为50 m 和80 m 时钻孔间距均为20 m。

利用建立的物理模型对在低压3 MPa、高压20 MPa 注水压力下的两种不同长度钻孔的渗流压力场进行模拟,进而分析煤体中注水压力的分布规律。

2.4 结果分析

对长度为50 m 的单向注水钻孔进行模拟,同时从钻孔径向设置截面,模拟结果如图2 所示。

图2 50 m 钻孔煤层注水渗透压力场模拟结果Fig.2 50 m borehole coal seam osmotic pressure field simulation results

从图2 模拟结果发现: 注水压力以钻孔为中心,沿着钻孔向两侧有规律的渐变衰减。其中,在钻孔径向方向,当水压为3 MPa 时,2 m 范围内压力衰减到0.519 6 MPa,衰减了82.68%;水压为20 MPa 时,4 m范围内压力衰减到2.966 1 MPa,衰减了85.17%。可以看出,低水压条件下,注水所影响的范围小于高水压条件下所影响的范围。

对钻孔长度为80 m 的单向注水钻孔进行模拟,同时从钻孔径向设置截面,模拟结果如图3 所示。

图3 80 m 钻孔煤层注水渗流压力场模拟结果Fig.3 80 m borehole coal seam osmotic pressure field simulation results

从图3 可以看出:80 m 钻孔长度条件下煤层注水渗流压力场同50 m 钻孔长度条件下注水渗流压力场类似。80 m 钻孔长度条件下,水压为3 MPa 时,钻孔径向方向3 m 范围内压力衰减至0.644 1 MPa,衰减了78.53%,20 MPa 水压下钻孔径向7.5 m 范围内压力衰减至4.816 MPa,衰减了75.92%,相比50 m钻孔条件下注水压力作用范围不仅扩大了,而且水压衰减程度也有一定的降低。

由以上模拟分析可知,在水压作用范围内,相比50 m 钻孔,80 m 钻孔条件下的注水渗流压力场分布与作用效果均有较大幅度的提高。对比80 m 钻孔条件下不同水压下作用时的渗流压力场可知,高压力条件下,水压作用范围明显大于低压条件下的作用范围。

3 煤层混合式注水技术工艺

3.1 煤层混合式注水技术简介

煤层混合式注水技术是根据采煤工作面煤层应力分布状态,将工作面开采影响范围之外,未受采动影响的区域划分为静压区,受采动影响的区域划分为动压区。静压区煤体基本保持原有的完整性,煤层裂隙孔隙处于压密闭合状态,对该区域采用动压注水,即利用高压水迫使原本压实的裂隙孔隙再度张开,从而达到提高煤层渗透率,增加煤层注水量的目的。动压区的煤体受集中应力的作用发生破坏,煤层裂隙孔隙发育,有利于煤层低压注水工作的开展,因此动压区内采用静压注水技术工艺[9,11]。

3.2 混合式注水工艺实施

由于数值模拟结果表示的是宏观意义上的结论,和现场的实际情况会有一定的误差。为达到较好的注水降尘效果,在现场选择长度为80 m 的钻孔,将钻孔间距调整为15 m。其他注水钻孔参数保持和模拟中的数值不变。采用ZL -500 型钻机在轨道巷内打注水孔。通过实测得3下105 工作面原始地应力σ1为26.3 MPa、σ3为14.8 MPa,煤体抗拉强度σt为1.67 MPa,注水煤体产生裂隙的注水压力为

P ≥3σ3- σ1+ σt[12],

即为19.77 MPa。因此,本次煤层注水高压取20 MPa,低压为3 MPa,采用固邦特高分子材料封孔,封孔长度为10 m。3下105 工作面注水系统的布置方式如图4、图5 所示。

图4 静压注水系统Fig.4 Static water injection system

图5 高压混合式注水系统Fig.5 High-pressure hybrid water injection system

受工作面推进长度所限,在停采线前300 m 处开始实施钻孔,钻孔由里向外依次编号。由矿压观测数据显示,受工作面采动影响的范围约为150m,而第一个钻孔距离工作面远大于150 m,因此,钻孔区域位于静压区。试验初始阶段使用2BZ -40/12 型注水泵对煤体实施高压注水。钻孔采取随打随注的方式,待第一个注水孔进入动压区后改为静压注水,其他钻孔以此效法。待钻孔超前工作面10 m 时停止注水,依靠毛细作用力,吸收注入的水分,使煤体润湿。

4 注水后降尘效果考察

预湿煤体是煤层注水的主要目的之一,从而减少破煤时的粉尘产生量,按照《粉尘浓度与分散度测定方法》标准及《煤矿井下粉尘测试规范》对井下正常生产时主要作业地点的粉尘浓度进行了测定。

为了直观体现注水后的降尘效果,在3下105 工作面布置测尘点,分别测定注水前、注水后各主要生产工序的粉尘浓度,并通过2 种情况之间的相互比较得出相应的降尘率。3下105 工作面煤层注水前后各工序的粉尘浓度数据见表2 所示。

由表2 可以看出,在应用了优化过的注水工艺后,3下105 工作面现场的粉尘浓度有了较为明显的减少,采用设计的煤层注水措施后,工作面现场的全尘平均降尘率为65.9%,呼尘的平均降尘率为60.6%,较大程度地降低了工作面的粉尘浓度,注水工作取得了较好的防尘效果,可见,煤层注水对降尘有着积极的促进作用。

表2 3下105 工作面各主要生产工序粉尘浓度记录Table 2 Dust concentration record in main production process in 3 lower 105 working face

5 结 论

(1) 基于构建的煤层注水渗流过程数学模型,对注水煤层进行了渗流压力场的数值模拟,结果发现,以钻孔为中心注水压力不断向外递减,注水孔附近的压力分布呈椭圆状向周围扩展,并且在一定注水压力下,随着注水压力的增大,渗流压力场的影响范围也随之扩大。

(2) 传统注水方式是将注水压力设定在某一定值进行煤层注水,对此,提出了在动压区采用静压注水、静压区采用动压注水的混合式注水方式,结合COMSOL Multiphysics 数值模拟结果以及3下105 综放工作面煤层赋存特点,确定煤层钻孔长度80 m,钻孔间距15 m,注水高压取20 MPa,注水低压取3 MPa。

(3)3下105 工作面通过采用混合式煤层注水方式后,工作面现场的全尘平均降尘率为65.96%,呼尘平均降尘率为60.60%,较大程度地降低了工作面的粉尘浓度。

[1] 李德文,郭胜均.中国煤矿粉尘防治的现状及发展方向[J]. 金属矿山,2009(1) :747-752.

Li Dewen,Guo Shengjun.Situation and development direction of dust prevention and treatment for China coal mine[J].Metal Mine,2009(1) :747-752.

[2] 聂 文,栗才全,程卫民,等. 高地压低孔隙率煤层注水工艺设计[J].煤炭科学技术,2011,39(3) :59-62.

Nie Wen,Li Caiquan,Cheng Weimin,et al.Design of water injection technique for high ground pressure low cracking rate seam pressure[J].Coal Science and Technology,2011,39(3) :59-62.

[3] 章梦涛,宋维源,潘一山.煤层注水预防冲击地压的研究[J]. 中国安全科学学报,2003,13(10) :69-72.

Zhang Mengtao,Song Weiyuan,Pan yishan. Study on water pouring into coal seam to prevent rock-burst[J].China Safety Science Journal,2003,13(10) :69-72.

[4] 周 刚,于岩斌,文金浩.深井条带面高压逾裂煤层注水模拟与卸压应用[J].矿业安全与环保,2015,42(2) :6-11.

Zhou Gang,Yu Yanbin,Wen Jinhao.Simulation of water infusion in deep strip working face by high-pressure gradual splitting and its application in stress relief[J]. Mining Safety and Environmental Protection,2015,42(2) :6-11.

[5] 张永吉,李占德. 煤层注水技术[M]. 北京: 煤炭工业出版社,2001:14-21.

Zhang Yongji,Li Zhande.Coal Seam Injection Technology[M].Beijing:China Coal Industry Publishing House,2001:14-21.

[6] 王志生.煤层注水渗流特性研究及数值模拟分析[D]. 淮南: 安徽理工大学,2011.

Wang Zhisheng. The Research on Seepage Characteristic of Water Infusion for Coal Seam and Numerical Simulation Analysis[D].Huainan:Anhui University of Science and Technology,2011.

[7] 黄新杰.煤层注水湿润半径的数值模拟研究[D]. 淮南: 安徽理工大学,2007.

Huang Xinjie.The Research of Coal Seam Water Infusion Numerical Simulation[D].Huainan:Anhui University of Science and Technology,2007.

[8] 组海军.基于FLUENT 的煤层注水湿润半径模拟研究[J].煤炭与化工,2014,37(1) :124-127.

Zu Haijun.Numerical simulation of coal seam water infusion wetness radius based on FLUENT[J].Coal and Chemical Industry,2014,37(1) :124-127.

[9] 程卫民,刘向升,郭允相,等. 综放工作面煤层混合式注水防尘技术[J].煤炭科学技术,2008,36(9) :38-42.

Cheng Weimin,Liu Xiangsheng,Guo Yunxiang,et al. Dust-proof technology with combined seam water injection for fully mechanized top coal caving mining face[J].Coal Science and Technology,2008,36(9) :38-42.

[10] 海国治,秦书玉,李宗翔. 煤层注水湿润分布状态的数值模拟[J].煤炭学报,1997,22(5) :520-523.

Hai Guozhi,Qin Shuyu,Li Zongxiang.Numerical simulation of distribution of coal seam water wet[J].Journal of China Coal Society,1997,22(5) :520-523.

[11] 程卫民,曹 森,周 刚,等.混合式注水防尘降温技术[J].煤矿安全,2008,44(1) :64-67.

Cheng Weimin,Cao Sen,Zhou Gang,et al.Dust control and cooling technology of hybrid water injection[J]. Safety in Coal Mines,2008,44(1) :64-67.

[12] 杜春志.煤层水压致裂理论及应用研究[D].北京:中国矿业大学( 北京) ,2008.

Du Chunzhi.Study on Theory of Hydraulic Fracturing in Coal Bed and Its Application[D]. Beijing: China University of Mining and Technology,Beijing,2008.