埋入35 kV干式空心电抗器的光纤布拉格光栅测温研究

周延辉 赵振刚 李英娜 张长胜 谢 涛崔志刚 王 科 谭向宇 李 川

(1.昆明理工大学信息工程与自动化学院 昆明 650500 2.云南电网公司电力科学研究院 昆明 650217)

埋入35 kV干式空心电抗器的光纤布拉格光栅测温研究

周延辉1赵振刚1李英娜1张长胜1谢 涛1崔志刚2王 科2谭向宇2李 川1

(1.昆明理工大学信息工程与自动化学院 昆明 650500 2.云南电网公司电力科学研究院 昆明 650217)

针对干式空心电抗器高电压和强磁场的极端环境,采用埋入式光纤布拉格光栅测温技术,实现了对35 kV干式空心电抗器工作状态下的温度监测。研制出一种结构简单、体积小且抗电磁干扰的光纤布拉格光栅温度传感器,将传感器埋在导线外包封层表面相邻两根通风条之间,距离电抗器上沿约40 cm。温升实验结果表明,达到稳定状态后,最内导线层与最外导线层温度较低,分别约为82 ℃ 和72 ℃;中间各层温度相接近,分布在90~100 ℃之间,其中第6导线层温度最高约为100 ℃。埋入式光纤布拉格光栅温度传感器稳定可靠、准确度高、抗电磁干扰,能够实现极端环境下对35 kV干式空心电抗器温度的在线监测,对维护电网的安全稳定具有重大意义。

干式空心电抗器 光纤布拉格光栅 埋入式 温度测量 在线监测

0 引言

干式空心电抗器的电磁结构较特殊,在设计制造及运行维护方面都较复杂,是变电站中问题较多的设备。目前电力系统中,大多数110 kV及以上变电站均采用干式空心电抗器进行补偿,做到就地补偿,就地平衡,以保证电力系统的安全运行[1]。近年来,随着35 kV并联干式空心电抗器应用的增加,其正常运行中烧损事故频繁发生,给电力系统的安全稳定运行带来许多问题。干式空心电抗器运行故障的原因[2]很复杂,其中干式空心电抗器的温度过高会对电抗器的正常运行产生重要影响[3,4]。目前,国内外对干式空心电抗器温度的监测技术研究不够深入,研究成果也十分有限。考虑到干式空心电抗器的特殊结构和高电压、大电流、强磁场的极端环境,要实现电抗器的温度监测十分困难。一方面,要求传感器不能影响电抗器的正常工作,尤其传感器中不能含有金属结构,且抗电磁干扰[5];另一方面,干式空心电抗器各导线层间的缝隙较小,要求传感器的体积不能过大;此外,需要提供一个合理的传感器安装方式,保证传感器的正常稳定,且安装位置应尽可能地靠近导线层。光纤绝缘性好、柔软、径细且抗电磁场干扰,为集高电压、大电流、强磁场于一体的电力设备提供了一种在线监测技术[6,7]。采用埋入式安装方法,将传感器紧贴在导线层外包封表面,使得所测温度值更接近导线的温度。在采用埋入式光纤布拉格光栅[8,9]测温技术对干式空心电抗器的温度进行测量时,需考虑光纤Bragg光栅温度传感器的结构及安全问题。

本文设计并研制出一种用于测量干式空心电抗器温度的光纤Bragg光栅(FBG)温度传感器,并对其提出一种安全有效的埋入方法。该传感器结构简单、成本低、体积小、抗电磁干扰、安全可靠、安装方便。将传感器埋入在导线层外包封外表面可很好地实现对干式空心电抗器温度的测量,为实时反映电抗器的运行及安全状况提供了一个重要依据。

1 传感器结构和原理

1.1 传感器结构

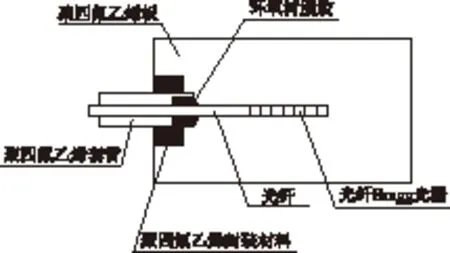

设计传感器时,需考虑干式空心电抗器的结构和工作环境。环氧树脂型干式空心电抗器采用多层圆筒式同轴绕组并联结构[10,11],每个绕组由小截面铝导线多股平行绕制,每根导线包有聚酯薄膜或玻璃丝作匝绝缘;干式空心电抗器各导线层之间的缝隙很小且由通风条隔开,相邻两根通风条之间的通风道不足15 cm;干式空心电抗器工作时处于高电压、大电流、强磁场环境中。所以,一方面要求传感器结构需简单、体积小、方便安装;另一方面要求整个传感器结构中不含有任何金属材料,不能影响干式空心电抗器的正常工作且不受电磁干扰影响。本文兼顾以上两方面的测量要求,研制出的传感器结构如图1所示。

图1 温度传感器结构示意图Fig.1 Schematic diagram of the sensor

如图1所示,传感器主要由聚四氟乙烯板、光纤Bragg光栅、光纤、聚四氟乙烯套管组成。其中FBG尾部连接有光纤,引出的光纤从聚四氟乙烯套管中穿出,并用环氧树脂胶粘附固定,起保护光纤的作用;聚四氟乙烯板左端中间有一个矩形缺口,缺口处钻有适当内径和深度的横向圆孔,用于植埋FBG,FBG在圆孔中处于悬空状态;植埋后用聚四氟乙烯材料填充在矩形缺口处,与聚四氟乙烯板一体封装成矩形结构。由于敏感元件FBG封装于聚四氟乙烯板中间的圆孔内处于悬空状态,光纤传感部分成为悬臂梁结构,不施加外力,从而不存在应力应变,因此,该FBG的中心波长移位只与温度变化有关。这里当被测环境的温度发生改变时,会引起FBG的中心波长产生漂移,波长移位与被测环境温度变化呈线性关系,从而实现了对被测环境温度的测量。

1.2 传感原理

由传感器的结构设计可知,该传感器FBG的中心波长移位只与温度变化有关,不受外加应力应变影响。下面对温度变化值ΔT与FBG中心波长漂移量ΔλB的关系进行推导。

光纤光栅传感特性为

λB=2neffΛ

(1)

FBG的布拉格波长随有效折射率neff和栅距Λ的改变而改变,因此Bragg波长对于外界应力应变、热负荷等极为敏感。

当无外加应力和温度变化ΔT时,由热膨胀效应引起的FBG周期的变化ΔλB为

ΔλB=αλBΔT

(2)

式中,α为光纤材料的热膨胀系数。

由热光效应引起的有效折射率的变化Δneff为

Δneff=ζneffΔT

(3)

式中,ζ为光纤的热光系数,表示折射率随温度的变化率。

由式(1)~式(3)得,在消除外加应力应变的作用下,光纤Bragg光栅温度传感器布拉格波长与温度变化的关系为

ΔλB/λB=(α+ζ)ΔT

(4)

所以

ΔλB=KTΔT

(5)

式中,KT为FBG的温度系数。对熔石英光纤来说,一般α=0.55×10-6/℃,ζ=6.67×10-6/℃。

式(5)表明,在消除外加应力应变作用后,光纤光栅的Bragg波长移位与温度的变化呈线性关系。将该温度传感器埋在干式空心电抗器的测温位置,在运行状态下测得FBG的波长移位,乘以特定的系数换算成温度变化量,再加上初始温度值即为测温点的温度。由此来实现干式空心电抗器温度的测量。

2 传感器的埋入

温度传感器的安装植埋需要与干式空心电抗器的加工制作同时进行。选取测温位置时需要考虑测温准确性与操作可行性两方面的问题:测温位置太靠近电抗器上沿时,会引起所测温度低于导线层实际温度;测温位置过于靠近电抗器中间位置时,则不便于安装且存留通风道内的光纤过长易损坏。综合上述两方面的问题,将传感器的埋入点选在距离干式空心电抗器上沿约40 cm的位置。

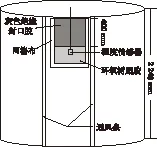

本次实验的35 kV干式空心电抗器共有11层导线,选取1层、3层、5层、6层、7层、9层及11层进行测温。图2为传感器埋入示意图,图3为传感器埋入实物图。在需要测温的导线层外包封层完成后,借助灰色绝缘胶和网格布等材料将温度传感器埋在选好的测温位置,具体埋入步骤如下:

1)在导线层外包封层完成后,在浸胶玻璃丝带外表面相邻的两根通风条之间的通风道内,从外包封上沿自上而下铺设白色网格布(150 mm×450 mm)。要求网格布紧贴包封层外表面,且网格布中间位置垂直分布在相邻两根通风条之间。

2)在网格布距下沿50 mm处,自下向上均匀涂抹灰色绝缘胶至网格布上端,涂层厚度约5 mm,面积约50 mm×350 mm。

3)传感器浸胶(环氧树脂)后,在距网格布下端100 mm区域中部沿轴向布设传感器。传感器向下,在其邻域再覆盖一层环氧树脂胶,保证传感器与底层紧密粘贴,连接光纤粘贴在灰色绝缘胶上并从电抗器上沿引出。要求传感器及引出的光纤均在相邻两根通风条之间的通风道内。

4)传感器布设完毕后,调整连接光纤使其不可过于绷直。剪取与底层网格布同等大小的网格布(150 mm×450 mm)覆盖在传感器及引出光纤表面,与底层网格布重合,并用手掌轻压网格布使其与下层完全粘合。

5)在放置下层通风条时,保持埋入的传感器在相邻两根通风条之间,避免因挤压使传感器及连接光纤损坏。

6)传感器埋入结束后,将电抗器放进干燥室进行固化。

图2 传感器埋入示意图Fig.2 Schematic diagram of embedded sensor

图3 传感器埋入实物图Fig.3 Embedded sensors physical map

3 温升实验

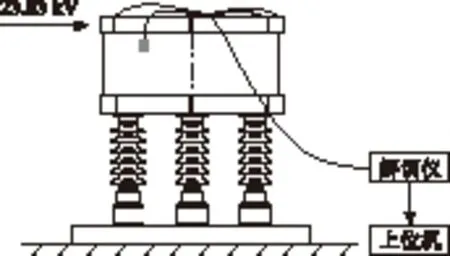

电抗器的温升测试[12]是指在额定工作的电压和电流情况下进行的电抗器升温实验,温升就等于实际测试的温度减去室温。干式空心电抗器在固化完成后进行温升实验,实验过程中监测各导线层温度变化。如图4和图5所示,将埋入的传感器引出光纤连接跳线后接到光纤光栅解调仪上,从电脑上监测传感器FBG中心波长的变化。温升实验过程中给干式空心电抗器施加电压平均值为23.83 kV,室内温度为27 ℃。早上8∶30~9∶00进行相关调试工作,在此过程中干式空心电抗器已有一定程度的升温,9∶00正式开始记录时间和波长数据,并将各导线层所测到的波长换算成温度值。

图4 实验监测示意图Fig.4 Schematic diagram of experiments monitoring

图5 实验监测实物图Fig.5 Experiments monitoring map

实验得出了在温升实验过程中35 kV干式空心电抗器各导线层的温度变化曲线图。图6a为第1层、第3层及第5层的温度变化图,图6b为第6层、第7层、第9层及第11层的温度变化图。如图所示,在施加平均电压约为23.83 kV的条件下,进行35 kV干式空心电抗器的温升实验,各导线层温度需要约5 h达到稳定状态,且各导线层稳定温度值不同。加压5 h后各导线层温度值趋于稳定,变化幅度很小,取加压7 h所测得温度值进行比较,如表1所示。

图6 各导线层温度变化图Fig.6 Each conductor layer temperature change map

由表1中的数据可知,各导线层温度达到稳定状态后,所测结果显示:第1层(最内层)与第11层(最外层)的温度较低,且最内层温度比最外层高约10 ℃;中间各导线层温度分布在90~100 ℃之间,温升值分布在65~75 ℃之间,其中第6层温度最高约为

表1 各导线层稳定温度比较表Tab.1 Compare the temperature stability of the lead layer

100 ℃,温度升高约73 ℃。分析产生上述结果的原因可知,由于干式空心电抗器结构类似于空心圆柱体,内径约为2 m,各导线层之间的间距很小,约为5 cm,因此造成了各导线层散热状况的不同。最内层与最外层表面空气流动性较好,散热较充分,又因为最内层埋入的温度传感器在导线层外包封表面靠近第2层,而最外层传感器埋入的位置处于整个干式空心电抗器的外表面,所以最内层的温度高于最外层。同时中间各导线层越靠近中间位置,散热状况越差,且受相邻导线层温度的影响,靠近中间位置的导线层温度较高。

实验证明了光纤布拉格光栅用于35 kV干式空心电抗器测温的可行性。测试结果给出了电抗器各导线层温升的增长趋势,得出了达到稳定温度所需要的时间及各导线层稳定温度的范围。对比各导线层稳定温度值可知,靠近中间位置的导线层温度较高,长时间运行的潜在危险性较高。在线监测时,通过对比稳定状态下温度的变化,来评判干式空心电抗器的安全与稳定状况,温度超出承受范围将发出预警信号,由此保障电网的正常运行。

4 结论

本文根据35 kV干式空心电抗器结构和测温特点,研制了一种具有可埋入式的光纤布拉格光栅温度传感器。提出了一种将传感器植埋在干式空心电抗器导线外包封层表面的埋入方法。监测时,通过对比稳定状态下温度的变化,评判干式空心电抗器的安全与稳定。温升实验结果表明,FBG温度传感器安全稳定、线性度较好,在施加平均电压约为23.83 kV的条件下,各导线层温度需要约5 h达到稳定状态,各导线层稳定温度值不同,最内层与最外层温度较低,中间各层温度较高,稳定后温度升高65~75 ℃。由此可知,中间各导线层安全隐患较大。综上,埋入式FBG温度传感器能够克服干式空心电抗器高电压、大电流、强磁场的极端环境,实现了对电抗器各导线层温度的在线监测,在电力设备安全监测领域具有较大的应用前景。

[1] JB/T 10775-2007.6 kV~35 kV级干式并联电抗器技术参数和要求[S].

[2] 夏长根.一起35 kV干式并联空心电抗器故障分析[J].电力电容器与无功补偿,2009,30(5):43-45. Xia Changgen.Analysis of fault of a 35kV dry-type air core shunt reactor[J].Power Capacitor & Reactive Power Compensation,2009,30(5):43-45.

[3] 安鸽,南军波.无功补偿装置中电抗器异常发热现象分析及解决方案[J].电力电容器与无功补偿,2012,33(1):6-9. An Ge,Nan Junbo.Analysis and solutions of abnormal heat phenomenon of reactor in reactive power compensation device[J].Power Capacitor & Reactive Power Compensation,2012,33(1):6-9.

[4] 付炜平,赵京武,霍春燕.一起35 kV干式电抗器故障原因分析[J].电力电容器与无功补偿,2011,32(1):59-62. Fu Weiping,Zhao Jingwu,Huo Chunyan.Reason analysis for a 35 kV dry type reactor fault[J].Power Capacitor & Reactive Power Compensation,2011,32(1):59-62.

[5] 申全宇,宋国兵,索南加乐,等.适用于带并联电抗器输电线路的电流模型识别纵联保护新原理[J].电力自动化设备,2014,34(1):109-114. Shen Quanyu,Song Guobing,Suonan Jiale,et al.Pilot protection principle based on current model recognition applicable to transmission line with shunt reactors[J].Electric Power Automation Equipment,2014,34(1):109-114.

[6] 李川,李英娜,万舟,等.光纤传感器技术[M].北京:科学技术出版社,2012.

[7] Hill K O,Meltz G.Fiber Bragg grating technology fundamentals and overview[J].Journal of lightwave technology,1997,15(8):1263-1276.

[8] 吴入军,郑百林,贺鹏飞,等.埋入式光纤布拉格光栅传感器封装结构对测量应变的影响[J].光学精密工程,2014,22(1):24-30. Wu Rujun,Zheng Bailin,He Pengfei,et al.Influence of encapsulation structures for embedded fiber—optic Bragg grating sensors on strain measurement[J].Optics and Precision Engineering,2014,22(1):24-30.

[9] 王宏亮,宋娟,冯德全,等.应用于特殊环境的光纤光栅温度压力传感器[J].光学精密工程,2011,19(3):545-551. Wang Hongliang,Song Juan,Feng Dequan,et al.High temperature-pressure FBG sensor applied to special environments[J].Optics and Precision Engineering,2011,19(3):545-551.

[10]Zheng L P,Yu H,Dou J F.One optimum design method of dry-type air-cored reactors[J].Applied Mechanics and Material,2012,130-134:3229-3232.

[11]阎秀恪,杨桂平,洛君婷,等.空心电力电抗器的磁场研究与环流计算[J].变压器,2010,47(6):1-4.Yan Xiuke,Yang Guiping,Luo Junting,et al.Magnetic field research and circulating current calculation of power reactor with air core[J].Transformer,2010,47(6):1-4.

[12]安利强,王璋奇,唐贵基.干式电抗器三维温度场有效元分析与温升实验[J].华北电力大学学报,2002,29(3):75-78. An Liqiang,Wang Zhangqi,Tang Guiji.3D-temperature field prediction by FEM and temperature-rise test for dry-type reactor[J].Journal of North China Electric Power University,2002,29(3):75-78.

The Study on the Temperature Measurement for the 35 kV Dry-type Air-core Reactor with the Embedded Optical Fiber Bragg Grating

ZhouYanhui1ZhaoZhengang1LiYingna1ZhangChangsheng1XieTao1CuiZhigang2WangKe2TanXiangyu2LiChuan1

(1.Faculty of Information Engineering and Automation Kunming University of Science and Technology Kunming 650500 China 2.Yunnan Power Grid Corporation EPRI Kunming 650217 China)

High temperature seriously threatens the security and the stability of the dry-type air-core reactor operation.In this paper,concerning its extreme high voltage and strong magnetic field environment,the temperature monitoring for the 35 kV dry-type air-core reactor under the working condition using embedded (fiber Bragg grating) FBG is implemented.An optical FBG temperature sensor with the characteristics of simple structure,small volume,and electromagnetic interference resistance is developed.The sensor is then buried in the lead sealing surface casing between two adjacent ventilation bars.The distance to the top of the reactor is about 40 cm.The temperature experimental results show that,after reaching steady state,the temperature of the inner conductor layer and the outer conductor layer are relatively low,about 82 ℃ and 72 ℃ respectively,and the temperatures in the middle are distributed between 90 ℃ and 100 ℃.The highest temperature of the conductor layer 6 is about 100 ℃.The designed embedded optical FBG temperature sensor is stable and reliable,with high precision and electromagnetic interference resistance.It can realize the on-line temperature monitoring in the extreme environment for 35 kV dry-type air-core reactors,and is vital to maintain the security and stability of the power grid.

Dry-type air-core reactor,optical fiber Bragg grating,embedded type,temperature measurement,on-line monitoring

国家自然科学基金(KKGD201203004),云南省应用基础研究计划(2013FZ021)资助项目。

2014-11-24 改稿日期2014-12-30

TP206+.1

周延辉 男,1991年生,硕士研究生,研究方向为光纤传感器的设计与研究。

赵振刚 男,1981年生,博士,硕士生导师,研究方向为新型传感器的研究与应用。