变频器模拟加载实验台

天地(常州)自动化股份有限公司 史 晗

引言

变频器在各行各业的应用已十分广泛,在一些重要场合,如大型带式输送机、起重机等,更是对变频器的启停特性、稳定性等有着严格要求。这就需要变频器生产厂家在产品出厂前对变频器性能进行全面系统测试,其中最为关键的检测项目就是变频器模拟加载。传统加载方法均有一些缺点,并不适用于变频器,尤其是大功率变频器的模拟加载测试。而利用变频技术,可很好的实现对变频器的模拟加载,并具有很好的节能效果。

1 加载方式介绍

目前国内传统加载设备有水力测功机、电涡流测功机、磁粉测功机、磁滞测功机等,还有少量使用液压加载和机械加载,这些加载设备都是被动式、无源型、耗能型,不仅浪费资源,而且加载特性不好。例如水力测功机、电涡流测功机都靠水冷带走加载能量,只有在高转速情况下才能稳定加载;磁粉测功机只适合小功率、低转速下加载;磁滞测功机只适合小扭矩、小功率加载;机械加载和液压加载目前已经很少被采用。

随着变频调速技术的发展和应用,出现了可以将加载时电机回馈能量重新利用的变频加载装置。这种加载方式使用方便,而且可以精确设定加载功率,交流电机产生的机械能重新反馈至电网,从而节约了电能,最大可节电70%。该加载方式最大的优点在于可在低频甚至零速时进行加载,可以测试变频器的起动特性,同时也能长期稳定加载,便于变频器出厂前对整机性能全面测试。

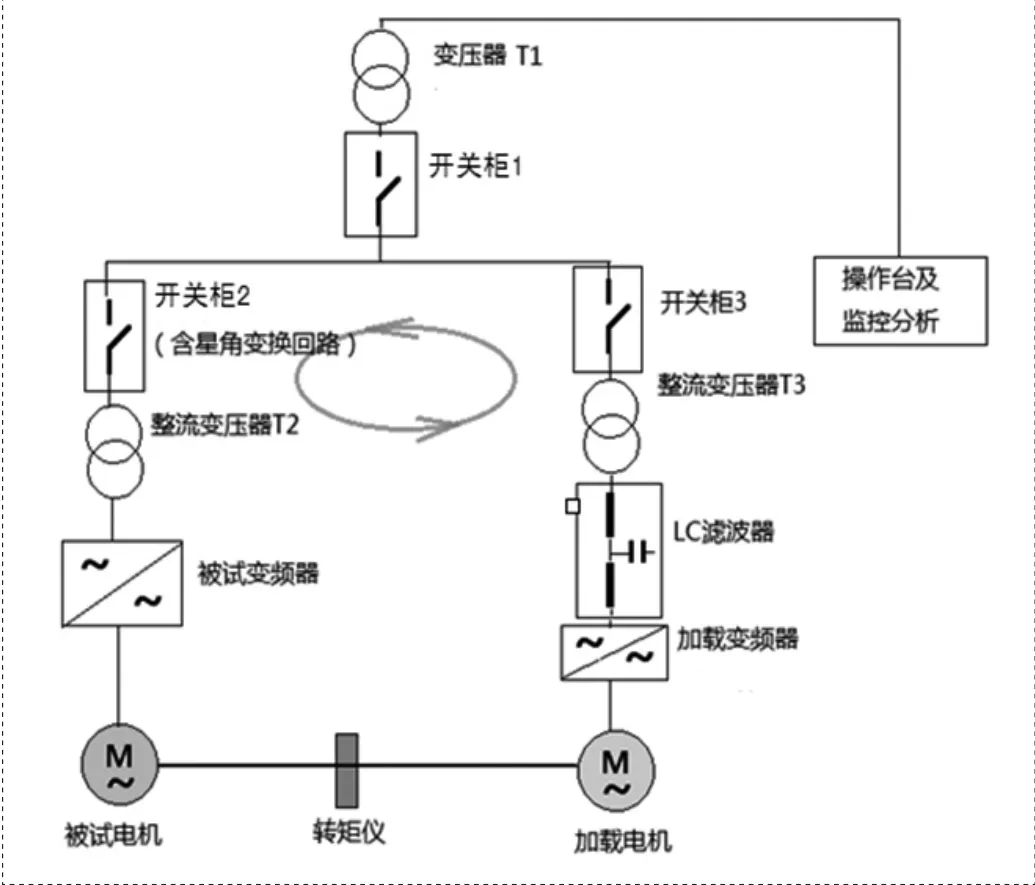

图1 系统原理框图

2 变频加载装置

加载系统原理框图如图1所示,该系统为一个共交流母线的加载系统。其中,T1变压器为隔离变压器,将加载系统与电网进行电气隔离,并可将电网电压变为系统需要的交流母线电压。该变频器容量取加载系统加载功率的30%即可,一般干式变压器即满足要求。变压器后级设有开关柜,进行主电路通断控制及保护。

母线左侧的回路为被试变频器回路,主要由开关柜2、整流变压器T2及被试变频器组成,被试变频器驱动被试电机。该回路中,开关柜2的容量需满足被试变频器最大功率及电压要求,开关柜中建议选用智能型断路器,可针对不同功率变频器调整相关保护参数,且开关柜中应选用抗干扰能力较好的器件,以免出现显示错误或误动作等情况。T2整流变压器为被试变频器供电,整流变压器容量为最大被试变频功率的1.5倍。若被试变频器电压等级较多,可考虑将T2变压器设计为多抽头变压器,若场地及资金允许,可在T2变压器前端串联有载调压器,可对被试变频器进行电压波动试验。建议在被试变频器前级加入滤波措施,尽量抑制被试变频器产生的干扰进入交流母线及电网。

母线右侧的回路为负载变频器回路,主要由开关柜3,整流变压器T3、加载变频器和加载电机组成。其中,T3的容量应为加载变频器额定功率的1.5倍,加载变频器前也应加入滤波器等滤波措施。加载变频器需使用采用AFE可控前端整流的四象限矢量变频器。加载电机上加入轴编码器,使加载变频器驱动加载电机进行闭环控制。加载电机通过联轴器与被试电机进行硬连接,也可在连接中加入转矩转速传感器,以便得到更多的试验数据。

加载时,被试变频器进行转速或频率控制,加载变频器进行转矩控制。测试开始时,分别启动被试变频器及加载变频器,并做相应调整,使两台变频器正向启动时电机旋转方向相同。加载时,设定加载变频器的速度为0,按被试变频器额定功率计算转矩,并对加载变频器转矩进行相应设定。若被试变频器做拖动运行,则加载变频器设定的转矩为负;若被试变频器做回馈运行,则设定转矩为正。设定完成后,启动加载变频器,此时加载电机应保持静止。加载变频器启动完成后,即可启动被试变频器,变频器会进行带载启动。加载时,始终会有1台变频器做回馈运行,较大一部分能量在交流母线上进行顺时针或逆时针流动,系统仅从电网吸收系统损耗的能量,经测量,这部分能量为实际加载功率的30%。

系统还可加入上位机,将各开关柜、变频器等接入上位机,实现集中控制及自动控制。

3 结论

本文提出了一种基于变频技术的变频器模拟加载实验台,能够对变频器的启动特性、带载特性进行全面测试,并具有很好的节能效果。实验证明,此系统适用于不同功率及电压等级的变频器出厂加载测试,系统加载精度高,加载范围宽,节能效果明显,是变频器、尤其是大功率变频器的首选加载测试系统。

[1]曾庆良,等.液压加载电机实验台[J].煤矿机电,2000,3.

[2]王兆安,刘进军.电力电子技术(第5版)[M].机械工业出版社,2009.

[3]张选正.矿用防爆变频器和软启动器应用[M].化学工业出版社,2012.

[4]王兆安,杨君,等.谐波抑制和无功功率补偿[M].机械工业出版社,2005.

[5]徐海.变频器原理及应用[M].清华大学出版社,2010.

[6]郑军奇.EMC电磁兼容设计与测试案例分析[M].电子工业出版社,2010.