甘肃某氧化型金矿石选冶技术研究

毛益林 陈晓青 杨进忠 王秀芬

(1.中国地质科学院矿产综合利用研究所,四川 成都610041;2.中国地质调查局金属矿产资源综合利用技术研究中心,四川 成都610041)

我国金矿资源比较丰富,分布广泛,金矿资源矿床类型较多,以含金石英脉型与含金蚀变岩型为主。而随着国民经济的高速发展,金矿资源被大规模开发和利用,有限的资源日益枯竭。针对金矿入选品位的不断降低以及矿石复杂程度的不断变化,采用传统全泥浸出工艺提金时,生产成本不断增加,企业经济效益日渐降低。为了解决这一难题,对甘肃某蚀变氧化型金矿进行了先富集含金矿物,然后湿法冶金提取金的试验研究,以期实现资源利用的最大化。

1 矿石性质

甘肃某金矿是构造活动及热液活动共同作用形成的蚀变岩型矿床。矿石中金属矿物主要为褐铁矿、赤铁矿、黄铁矿,另含有少量的方铅矿、软锰矿、金红石、辉银矿、自然金等;非金属矿物主要为石英、白云母,次为长石(以斜长石为主,少量钾长石,偶尔可见条纹长石),少量碳酸盐矿物(方解石、白云石)、绿泥石、重晶石、黏土矿物等。矿石中金主要以独立金矿物形式存在,主要为微粒金及次显微金。金与其载体矿物之间的镶嵌关系主要为裂隙金和晶隙金,次为包裹金。大部分自然金被载金脉石矿物石英所包裹,少部分以微细粒的形式嵌布在黄铁矿、磁黄铁矿、闪锌矿、黄铜矿和方铅矿等矿物的裂隙中。矿石主要化学成分分析结果见表1。

表1 矿石主要化学成分分析结果Table 1 Main chemical analysis result of run-of-mine ore %

由表1 可知:试验矿石金品位为2.25 g/t、银品位为4.14 g/t,主要有价元素为金,同时银可作为计价元素综合回收;矿石中含有少量Fe、Cu、S 等,说明影响金矿浸出的有害元素含量较低。

2 试验方案的确定

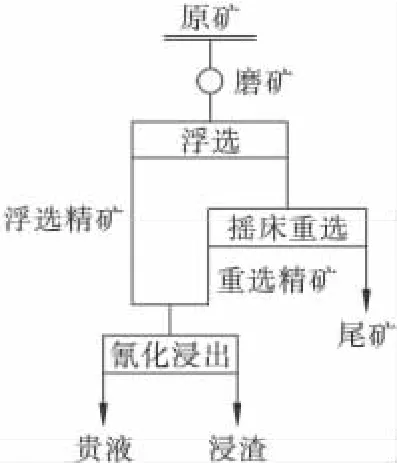

鉴于矿石中金主要以裂隙金、晶隙金与包裹金等形式存在,而大部分自然金被载金脉石矿物石英所包裹,少部分以微细粒的形式嵌布在黄铁矿、磁黄铁矿、闪锌矿、黄铜矿和方铅矿等矿物的裂隙中,因此,可先考虑采用浮选工艺回收大部分含金矿物,然后采用重选工艺回收其中粒度稍粗的自然金矿物,最后对经过富集的金精矿进行氰化浸出回收。试验原则流程见图1。

图1 试验原则流程Fig.1 The principle flowsheet of the tests

3 试验结果及讨论

3.1 浮选粗选条件试验

金浮选采用硫酸铜为活化剂、丁铵黑药+丁基黄药为捕收剂、2 号油为起泡剂,粗选条件试验流程见图2。

3.1.1 磨矿细度试验

磨矿细度直接影响金矿物的解离程度,合适的磨矿细度既能使有用矿物充分解离,又不至于使矿石过磨,产生泥化现象。在调整剂硫酸铵用量为1 000 g/t、硫酸铜为200 g/t、丁铵黑药+丁基黄药为90 +160 g/t 条件下进行磨矿细度试验,结果见图3。

图2 粗选试验流程Fig.2 Gold rangh flotation process

图3 粗选磨矿细度试验结果Fig.3 Test results at different grinding fineness for gold rough flotation

由图3 可知:随着磨矿细度的提高,粗精矿金品位逐渐降低,回收率先小幅上升后下降。磨矿细度-0.074 mm占73.00% 时,粗精矿金回收率达最大值,因此,确定磨矿细度为-0.074 mm 占73.00%。

3.1.2 调整剂种类试验

浮选工艺常需要加入调整剂来改变矿物的表面性质,以提高浮选过程的选择性和改善浮选条件。调整剂种类试验在磨矿细度为 - 0.074 mm 占73.00%、调整剂用量均为1 000 g/t、硫酸铜用量为200 g/t、丁胺黑药+丁基黄药为90 +160 g/t 条件下进行。调整剂种类试验粗精矿指标见表2。

由表2 可知,使用调整剂EMT-33 时,粗精矿指标最佳。故采用有利于矿泥分散并兼具一定活化作用的新型药剂EMT-33 为调整剂。

表2 调整剂种类试验粗精矿指标Table 2 Rough flotation indexes on various regulators for gold rough flotation

3.1.3 硫酸铜用量试验

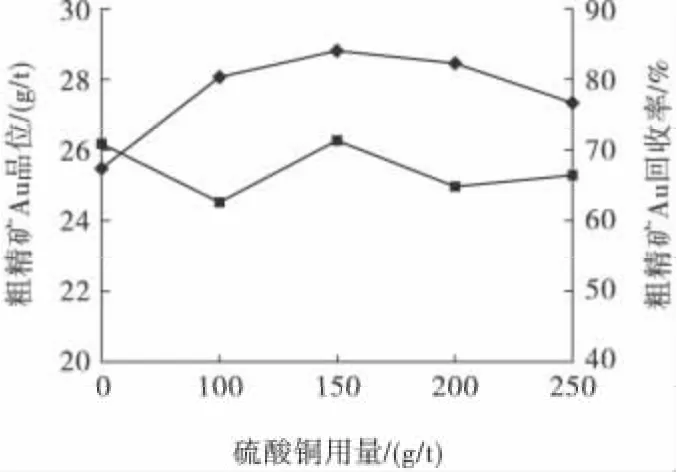

矿石中金部分以微细粒的形式嵌布在黄铁矿、磁黄铁矿、闪锌矿、黄铜矿和方铅矿等矿物的裂隙中,对于这部分含金矿物,通常添加硫酸铜作为活化剂对其进行活化,使其易于上浮,达到在回收这部分金属载体矿物的同时回收微细粒金的目的。在磨矿细度为-0.074 mm 占73.00%、EMT-33 用量为1 500 g/t、丁胺黑药+丁基黄药为90 +160 g/t 条件下进行硫酸铜用量试验,结果见图4。

图4 粗选硫酸铜用量试验结果Fig.4 Test results on dosage of copper sulfate for gold rough flotation

图4 表明:随着硫酸铜用量的增加,粗精矿金品位变化不大,金回收率先升高后降低;硫酸铜用量为150 g/t 时,粗精矿中Au 回收率达最大值。因此,确定硫酸铜用量为150 g/t。

3.1.4 捕收剂用量试验

在探索试验的基础上,决定采用丁基黄药与丁胺黑药组合作为捕收剂,以丁基黄药为主,丁胺黑药为辅。由于丁胺黑药较丁基黄药捕收能力强而选择性弱,所以固定辅助捕收剂丁胺黑药用量为90 g/t,在磨矿细度为-0.074 mm 占73.00%、EMT -33 用量为1 500 g/t、硫酸铜为150 g/t 条件下进行丁基黄药用量试验,结果见图5。

图5 粗选丁基黄药用量试验结果Fig.5 Test results on dosage of butyl xanthate for gold rough flotation

由图5 可知:固定丁铵黑药量不变,增加丁基黄药用量,粗精矿Au 品位先下降后缓慢上升,Au 回收率先上升后缓慢降低。综合考虑,确定粗选丁基黄药用量为160 g/t,此时获得的粗精矿金品位为27.6 g/t、回收率为85.61%。

3.1.5 浮选闭路试验

在条件试验的基础上,确定采用图6 流程进行金浮选闭路试验,获得的试验结果见表3。

图6 浮选闭路试验流程Fig.6 Flowsheet of closed circle flotation process

表3 浮选闭路试验结果Table 3 Test results of closed circle flotation process

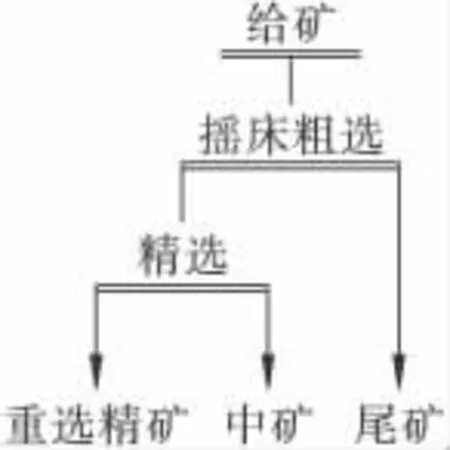

3.2 重选试验

重选工艺是目前最常用的选金方法之一,其具有设备结构与工艺流程简单、易于操作管理、能耗低、投资少、见效快、成本低、效率高、污染小的特点,对粗粒自然金及嵌布在硫铁矿中金的富集是一种行之有效的方法。由于浮选尾矿中金品位仍为0.37 g/t 左右,略微偏高,分析表明有部分粗粒自然金未能进入浮选精矿,因此考虑采用重选工艺辅助回收这少部分金矿物,以降低尾矿Au 品位,提高Au 回收率。重选试验采用XZYK-1000 ×600 矿泥摇床,在冲程为10 mm、冲次为150 次/min、分选水量为3.0 L/min 条件下进行,试验流程见图7,试验结果见表4。

从表4 可知:对浮选尾矿采用重选工艺辅助回收含金矿物,可获得金品位56.40 g/t,作业回收率32.50%的重选精矿,同时尾矿中金品位可降到0.24 g/t。

3.3 浮选—重选闭路试验

图7 重选试验流程Fig.7 Flowsheet of gravity separation

表4 重选试验结果Table 4 Test results of gravity separation

在条件试验的基础上,对重选作业次数进行了调整,不进行重选精选,只进行1 次摇床粗选,以保证Au 回收率。原矿经浮选、浮选尾矿重选试验获得的试验结果见表5。

表5 浮选—浮选尾矿重选闭路试验结果Table 5 The test results of flotationgravity separation closed-circle process

3.4 混合精矿氰化浸出试验

显微镜下检查发现:浮选精矿中主要金属矿物为黄铁矿、赤(褐)铁矿,重选精矿以褐铁矿、赤铁矿为主,含有少量黄铁矿、磁铁矿、方铅矿,这导致混合精矿硫含量偏高,达到22.35%。由于硫为有害元素,不利于浸出,故氰化浸出之前有必要进行脱硫预处理,以消除硫等对浸出有害的元素。预处理方法为加碱后充分搅拌使硫化物被充分氧化,从而达到降低硫含量的目的。浸出试验的矿浆浓度为25%,浸出试验的药剂用量均针对浮选重选混合精矿计。

3.4.1 混合精矿预处理时间试验

混合精矿磨细至-0.045 mm 占94.70%后,在石灰用量为4.5 kg/t 条件下进行预处理,预处理后在氰化钠用量为10 kg/t、浸出时间为24 h 条件下进行浸出试验,预处理时间试验结果见图8。

从图8 可知:随着预处理时间的增加,Au 浸出率先逐渐增加后缓慢降低,预处理时间为4 h 时,金浸出率最高,故确定碱浸预处理时间为4 h。

图8 混合精矿预处理时间试验结果Fig.8 The result of concentration pretreatment time test

3.4.2 混合精矿再磨细度试验

混合精矿中部分金被黄铁矿、石英等矿物包裹,对其再磨可使更多的金暴露出来,有利于提高氰化浸出率。混合精矿再磨细度试验在浸出预处理石灰用量为4.5 kg/t、预处理时间为4 h、浸出时氰化钠用量为10 kg/t、浸出时间为24 h 条件下进行。试验结果见图9。

图9 精矿再磨细度试验结果Fig.9 The result of concentration regrinding fineness test

从图9 可以看出:随着再磨细度的增加,金的浸出率不断增加,但增加的幅度逐渐降低,再磨细度为-0.045 mm 占 94.70% 时,金 浸 出 率 达 到 了96.56%,此后提高再磨细度,金浸出率提高幅度不大,故确定混合精矿再磨细度为- 0.045 mm 占94.70%。

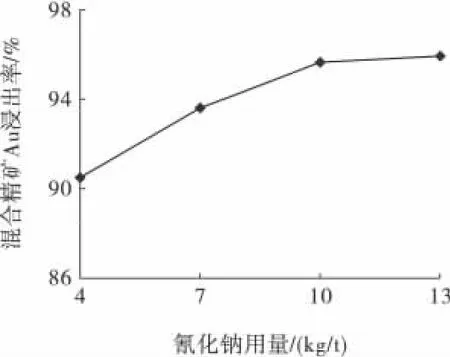

3.4.3 氰化钠用量试验

氰化钠用量试验的混合精矿再磨细度为-0.045 mm 占94.70%、预处理石灰用量为4.5 kg/t、预处理时间为4 h、浸出时间为24 h,试验结果见图10。

图10 氰化钠用量试验结果Fig.10 The test result on dosage of sodium cyanide

从图10 可知:随着氰化钠用量的增加,金的浸出率不断提高,氰化钠用量为10 kg/t 时,金浸出率达到了95.67%,此后继续增加氰化钠用量,金浸出率提高不明显,故确定氰化钠用量为10 kg/t。

3.4.4 浸出时间试验

在混合精矿再磨细度为 - 0.045 mm 占94.70%、预处理石灰用量为4.5 kg/t、预处理时间为4 h、氰化钠用量为10 kg/t 条件下进行浸出时间试验,结果见图11。

图11 浸出时间试验结果Fig.11 The test result at leaching time

从图11 可知:随着氰化浸出时间的增加,金、银的浸出率不断提高,但提高幅度逐渐降低。综合考虑,确定氰化浸出时间为24 h,此时金浸出率为96.52%、银浸出率为59.17%。

4 结 论

(1)甘肃某氧化型金矿金、银含量分别为2.25 g/t、4.14 g/t。金主要以独立金矿物形式存在,大部分被载金脉石矿物石英所包裹,少部分以微细粒的形式嵌布在黄铁矿、磁黄铁矿、闪锌矿、黄铜矿和方铅矿等矿物的裂隙中。

(2)在磨矿细度为-0.074 mm 占73.00%的条件下,采用1 粗1 精2 扫浮选、浮选尾矿经摇床重选的工艺流程可获得金品位为74.2 g/t、回收率为91.28%的浮选重选混合精矿。混合精矿磨细至-0.045 mm占94.70%经石灰预处理后,进行氰化浸出试验,获得了金浸出率为96.52%、银浸出率为59.17%、金总回收率为88.10% 的指标。采用浮选—重选—氰化浸出的选冶联合方案,可实现该低品位金矿资源的最大化利用。

[1] 陶 专,万全礼,刘 旗,等. 西藏尼木县普松金矿选矿试验研究[J].金属矿山,2011(1):78-81.

Tao Zhuan,Wang Quanli,Liu Qi,et al.Experimental research on beneficiation of Pusong Gold Mine of Nyemo County,Tibet[J]. Metal Mine,2011(1):78-81.

[2] 高艳艳,邱克辉,邱彧冲,等. 某泥质难选氧化金矿选矿试验[J].金属矿山,2014(3):88-92.

Gao Yanyan,Qiu Kehui,Qiu Yuchong,et al.Beneficiation on a certain clayish refractory oxidized gold ore[J].Metal Mine,2014(3):88-92.

[3] 余胜利,王毓华,张 英,等. 某难选低品位金矿的选矿试验研究[J].有色金属:选矿部分,2013(2):17-21.

Yu Shengli,Wang Yuhua,Zhang Ying,et al. Beneficiation experimental study on a low-grade refractory gold ore[J].Nonferrous Metals:Mineral Processing Section,2013(2):17-21.

[4] 李志辉,刘有才,刘洪萍,等. 某硫化铜金矿选矿试验研究[J].矿冶工程,2013(2):41-44.

Li Zhihui,Liu Youcai,Liu Hongping,et al.Beneficiation experiment research of copper sulfide gold ore[J].Mining and Metallurgical Engineering,2013(2):41-44.

[5] 张成强,李洪潮,张红新,等. 某低品位原生金矿选矿试验研究[J].中国矿业,2010(11):89-91.

Zhang Chengqiang,Li Hongchao,Zhang Hongxin,et al.Beneficiation experimental study on a low-grade primary gold ore[J].China Mining Magazine,2010(11):89-91.

[6] 杜立斌,李剑铭,滕根德. 某低品位氧化型金矿选矿试验研究[J].有色金属:选矿部分,2011(5):13-16.

Du Libin,Li Jianming,Teng Gende. Experimental study on mineral processing of a low-grade oxidized gold ore[J]. Nonrerrous Metals:Mineral Processing Section,2011(5):13-16.

[7] 罗科华,赵志强,贺 政.黑龙江某难选金矿选矿工艺研究[J].有色金属:选矿部分,2009(2):18-22.

Luo Kehua,Zhao Zhiqiang,He Zheng.The research on mineral processing technology of a refractory gold ore in Heilongjiang[J].Nonferrous Metals:Mineral Processing Section,2009(2):18-22.

[8] 王学娟,刘全军. 贵州水银洞低品位卡林型金矿矿石选矿试验[J].有色金属:选矿部分,2007(5):28-31.

Wang Xuejuan,Liu Quanjun.Experimental study on mineral processing of a low-grade calintype gold ore in Guizhou Shuiyindong[J].Nonrerrous Metals:Mineral Processing Section,2007(5):28-31.

[9] 陶建利,周清波.贵州某金矿选矿试验研究[J].矿冶工程,2013(2):52-55.

Tao Jianli,Zhou Qingbo. Experimental study on some gold ore from guizhou[J]. Mining and Metallurgical Engineering,2013(2):52-55.

[10] 张立征,王彩霞,赵福财.甘肃某微细粒浸染型难处理金矿选矿试验研究[J].矿冶工程,2011(8):45-47.

Zhang Lizheng,Wang Caixia,Zhao Fucai.Mineral processing experiments on fine-disseminated refractory gold ore from Gansu[J].Mining and Metallurgical Engineering,2011(8):45-47.