砂岩质煤矸石制备外墙泡沫保温材料

孙晓刚 李小庆 邱景平 邢 军 赵英良

(东北大学资源与土木工程学院,辽宁 沈阳110819)

煤矸石是我国累计堆存量最大的固体工业废弃物之一,每年的排放量超过3 亿t,约占全国工业废渣排放量的1/4[1]。大量的煤矸石堆积成山不仅侵占土地,而且对环境造成了巨大的污染和破坏。另一方面,随着新一轮建筑节能65%的设计标准在全国推广实施[2],建筑物安全防火性能要求愈发严格,有机保温材料由于在防火性能上的缺陷,将会受到很大的使用限制,急需无机防火的保温材料替代。

国内对于煤矸石的大宗资源化利用,以制取空心砖等传统建材较多[3],应用也比较成熟,而用于烧制外墙泡沫保温材料尚处于起步阶段。该材料的保温防火性能优越,用以建筑物外墙保温,能够实现建筑向绿色、低耗方向发展,市场需求巨大,应用前景广泛[4]。

1 原材料及分析

煤矸石破碎的粒度越细,相应的成本也越高[5]。为合理控制成本,增加混合原料的塑性,掺配一种工业废料——抛光砖泥。抛光砖废料中含有造孔剂碳化硅,单独经过加热烧结会产生严重的发泡、变形,难以利用。利用抛光砖泥的发泡性和高细度的颗粒组成,与砂岩质煤矸石混合生产外墙泡沫保温材料,可以很好地解决煤矸石和抛光砖泥的综合利用问题。

1.1 砂岩质煤矸石

试验选用的砂岩质煤矸石来自北票矿务局贮量达200 万t 的矸石山,位于北票市台吉镇。煤矸石形貌:灰色,块状、碎颗粒均有。其X 射线荧光光谱成分分析(XRF)结果见表1。运用耐驰STA409PC 综合热分析系统对煤矸石原料在加热焙烧过程中的质量变化和吸放热状况进行了分析,结果见图1。

图1 原料的质量变化和吸放热状况分析Fig.1 Analysis of changes in quality and heat absorbing condition of raw materials

从图1 得出:砂岩质煤矸石适宜的烧结温度为1 006 ~1 250 ℃,抛光砖泥适宜的烧结温度为1 030 ~1 167 ℃,后期的烧结试验将以此为基础选取。

1.2 抛光砖泥

抛光砖泥主要是指抛光砖经研磨抛光工序、沉淀所形成的泥浆,其主要成分除了抛光砖废屑,还包括抛光磨头的废屑,多数陶瓷厂所用的磨头是以氯氧镁水泥为黏合剂、SiC 为磨料制成的,所以污泥里还含有磨头的MgCl2、MgO、SiC 3 种成分[6]。

试验选用的抛光砖泥来自辽宁省法库县某陶瓷厂。抛光砖泥形貌:灰白色,粉状。其成分分析结果见表1。

抛光砖泥中含有SiC 和MgO,自身具有一定的造孔性,与添加的造孔剂共同作用产生发泡效果。

表1 原料成分分析结果Table 1 The composition analysis of raw material

1.3 添加剂

(1)复合造孔剂。造孔剂为外墙保温材料烧成过程中产生气体以减小密度、形成多孔结构的物质。试验选用细度规格为800 目的绿碳化硅,与抛光砖泥中的造孔剂一致,便于对造孔过程统一控制。碳化硅单独存在时的分解发气温度在1 200 ℃以上,为促进其在较低温度下分解造孔,取得更好的造孔效果,在碳化硅中加入氧化镁,以质量比1∶1 的比例混合,形成复合造孔剂。

(2)黏结剂。根据前期试验成果,在水玻璃、电石渣、纤维素3 种质优价廉的黏结剂品种中选择模数为1 的水玻璃作为砂岩质煤矸石原料的黏结剂。

(3)助熔剂。试验选用硼砂作为助熔剂。助熔剂可降低烧成温度,缩短烧成时间,促进玻化。一般的助熔剂具有以下效果:①增大发泡温度范围,减少连接孔,提高成品率;②改善泡孔结构,使泡孔均匀、细小,增加制品强度;③提高制品光泽,改善外观形状。除此之外,硼砂还可以使开孔率降低大约25%[7],对制品保温隔热性能影响较大。

2 砂岩质煤矸石的增塑

可塑性低的砂岩质煤矸石,由于成型困难,制品强度不高,不利于生产利用,为了提高制品性能,需要提高原料的塑性。通过查阅相关资料[8],试验采取优化颗粒级配、陈化增塑、添加无机增塑剂等措施提高煤矸石泥料的塑性。

在砂岩质煤矸石中掺配细度很高的抛光砖泥,提高原料的整体细度,增加细颗粒级原料的比例,可以有效提高原料的塑性。

坯料成型前,增加陈化过程可以有效增加原料的塑性指数。这个过程是多相双重变尺度多孔介质在水的作用下,其物理和化学性质发生变化,增加颗粒内部孔隙形成的毛细管力,从而提高原料的塑性。

以水玻璃作为砂岩质煤矸石原料的黏结剂。水玻璃有良好的黏结能力,同时水玻璃硬化后析出的主要成分硅酸凝胶和固体具有很强的黏附性,添加水玻璃作为无机增塑剂具有较大的优势。

3 主原料配比的确定

以煤矸石和抛光砖泥为主要原料烧制泡沫保温墙体材料,首先确定2 种原料的掺配比例,通过设计方案进行烧结试验,验证技术路线的可行性。参考相关制备保温隔热材料的文献,结合对试验原料的综合热分析数据,初步确定预热温度350 ℃、预热时间20 min、烧结温度1 180 ℃与保温时间20 min。

根据砂岩质煤矸石和抛光砖泥的成分和颗粒组成,以尽可能多地利用煤矸石为原则,共设计了如表2所示成分组成的7 个配比试验组,进行烧结试验。测定烧结制品的体积密度、抗压强度和导热系数,见表3。

表2 试验原料配比Table 2 Mixture ratio of raw materials %

表3 烧结制品性能指标测试结果Table 3 The performance index of sintered products

为取得比较均衡的制品性能,最终确定的比较合理的配比为砂岩质煤矸石与抛光砖泥质量比为6∶4,这种配比下制品的体积密度为702 kg/m3,抗压强度在3.45 MPa,导热系数为0.257 W/(m·℃),可以通过添加黏结剂、复合造孔剂等其他添加剂和优化烧结方案进一步提高制品的性能参数。

4 添加剂含量的确定

4.1 试验方案设计

以台吉煤矸石与抛光砖泥质量比6∶4 的混合原料为基料,确定黏结剂、复合造孔剂、助熔剂的添加量为3 个试验因素,各因素选择4 个水平进行烧结试验。补充误差项因素,构成4 因素4 水平的正交试验表L16(44),对烧结制品进行性能检测,如表4 所示。

4.2 试验数据分析

对表4 的性能检测结果进行极差(R)分析,见表5 ~表7。通过R 值对比,发现复合造孔剂添加量对体积密度、抗压强度、导热系数这3 个指标的影响显著。

以极差分析中因素B(复合造孔剂)的计算数据可知:随着复合造孔剂含量的增加,烧结制品的体积密度和抗压强度逐渐减小,导热系数先减小,后增大。

表4 正交试验方案L16(44)与试验结果Table 4 The process and results of orthogonal test L16(44)

表5 体积密度的极差分析Table 5 Range analysis of the volume density

表6 抗压强度的极差分析Table 6 Range analysis of compressive strength

表7 导热系数的极差分析Table 7 Range analysis of thermal condutivity

材料的保温隔热性能主要与其气孔率和气孔结构有关,均匀致密的气孔有利于提高材料的保温隔热性能。分析出现上述试验结果的原因,随着复合造孔剂含量的增加,会导致烧结制品的孔隙率增大,这样会降低材料的体积密度和导热系数,但增大到一定程度之后,气孔的平均孔径变大,分布不均匀,有利于热量传输,反而会增大材料的导热系数。同时,孔径的增大,也会破坏原本致密稳定的结构,使材料抵抗压力的能力降低,从而使得烧结制品的抗压强度出现大幅度降低。综合考虑对试验结果的分析以及复合造孔剂的价格因素,以经济合理为原则,确定复合造孔剂的添加量为5%。以同样方法对极差分析中因素A(黏结剂)和C(助熔剂)的计算数据做趋势分析,确定黏结剂的添加量为2%,助熔剂的添加量为1.5%。

5 烧结制度的确定

5.1 试验方案设计

以台吉煤矸石与抛光砖泥质量比6∶4 为主要原料,另外添加2%的黏结剂以增加泥料塑性,添加5%的复合造孔剂提高发泡效果,添加1.5%的助熔剂改善熔融临界态。确定了对烧结制度影响较大的预热温度a、预热时间b、烧结温度c 和保温时间d 4 个因素,各因素选择4 个水平进行烧结试验。其中预热温度选取的4 个水平为300、350、400、450 ℃;预热时间选取的4 个水平为10、15、20、25 min;烧结温度选取的5 个水平为1 125、1 150、1 175、1 200 ℃;保温时间选取的4 个水平为10、15、20、25 min。补充误差项因素,构成5 因素4 水平正交试验。

5.2 试验数据分析

对性能检测结果进行上述类似的极差分析(限于篇幅,数据从略)。通过R 值对比,发现烧结温度对体积密度、导热系数影响显著,保温时间对抗压强度影响显著。

烧结温度对于能否产生液相、液相量的多少,以及膨胀气体的生成、生成量的多少,都有明显的影响,从而影响到制品的体积密度、抗压强度和导热系数。以极差分析中因素c(烧结温度)的计算数据可知:随着烧结温度的升高,烧结制品的体积密度逐渐减小;抗压强度和导热系数呈现出先减小后增大的趋势。

分析原因,可能伴随烧结温度的增加,达到了造孔物质的分解发气温度,致使气体量增大,制品内部孔隙逐渐增多,降低了烧结的致密度,使抗压强度和堆积密度减小,此时达到了最佳的膨胀状态。如果温度继续升高,制品内部的液相逐渐增多,液相中的SiO2和Al2O3相互作用促进莫来石晶体(Al2SiO2)的形成和生长,随着反应的进行,莫来石线性方向的长大,表现在宏观上为制品强度增大。高温下的液相增多、黏度下降,表面张力小于膨胀压力,动态平衡打破,不能够阻止气体的溢出,制品表面被烧穿,部分密闭的孔隙贯通形成了连通性的大孔,致使导热系数增大。

通过对上述的分析可以确定,对烧结制品来讲烧结温度在1 150 ~1 175 ℃较为合理,且在1 150 ℃左右最佳。以同样方法对极差分析中因素a(预热温度)、b(预热时间)、d(保温时间)的计算数据做趋势分析,确定预热温度为400 ℃,预热时间为20 min,保温时间为20 min。

6 最优条件下的烧结试验

采用砂岩质煤矸石与抛光砖泥质量比6∶4 为主要原料,另外添加2%的水玻璃、5%的复合造孔剂,1.5%的助熔剂,在预热温度400 ℃、预热时间20 min、烧结温度1 150 ℃、保温时间20 min 的烧结制度下,烧制出的样品见图2。

图2 烧结制品表面及气孔Fig.2 The surface and porosity of sintered products

6.1 烧结制品

对烧结制品的基本性能参数进行了测试,得出该制品的气孔率为53.2%,体积密度为584 kg/m3,抗压强度为3.05 MPa,导热系数为0.172 W/(m·℃),达到了预期的产品质量参数,符合相关的产品质量标准。

从图2 可以看出,烧结制品表面光滑,有光泽,有明显的玻化现象,强度较高,有少量开孔气泡,敲击声音清脆,呈浅咖啡色。底部开口气孔较多,主要是由于与底部耐温砖黏接,分离时对表面破坏所致。

6.2 断面分析

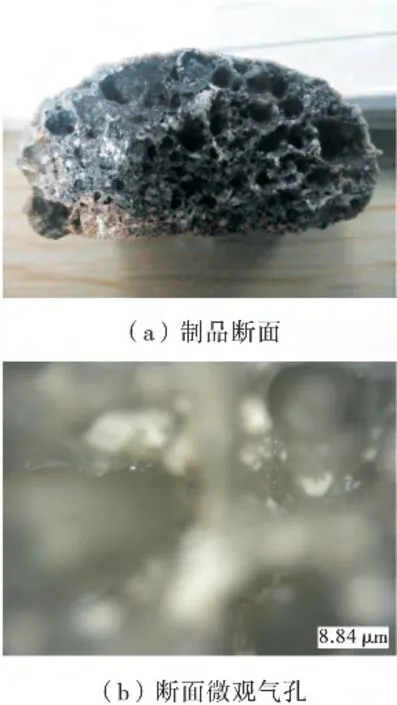

使用超景深三维显微镜对烧结制品断面微小气孔进行拍照,放大倍数250 倍,见图3。

从图3(a)可以看出,该烧结制品的断面呈黑色,断口强度较高,气孔尺寸分布不均。对比图3(b)可以发现,该制品的最大气孔与最小气孔尺寸大小相差百倍,不利于产生最佳的保温隔热效果,因此还需要对原料的预处理、微观烧结机理进行更近一步的研究,得到致密均匀的气孔,以取得更好的保温效果。

图3 烧结制品宏观断面及微观气孔Fig.3 The macro-section and microcosmic pore of sintered products

7 结 论

以砂岩质煤矸石和抛光砖泥为主要原料烧制外墙泡沫保温材料,采取优化颗粒级配、陈化增塑、添加无机增塑剂等措施提高煤矸石混合泥料的塑性,以不同比例的砂岩质煤矸石与抛光砖泥进行烧结试验,确定比较理想的煤矸石与抛光砖泥的质量比为6 ∶4。以确定最优的添加剂含量和烧结制度为目的设计正交试验,确定最优的添加比例为2%的黏结剂,5%的复合造孔剂和1.5%的助熔剂,最优的烧结制度为预热温度400 ℃、预热时间20 min、烧结温度1 150 ℃、保温时间20 min,该条件下烧制的外墙保温材料符合相关的性能要求。

[1] 吕 英.发展煤矸石新型建材促进煤炭工业持续健康发展[J].煤炭加工与综合利用,2004(6):1-4.

Lu Ying.Developing new building materials of coal gangue and promoting the sustained and healthy Development of coal industry[J].Coal Processing and Comprehensive Utilization,2004(6):1-4.

[2] 宋 波,杨玉忠,柳 松. 建筑节能检测与评估技术发展现状[J].建筑科学,2013(10):90-96.

Song Bo,Yang Yuzhong,Liu Song.Development status of testing and evaluation technology of building energy saving[J]. Building Science,2013(10):90-96.

[3] 陈莉荣,张 娜,杜明展,等. 内蒙古某煤矸石制备沸石试验[J].金属矿山,2014(1):167-170.

Chen Lirong,Zhang Na,Du Mingzhan,et al. Research on synthesis of Zeolite using coal gangue in Inner Mongolia[J]. Metal Mine,2014(1):167-170.

[4] 喻 杰,柯昌云,喻振贤,等. 大比例掺用铁尾矿制备轻质保温墙体材料[J].金属矿山,2013(3):161-164.

Yu Jie,Ke Changyun,Yu Zhenxian,et al.Preparation of lightweight thermal insulation walling material with high content of iron tailings[J].Metal Mine,2013(3):161-164.

[5] 宋文娟,许红亮,郭 辉.原料粒度对煤矸石烧结砖结构和性能的影响[J].中国陶瓷,2011(47):8-11.

Song Wenjuan,Xu Hongliang,Guo Hui.Effect of particle size of coal gangue powder on the microstructure and property of fired bricks[J].China Ceramics,2011(47):8-11.

[6] 李丽匣,王亚琴,韩跃新,等. 陶瓷废料生产建筑材料的试验研究[J].东北大学学报:自然科学版,2011(3):419-422.

Li Lixia,Wang Yaqin,Han Yuexin,et al.Utilizing ceramic waste as a construction material[J].Journal of Northeastern University:Natural Science,2011(3):419-422.

[7] 沈青峰,张生辉,沈承金,等. 辅助添加剂对泡沫玻璃性能的影响[J].材料导报,2008(S3):336-338.

Shen Qingfeng,Zhang Shenghui,Shen Chengjin,et al.Effect of auxiliary additive agents on properties of foam glass[J].Journal of materials,2008(S3):336-338.

[8] 孙晓刚,李小庆,王雁冰,等. 朝阳某砂岩质煤矸石陶粒的增塑试验[J].金属矿山,2013(5):157-159.

Sun Xiaogang,Li Xiaoqing,Wang Yanbing,et al.Experiments on ceramsite's plasticization with sandstone coal gangue in Chaoyang[J].Metal Mine,2013(5):157-159.