室温多向锻压AZ31镁合金的静态再结晶行为

蒋莉萍,王 军,肖振宇,张笃秀,杨续跃,

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 材料科学与工程学院 有色金属材料科学与工程教育部重点实验室,长沙 410083)

镁及其合金是工程应用中最轻的环保绿色金属结构材料[1]。纯镁在20 ℃下密度仅为1.736 g/cm3,仅是铝的2/3、钢的1/4,且比强度高。文献[2]中提到汽车自身质量每减轻100 kg,每百公里油耗可减少0.5 L左右。假设每辆汽车上使用70 kg镁合金代替铝合金,则CO2的年排放量将减少30%以上。近年来,人们对节能减排的关注日益增加,而节能减排的核心在于提高能源效率,因此镁合金引起了人们广泛的关注[3-4]。然而,镁合金成本高及综合力学性能差,使其广泛应用受到了极大的限制。现大多采用添加稀土的方法提升镁合金综合力学性能[5-7],但是,由于稀土资源有限,且价格昂贵,该方法使镁合金的应用成本更高。引入孪晶和细化晶粒也是提高合金综合力学性能的重要方法。有研究表明[8],镁合金低速变形中的晶粒细化机制主要表现为晶界弓出形核,而高速变形时主要发生孪生再结晶。ZHU等[9]指出高应变速率轧制镁合金可产生高密度孪晶,为再结晶提供了大量形核点,促进综合力学性能提升。霍庆欢等[10]通过低温双向反复弯曲的方法得到了密度从中部到边部呈双向梯度增大分布的孪晶,使得退火后边部组织细化较中部极为显著。退火后的孪晶不仅能维持一定的强度,还能改善镁合金的塑性和阻尼性能[11]。本文作者尝试通过室温变形[12-14]甚至液氮温度下[15]变形的方法引入高密度孪晶来强化镁合金,对AZ21镁合金进行室温多向锻压后其抗拉强度达到 350 MPa以上,较变形前提高约70%[16]。镁合金通过室温多向锻压,不仅强度可以与稀土镁合金的媲美,而且比稀土镁合金更易于回收。因此,研究室温多向锻压后高密度孪晶组织相关行为具有重要的理论意义和实际意义。

本文作者[17-19]曾研究了室温多向锻压后高密度孪晶组织的退火行为,指出道次应变量、累积应变量和退火温度越高,再结晶越容易发生。但前期工作中只讨论了低道次应变量下不同累积应变量试样的再结晶过程,对较高道次应变量下不同累积应变量试样的再结晶过程及再结晶晶粒取向研究不足,本研究作为文献[17-19]的后续研究,重点通过研究较高道次应变量下不同累积应变量试样的再结晶过程,观察分析其显微组织演变及再结晶动力学,并通过EBSD分析退火初期再结晶晶粒取向。

1 实验

实验材料为AZ31镁合金棒材,化学成分(质量分数,%)为:Al 2.68,Zn 0.75,Mn 0.68,Cu 0.001,Si 0.003,Fe 0.003,Mg余量。材料在733 K退火处理2 h后炉冷,得到平均晶粒尺寸为22.5 μm的组织。试样是从棒材中心部位切取的边长为10 mm的立方体。

压缩实验在一台改装的真应变速率可控的液压试验机上操作,沿立方体x(平行于挤压方向)、y和z 3个方向进行多向多道次循环压缩(见图1),第一道次压缩方向平行于挤压方向,每压一个道次更换一个方向,变形温度为300 K,道次真应变量Δε=0.1,真应变速率为3×10-3s-1。当变形量达到设定值时,停止变形。

将变形态样品沿最终压缩方向切成两部分,在473 K进行退火处理。然后对剖面依次进行研磨、机械抛光和电解抛光,腐蚀液为6%苦味酸+94%甲醇溶液(质量分数)。

图1 多向压缩实验方法示意图Fig. 1 Pictorial diagram of experiment method about multi-directional compression

用OLYMPUS光学显微镜观察退火后的光学显微组织。通过显微硬度反映退火后的硬度变化趋势(外加载荷为3 N,保载时间为15 s)。利用Analysis Imaging Processing 软件(以下简称 analySIS)定量分析静态再结晶晶粒的体积分数。EBSD试样电解抛光后直接采用Sirion 200型场发射SEM和配置的美国TSL公司生产的OIM Data Collection 5.3及OIM Analysis 5.3软件对其显微组织及取向进行观测和分析。

2 结果与分析

2.1 显微组织演变

图2所示为不同累积应变量(ΣΔε)的试样在473 K退火不同时间后的光学显微组织。ΣΔε=0.4的试样退火初期(见图2(a)),再结晶晶粒不仅在原始晶界,同时在孪晶交叉及孪晶界处形核,仍存在较高密度的孪晶,其中绝大多数是透镜状的拉伸孪晶,也有少量线条状的压缩孪晶,再结晶晶粒不仅沿原始晶界附近形核,同时在孪晶交叉处也有形核,说明此时已经发生了静态再结晶。随着退火时间的延长,高密度孪晶数量减少,同时也变得更加粗大,再结晶体积分数及再结晶晶粒尺寸也都增大(见图 2(c))。继续延长退火时间至2×105s(见图2(e)),原始组织已完全被再结晶晶粒占据,再结晶晶粒尺寸较图 2(c)中再结晶晶粒进一步长大但更均匀,平均晶粒尺寸达30 μm;ΣΔε=1.5的试样退火初期(见图 2(b))的孪晶密度相对于 ΣΔε=0.4的试样退火初期(见图2(a))的更高,孪晶的形状也不一样,主要呈薄片状,由变形所获得的超细晶组织依然存在(见图2(b)圆圈内)。延长退火时间至2×102s时(见图2(d)),高密度孪晶数量减少,同时也变得更粗大,但其孪晶密度仍然高于图 2(c)中的孪晶密度。而此时的再结晶体积分数却与图 2(c)中的再结晶体积分数相当,这说明孪晶密度越大,发生同样体积分数的再结晶所需的时间越短。孪晶交叉多,即其再结晶形核点也多,所以其再结晶晶粒尺寸相对图 2(c)中再结晶晶粒尺寸小。图2(b)圆圈内的超细晶组织大部分已经粗化,未发生再结晶处的孪晶也相对图2(b)中的孪晶有所长大。进一步延长退火时间至3×102s时(见图2(f)),仍有个别晶粒未发生再结晶,但原始组织基本被等轴再结晶晶粒所取代,再结晶晶粒与图 2(e)中的再结晶晶粒相比,更不均匀但尺寸更为细小。此时的再结晶晶粒尺寸相对于文献[17]中较低道次应变量(Δε=0.05)下ΣΔε=1.5的试样退火3×102s的组织也更为细小,这跟文献[18]得出的结论相符。可见,室温多向锻压AZ31镁合金的累积应变量越大,孪晶密度越高,退火过程中再结晶越容易发生。

图2 AZ31镁合金在不同累积应变量时经473 K退火不同时间后的显微组织Fig. 2 Microstructures of AZ31 Mg alloy annealed for different time at 473 K with different accumulation stains (ΣΔε): (a)ΣΔε=0.4, t=3×103 s; (b) ΣΔε=1.5, t=1×102s; (c) ΣΔε=0.4, t=2×104 s; (d) ΣΔε=1.5, t=2×102 s; (e) ΣΔε=0.4, t=2×105 s; (f)ΣΔε=1.5, t=3×102 s

图3 AZ31镁合金硬度和硬度变化斜率随退火时间的变化曲线Fig. 3 Evolution of hardness (a) and slope of hardness (b)with annealing time of AZ31 Mg alloy and magnified view of curve in dotted box (c)

2.2 组织软化特征分析

图3所示为室温多向锻压AZ31镁合金硬度(HV)及硬度变化曲线的斜率((-dHV/dlgt))随退火时间(t)的变化曲线。其中图3(c)为图 3(b)中虚线框内曲线的放大。从图 3(a)中看出硬度值在退火过程中均可以分成3个阶段。第一阶段处于再结晶孕育阶段,硬度都基本上没有变化,可能是因为再结晶需要一定的驱动力,而此阶段储存的能量还不足以启动再结晶。随着退火时间的延长进入第二阶段再结晶急速长大阶段,硬度均呈快速下降趋势,这个时候由静态再结晶起主导作用。只是低累积应变量试样更迟进入第二阶段,这是因为低累积应变量试样的形变储能不足,且形变产生的细晶少,再结晶晶粒在退火初期要先形核后长大,而高累积应变量试样形变储能高,变形产生的细晶多,细晶在退火初期直接长大。图 3(b)和 3(c)也证明了这一点。图 3(c)和 3(b)中表示硬度曲线斜率最大的点对应退火时间3×103s、1×102s,分别对应ΣΔε=0.4和ΣΔε=1.5试样再结晶开始的时间。第三阶段却因累积应变量不同具有不同的趋势。对于ΣΔε=0.4的试样,其硬度曲线在2×104s开始出现第三阶段,该阶段呈缓慢下降趋势,硬度值最终稳定在52左右;而ΣΔε=1.5的试样在 5×102s就出现第三阶段并基本上处于稳态,硬度由退火前的86HV降低到56HV左右。第三阶段趋势不同的原因可能是:低累积应变量试样的晶粒在此阶段仍然在长大,而高累积应变量试样基本上已经再结晶完全。

为了更准确地分析试样在不同累积应变量下静态再结晶行为的异同,通过AnalySIS定量分析软件得到的再结晶体积分数(Xrex)及根据硬度值由公式计算所得的软化率(XH)[20-21]来对退火过程中的软化行为进行定量分析。其中XH为

式中:Xε表示累积变形至ε后退火处理前试样的显微硬度值;Xt表示在退火时间为t时试样的显微硬度值;Xo表示完全退火处后的显微硬度值。

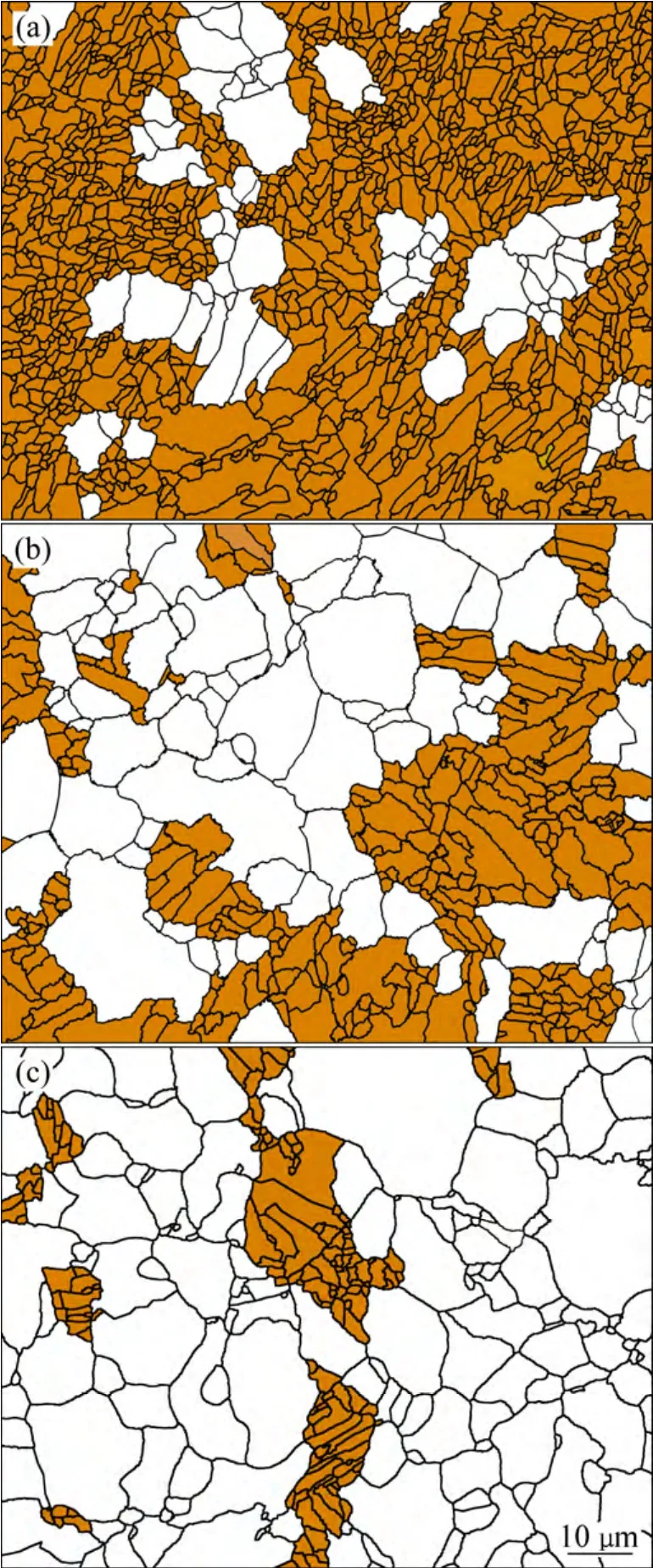

对图2(b)、(d)和(f)用analySIS软件进行分析,将再结晶晶粒与原始晶粒进行分类(见图4),黄色表示未再结晶晶粒,白色表示再结晶晶粒。因此,可获取再结晶体积分数的信息,随着退火时间的延长,白色晶粒所占比例显著增加。据采集到的数据,得到试样ΣΔε=1.5在473 K退火1×102s时的再结晶的体积分数为9%(见图4(a)),退火2×102s时为54%(见图4(b)),退火3×102s时为88%(见图4(c))。

根据 AnalySIS软件分析结果与公式计算所得的结果绘制了如图5所示的再结晶体积分数(Xrex)和软化率(XH)随退火时间的变化曲线。图5中Xrex-t,XH-t的曲线呈S型。这典型的S型曲线与很多立方结构金属冷变形的相关报道相似[21]。对于同一累积应变量的试样,随着退火时间的延长Xrex、XH都逐渐增大,其跟文献[17]中所得趋势相似,当累积应变量相同时,道次应变量大,其Xrex上升速度更快。从图5可以看出,用再结晶体积分数Xrex和根据硬度值计算所得的软化率XH来评估退火软化过程,这两种方式所得结果在退火过程中大致可分为两个阶段:当Xrex小于0.7时,这两种方法的差异随着退火时间的延长而减少,且低累积应变量试样的差异较高累积应变量的大;而 Xrex大于0.7时,用这两种方法得到的结果是一致的。出现这种现象的原因如下:文献[17]认为是因为随着退火时间延长高密度孪晶和位错逐渐减少,在退火时间较长时高密度孪晶和位错甚至消失。在本实验中,当Xrex为0.7左右时,低、高累积应变量对应的退火时间大致为2×104和2.5×102s,由图3可知,此时硬度变化快要或者已经开始进入第三阶段,在此之后高密度孪晶和位错基本上快要消失或者已经消失,但在此之前低累积应变量试样中的高密度孪晶和位错相对于高累积应变量试样来说较低,因此这种现象也跟高密度孪晶和位错有关。同时还有另一种原因可能是:用由硬度值通过公式计算的软化率(XH)可信度较大。但是在退火初期,再结晶晶粒太小及形态与变形组织差异不大,所以用analySIS软件不能精确的标示出所有的再结晶晶粒;随着退火时间的延长,再结晶晶粒尺寸增大,形态也变得更加等轴,所以用analySIS软件可以较精确的区分再结晶组织和变形态组织。低累积应变量试样变形态组织较高累积应变量试样的粗大,跟初始再结晶晶粒更为相似,所以在退火初期的时候,通过analySIS软件来进行分析的精确度更低,所以导致用这两种方法来评估低累积应变量试样退火过程中的软化行为时差异更大。

图4 AZ31镁合金在累积应变量为1.5时不同退火时间下的定量组织Fig. 4 Quantitative microstructures of AZ31 Mg alloy annealed at 473 K for 1×102 s (a), 2×102 s (b) and 3×102 s (c)with ΣΔε of 1.5 (Yellow grains—deformed structure; White grains-recrystallized structure)

图5 不同退火时间对再结晶体积分数和软化率的影响Fig. 5 Effect of annealing time on fractional recrystallization and softening (Xrex and XH) for AZ31Mg alloy at different accumulation strains

2.3 再结晶动力学分析

初次再结晶是通过再结晶形核与长大两个过程完成的,等温再结晶动力学过程可通过Johnson-Mehl-Avrami-Kolmogorov(JMAK)模型[21]来表述,JMAK方程如下所示:

式中:Xrex为再结晶体积分数;K为常数;t为再结晶时间;n为Avirami指数。

由式(2)两边取对数可得

根据图5中再结晶体积分数Xrex与退火时间t的关系和式(3)可得静态再结晶 l n[- ln(1-Xrex) ]-lnt 的关系曲线(见图6)。图6中各直线的斜率就是各自的n值。可以看出高累积应变量曲线具有很好的线性关系,拟合方程如式(4)所示:

由此可知,JMAK方程可以很好地描述AZ31镁合金室温多向锻压至ΣΔε=1.5后退火组织的再结晶过程;而低累积应变量试样的曲线却分别在 t=3×103s和t=5×103s时出现了两个明显的拐点,把曲线明显分成斜率不一样的3个阶段,其斜率分别为0.85、2.37和0.47,这与通常所表现出的结果明显不同[22]。低累积应变量试样第二阶段的n值2.37跟高累积应变量试样的n值2.48很接近,这两个值与SU等[23]计算的结果及文献[17]中的结果吻合。低累积应变量试样的第一阶段、第三阶段相对于第二阶段具有较低的斜率。文献[21]指出这较低的 n值及整个退火过程中ln[- ln(1-Xrex) ]-lnt 曲线出现明显的拐点,而不具有统一的线性关系,很可能是跟塑性变形时产生的组织不均匀有关。CHUN等[24]对密排六方结构的纯钛研究时也发现了类似的现象,并指出这与其再结晶形核和长大方式有关。由于低累积应变量ln[- ln(1-Xrex) ]-lnt 曲线出现拐点的退火时间正好跟图5中再结晶体积分数随退火时间的变化曲线出现拐点时间相同。因此,这可能跟再结晶机制有关,低累积应变量试样在退火过程中再结晶机制发生了变化,而高累积应变量试样的再结晶机制一直保持不变。

图6 AZ31镁合金473 K时再结晶ln[-ln(1-Xrex)]-lnt曲线Fig. 6 Curves of ln[-ln(1-Xrex)]-lnt for AZ31 Mg alloy annealed at 473 K with different accumulation strains

2.4 再结晶晶粒取向分析

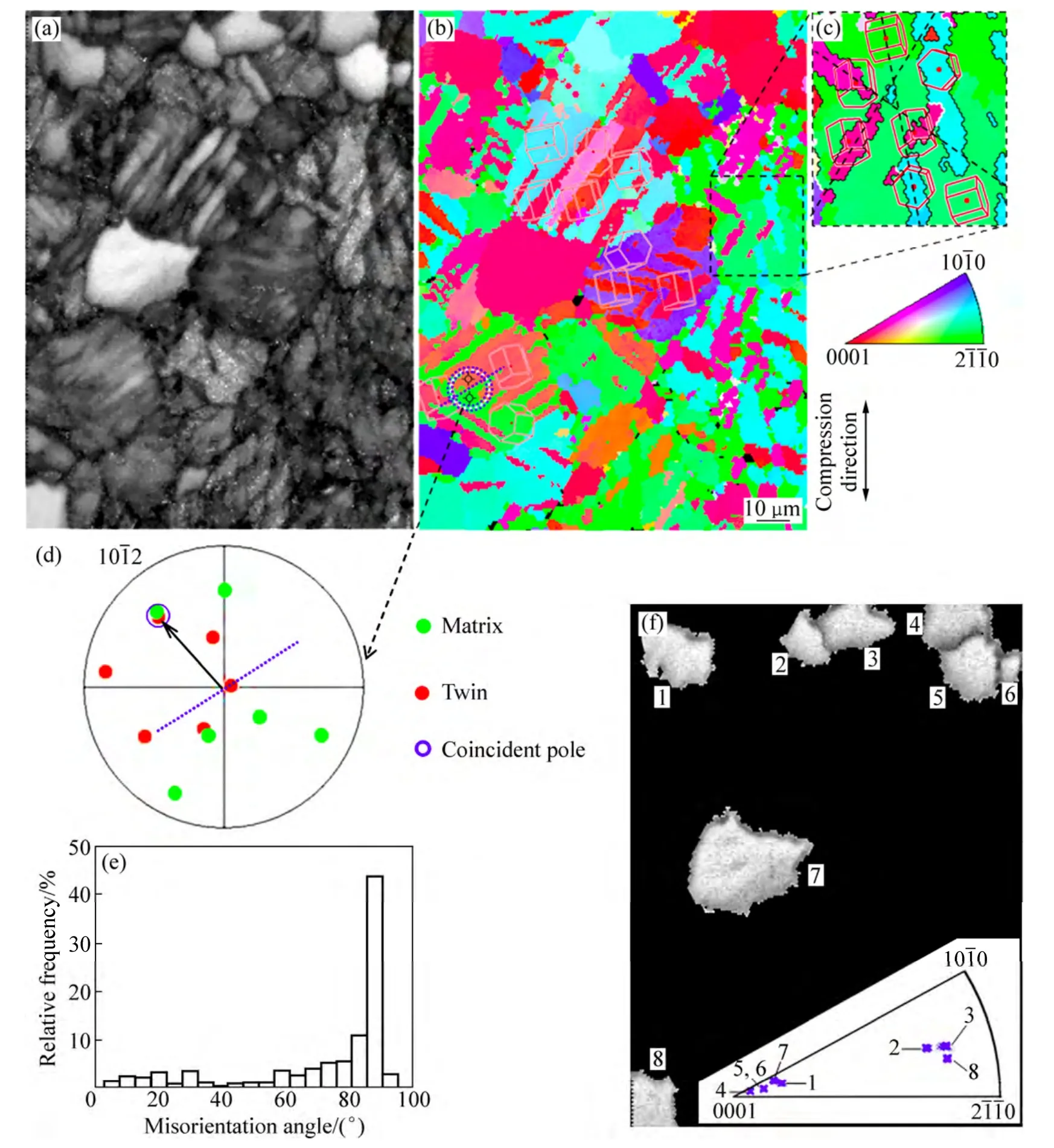

上述研究对比了ΣΔε=0.4和ΣΔε=1.5两种试样的组织演变、组织软化过程和再结晶动力学。对于变形态的试样,变形量越大表面的残余应力越大,不利于进行EBSD的晶体取向分析。再结晶晶粒易于在孪晶交叉处形核。同时在退火初期,试样发生一定程度的回复和再结晶,表面残余应力减少小,但仍保留一定量的变形产生的孪晶,因此可以选择观察退火初期的试样来分析孪晶及孪晶交叉处再结晶晶粒取向特征。由于在ΣΔε=0.4和ΣΔε=1.5下的产生的孪晶类似,只是密度不同,为了简洁起见,只对退火初期的ΣΔε=0.4试样进行EBSD分析。图7所示为ΣΔε=0.4的试样在473 K退火3×103s后的EBSD分析结果,其中图7(a)所示为根据菊池带绘制的衬度图,可以看到少量再结晶晶粒因其内部无残余应力易于在EBSD中表征而呈现为亮灰色(见图 7(a)),其它晶粒则呈现为变形态组织。图7(b)所示为对应的取向图,原始晶粒被晶内相互交叉的多条{102}共格孪晶(见图7(d))分割为条带状。从图7(b)中还可以看到,同一晶粒内一般形成了两个方向的{102}孪晶并相互交叉,个别晶粒则出现了多个方向孪晶相互交叉的现象(见图7(c)),且这些交叉孪晶的基面取向大致分为与最终压缩方向垂直(见图 7(b)中红色标示的孪晶)和平行(见图 7(c)中蓝色标示的孪晶)两种。这是由于变形过程中反复改变压缩方向,使得{102}孪晶从多个方向形成。晶界取向差在80°~90°附近形成一个单峰分布的直方图(见图 7(e)),也说明组织中多数晶界为{102}孪晶界及伴随孪生所产生的细晶晶粒。图 7(f)所示为再结晶晶粒及其沿最终压缩方向的{0001}面反极图,可以看出退火初期的再结晶晶粒内部没有明显的衬度差别即无明显取向梯度,表明完全再结晶后,晶粒很难继续长大[25],这也是图 3(a)中高累积应变量试样在第三个阶段硬度基本处于稳态的重要原因;而低累积应变量试样仍处于缓慢下降的趋势,是因为其还没有完全再结晶,再结晶晶粒存在继续长大,根据Hall-Petch关系可知,硬度会持续下降。此外,每个再结晶晶粒与其母相保持孪晶关系,且其基面取向与最终压缩方向垂直(1,4,5,6和7号晶粒)或平行(2,3和8号晶粒),而热变形AZ31镁合金再结晶退火后晶粒基面全部都是垂直于最终压缩方向[26-27]。这就说明在室温多向锻压 AZ31镁合金退火过程中,再结晶晶粒跟孪晶一样也具有两种完全不同的方位,它们的取向差高达 80°以上,但还是维持孪晶关系。这跟LI等[28]研究室温小压下量的轧制表明在孪晶交叉处形成的再结晶晶粒,其取向通常与孪晶近似的结论相符。

图7 AZ31镁合金EBSD取向分析结果Fig. 7 Misorientation analysis of AZ31 Mg alloy annealed for 3×103 s at 473 K with ΣΔε of 0.4: (a) EBSD imaging quality map;(b) EBSD orientation map of Fig. 7(a) (Colors corresponding to crystallographic orientations are indicated in inverse pole figure); (c)Enlargement of intersection of twins in dotted box of Fig.7(b); (d) {102} pole figure of two regions in dotted line circle of Fig.7(b);(e) Misorientation distribution map; (f) Orientation of recrystallization grains

3 结论

1) 室温多向锻压 AZ31镁合金的累积应变量越大,孪晶密度越高,退火过程中再结晶越容易发生。

2) 低累积应变量试样和高累积应变量试样的硬度曲线在退火过程中均分为3个阶段,两者第一阶段都为再结晶孕育阶段,但前者比后者更迟进入第二阶段再结晶急速长大阶段,进入第三阶段前者继续呈下降趋势而后者基本处于稳态。

3) 用再结晶体积分数Xrex和根据硬度值计算所得的软化率XH来评估退火软化过程,当Xrex小于0.7时,这两种方法的差异随着退火时间的延长而减少,且低累积应变量试样的差异较高累积应变量的大;而 Xrex大于0.7时,用这两种方法得到的结果是一致的。

4) 用JMAK方程描述退火组织的再结晶过程时,高累积应变量试样具有斜率为2.48的线性关系,而低累积应变量试样不具备线性关系,具有明显的两个拐点。

5) 退火初期,再结晶晶粒与母相仍然保持孪晶关系,且其基面取向与最终压缩方向垂直或平行。

[1] BETTLES C, BARNETT M. Advances in wrought magnesium alloys: Fundamentals of processing, properties and applications[M]. Philadelphia: Woodhead Publishing, 2012.

[2] KULEKCI M K. Magnesium and its alloys applications in automotive industry[J]. The International Journal of Advanced Manufacturing Technology, 2008, 39: 851-865.

[3] HIRSCH J, Al-SAMMAN T. Superior light metals by texture engineering: Optimized aluminum and magnesium alloys for automotive applications[J]. Acta Materialia, 2013, 61: 818-843.

[4] 陈先华, 耿玉晓, 刘 娟. 镁及镁合金功能材料的研究进展[J]. 材料科学与工程学报, 2013, 31(1): 148-152.CHEN Xian-hua, GENG Yu-xiao, LIU Juan. Research status of magnesium alloy as functional materials[J]. Journal of Materials Science & Engineering, 2013, 31(1): 148-152.

[5] GAO L, CHEN R S, HAN E H. Solid solution strengthening behaviors in binary Mg-Y single phase alloys[J]. Journal of Alloys and Compounds, 2009, 472: 234-240.

[6] 吴玉娟, 丁文江, 彭立明, 曾小勤, 林栋樑. 高性能稀土镁合金的研究进展[J]. 中国材料进展, 2011, 30(2): 1-9.WU Yu-juan, DING Wen-jiang, PENG Li-ming, ZENG Xiao-qin, LIN Dong-liang. Research progress of advanced magnesium rare-earth alloys[J]. Materials China, 2011, 30(2):1-9.

[7] 杨续跃, 张 雷, 姜育培, 朱亚坤. Mg-Y及AZ31镁合金高温变形过程中微观织构的演化[J]. 中国有色金属学报, 2011,21(2): 271-275.YANG Xu-yue, ZHANG Lei, JIANG Yu-pei, ZHU Ya-kun.Microtexture development in Mg-Y and AZ31 Mg alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals,2011, 21(2): 271-275.

[8] 杨续跃, 张之岭, 张 雷, 吴新星, 王 军. 应变速率对AZ61镁合金动态再结晶行为的影响[J]. 中国有色金属学报,2011, 21(8): 1801-1807.YANG Xu-yue, ZHANG Zhi-ling, ZHANG Lei, WU Xin-xing,WANG Jun. Influence of strain on dynamic recrystallization behavior of AZ61 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(8): 1801-1807.

[9] ZHU S Q, YAN H G, LIAO X Z, MOODY S J, SHA G, WU Y Z, RINGER S P. Mechanisms for enhanced plasticity in magnesium alloys[J]. Acta Materialia, 2015, 82: 344-355.

[10] 霍庆欢, 杨续跃, 马继军, 孙 欢, 王 军, 郭俊成, 秦 佳.AZ31镁合金板材低温双向反复弯曲及退火下的织构弱化[J].中国有色金属学报,2012, 22(9): 2492-2499.HUO Qing-huan, YANG Xu-yue, MA Ji-jun, SUN Huan,WANG Jun, GUO Jun-cheng, QIN Jia. Texture weakening of AZ31 Mg alloy sheet under bidirectional cyclic bending at low temperature and subsequent annealing[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2492-2499.

[11] CUI Y J, LI Y P, SUN S H, BIAN H K, HUANG H, WANG Z C, KOIZUMI Y,CHIBA A. Enhanced damping capacity of magnesium alloys by tensile twin boundaries[J]. Scripta Materialia, 2015, 101: 8-11.

[12] WANG J, ZHANG D X, LI Y, XIAO Z Y, FOUSE J P, YANG X Y. Effect of initial orientation on the microstructure and mechanical properties of textured AZ31 Mg alloy during torsion and annealing[J]. Materials and Design, 2015, 86: 526-535.

[13] MIURA H, MARUDKA T, YANG X, JONAS J J.Microstructure and mechanical properities of multi-directionally forged Mg-Al-Zn alloy[J]. Scripa Materialia, 2012, 66(1):49-51.

[14] 杨续跃. 一种利用孪生变形制备块体纳米/超细晶粒镁合金的方法: 中国, 200910042514.2[P]. 2009-06-24.YANG Xu-yue. A method of fabrication of bulk nanocrystalline/ultra-fine grained magnesium alloy by twinning:China, 200910042514.2[P]. 2009-06-24.

[15] HUO Qing-huan, YANG Xu-yue, WANG Jun, SUN Huan,GUO Jun-cheng, JIANG Li-ping. Mechanical behavior and deformation mechanisms of AZ31 Mg alloy at liquid nitrogen temperature[J]. Materials Letters, 2013, 109: 78-82.

[16] WU Xin-xing, YANG Xu-yue, MA Ji-jun, HUO Qing-huan,WANG Jun, SUN Huan. Enhanced stretch formability and mechanical properties of a magnesium alloy processed by cold forging and subsequent annealing[J]. Materials and Design, 2013,43: 206-212.

[17] YANG Xu-yue, OKABE Y, MIURA H, SAKAI T. Annealing of a magnesium alloy AZ31 after interrupted cold deformation[J].Materials and Design, 2012, 36: 626-632.

[18] YANG Xu-yue, OKABE Y, MIURA H, SAKAI T. Effect of pass strain and temperature on recrystallisation in magnesium alloy AZ31 after interrupted cold deformation[J]. Journal of Materials Science, 2012, 47: 2823-2830.

[19] YANG Xu-yue, MIURA H, SAKAI T. Structural development at severely high strain in AZ31 magnesium alloy processed by cold forging and subsequent annealing[J]. Materials and Design,2013, 44: 573-579.

[20] SAKAI T, OHASHI M, CHIBA K, JONAS J J. Recovery and recrystallization of polycrystalline nickel after hot working[J].Acta Metallurgica, 1988, 36: 1781-1790.

[21] HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. 2nd ed. Oxford: Pergamon Press, 2004.

[22] 彭伟平, 彭彩虹, 李培杰, 曾 攀. AZ31B镁合金再结晶过程的动力学[J]. 中国有色金属学报, 2006, 16(10): 1724-1706.PENG Wei-ping, PENG Cai-hong, LI Pei-jie, ZENG Pan.Kinetics of recrystallization for AZ31B magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(10):1724-1706.

[23] SU C W, LU L, LAI M O. Recrystallization and grain growth of deformed magnesium alloy[J]. Philosophical Magazine, 2008, 88:181-200.

[24] CHUN Y B, SEMIATIN S L, HWANG S K. Monte Carlo modeling of microstructure evolution during the static recrystallization of cold-rolled, commercial-purity titanium[J].Acta Materialia, 2006, 54: 3673-3689.

[25] HUANG X, SUZUKI K, CHINO Y. Annealing behaviour of Mg-3Al-1Zn alloy sheet obtained by a combination of high-temperature rolling and subsequent warm rolling[J]. Journal of Alloys and Compounds, 2011, 509: 4854-4860.

[26] 杨续跃, 孙争艳. 强变形AZ31镁合金的静态再结晶[J]. 中国有色金属学报, 2009, 19(8): 1366-1371.YANG Xu-yue, SUN Zheng-yan. Static recrystallization of magnesium alloy AZ31 after severe deformation[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(8): 1366-1371.

[27] YANG Xu-yue, ZHU Ya-kun, MIURA H, SAKAI T. Static recrystallization behavior of hot deformed magnesium alloy AZ31 during isothermal annealing[J]. Transactions of Nonferrous Metals Society of China, 2010, 20: 1269-1274.

[28] 李 萧, 杨 平, 孟 利, 崔凤娥. AZ31镁合金中拉伸孪晶静态再结晶的分析[J]. 金属学报, 2010, 46(2): 147-154.LI Xiao, YANG Ping, MENG Li, CUI Feng-e. Analysis of the static recrystallization at tension twins in AZ31 magnesium alloy[J]. Acta Metallurgica Sinica, 2010, 46(2): 147-154.