600 MW 汽轮机轴系调整和基础沉降分析

赵林峰,刘 卫,贺 庄

(上海电气电站工程公司,上海201199)

0 引言

某电厂一台型号为 N600-16.7/538/538 的600 MW亚临界中间再热凝汽式机组,随着运行时间的增加存在1 号、5 号轴承振动大、2 号轴承温度高和经常碾瓦的问题,严重影响了机组的安全和稳定可靠运行。通过对汽轮发电机组轴系标高的现场测量和相对标高的分析,发现轴系标高存在异常变化,其中2 号和3 号轴承之间标高差为4.02,设计值是0.99,它不同于轴系中个别轴承标高调整不当所产生的瓦温升高,这种异常情况在汽轮发电机组轴系的检修中很少见到,究其原因也没有明确的论述,同样,轴系标高的异常变化对于轴系恢复也是相当的困难。因此针对该现象和原因,大修时,通过对机组轴系标高的特别调整恢复,彻底消除了机组存在的轴承温度过高和振动不稳定隐患,同时也研究分析了轴系标高的异常变化与基础沉降之间一定的牵连关系,并提出在以后运行过程中的注意事项[1]。

1 轴系的基本慨念和设计计算

1.1 汽轮机-发电机组轴系

汽轮机-发电机组轴系由高中压转子、低压Ⅰ,Ⅱ转子及发电机转子、励磁机转子组成。除励磁机外每一转子各自支承于两径向轴承上,整个轴系有9 个轴承。按制造厂的找中要求,正确完成各轴承标高的调整,是保证轴系平稳运行的重要条件。轴系找中的同时,对各联轴器平面处的张口和错位值加以调整。使相互联系的转子,在旋转时只承受扭矩,以确保轴系具有良好的振动特性[2]。

1.2 轴系安装扬度曲线设计成“链垂线”或“垂弧线”的原因

自由支托于每两个轴承之间的各转子,因重力作用其静挠度都是不同的。如高中压转子的静挠度为0.272,连接转子的联轴器接触面不能维持相互平行,因此要将各转子调整成如链垂线或垂弧线的轴系安装扬度曲线,目的是使连接转子的联轴器接触面相互平行。但轴系调整成垂弧线后,如由于1 号瓦标高的提升,将导致2 号瓦的负荷增加,因此,各联轴器的张口和错位均有设计要求,以产生一定的弯矩平衡作用。汽轮机转子轴颈扬度是汽轮机安装质量评估的重要内容,是质量检验及评定标准的重要项目[3]。

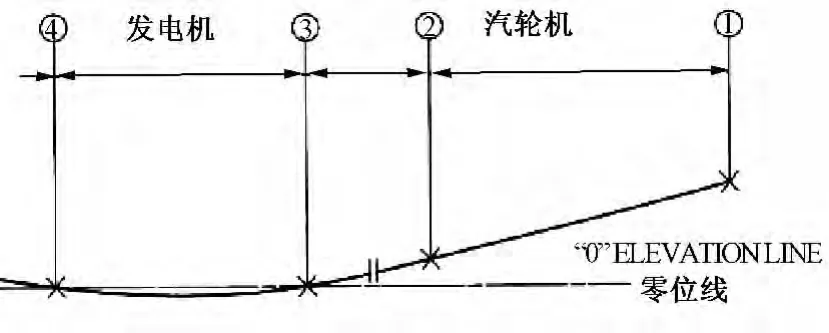

“链垂线”(见图1 轴系为“链垂线”状):轴系的首尾两端,尾端的标高是相对零位,则首端的标高必然是高于相对零位的尾端,就像一条链子尾端放在地上,首端拿在手上所形成的自然曲线。

图1 轴系为“链垂线”状

“垂弧线”:轴系首尾2 端的标高都是高于轴系中相对标高是0 的某一段,轴系成自然垂弧形状。

1.3 轴系中各轴承的理想标高

由于各转子的静挠度大小不同,因此每一转子被支承的两个径向轴承就存在两个方向相反的扬度,再根据每一转子两个轴承存在的方向相反大小不同的扬度,通过计算,把依次为高中压转子、低压Ⅰ,Ⅱ转子及发电机转子、励磁机转子设计连接成为一条“垂弧线”形状的轴系,由此确定轴系中9 个轴承的理想标高(见图2 轴系中各轴承的理想标高,轴系为“垂弧线”状)。

图2 轴系中各轴承的理想标高

由于低压转子的静挠度比较小,且轴系常规设计中把重载的低压转子轴承的标高定为相对零位(如5 号、6 号轴承),其他轴承的理想标高都是参照相对零位来确定。

1.4 轴系中各联轴器平面处的张口和错位值

对于单转子通常是轴承标高确定后能够满足轴承轴颈弯矩为零的要求,因此联轴器平面处的张口和错位值为零。

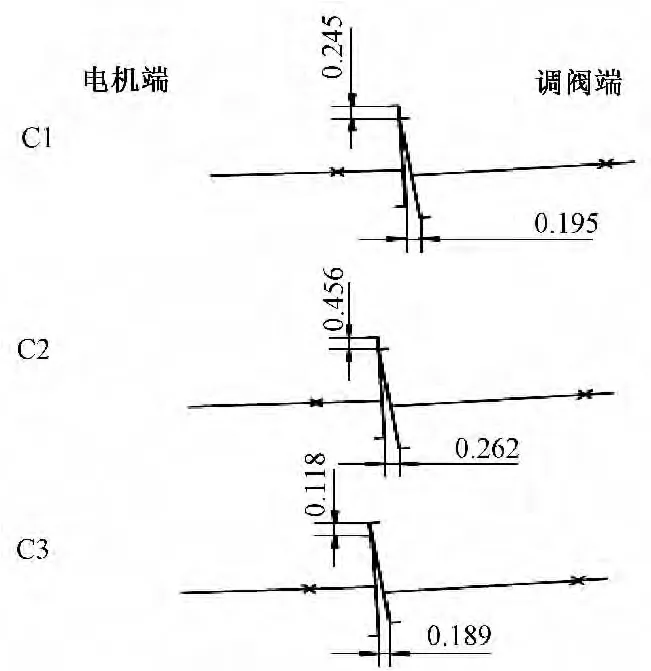

但对于多转子的汽轮机-发电机组轴系,在设计计算确定各轴承标高的同时,还要计算确定各联轴器平面处的张口和错位值,才能满足轴承轴颈弯矩为零的要求,以确保轴系具有很好的振动特性(见图3 理想标高下联轴器张口和错位示意图)。

图3 理想标高下联轴器张口和错位示意图

一般正张口定义为联轴器平面张口在下部较大,正错位定义为调阀端的联轴器顶端较高。

1.5 联轴器平面处的张口和错位值超差对轴承负荷均匀分配的影响

(1)联轴器端面张口超标对轴承负荷均匀分配的影响:为了便于分析问题,先把2 根转子看作绝对刚体,以下张口超标为例,下张口值大于设计值。两转子连接后,2 号轴承与3 号轴承不再支承转子,两转子的重量由1 号轴承与4 号轴承承担,因此1 号轴承与4 号轴承的负荷将加重。实际上转子并非绝对刚体,在自重的作用下将产生挠曲,使2 号轴承与3 号轴承也承担部分负荷,这种负荷转移是客观存在的,因此机组运行时1 号轴承与4 号轴承也就是远离联轴器的两个轴承,轴颈与轴承之间的摩擦力将很大,使润滑油温升高,严重时会使轴颈和轴承钨金磨损。反之,如果上张口超标,则离联轴器较近的两个轴承的负荷将加重,远离联轴器的两个轴承负荷将减轻。

(2)联轴器错位超标和既存在联轴器张口超标又存在联轴器错位超标的情况下对轴承负荷均匀分配的影响。原理同上,也会使各轴承负荷分配不均。

多支撑结构的轴系中任一轴承标高的变化都将影响所有轴承的负荷分配[4]。

1.6 轴系设计计算的主要内容与准则

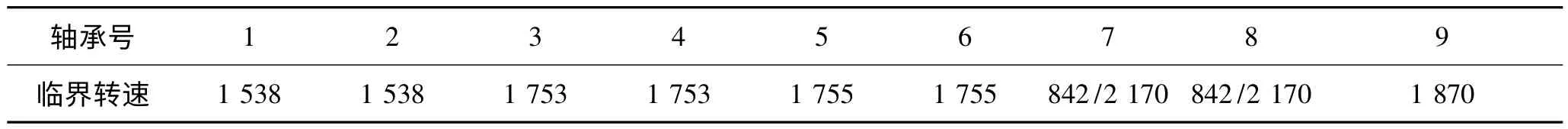

(1)计算的主要内容包括:计算采用的轴承参数(表1 轴承参数中的理想标高);轴系静态计算(见图2 轴系中各轴承的理想标高,轴系为“垂弧线”状);轴系临界转速计算(见表2 轴系中各轴承轴颈处临界转速计算值);轴系稳定性计算;轴系扭振频率及短路应力计算等。

表1 轴承参数中的理想标高

表2 轴系中各轴承轴颈处的最大响应峰值转速(阻尼临界转速) r/min

(2)目前轴系安装扬度设计计算常用两种假设原则:

引进美国西屋公司技术,假设轴承轴颈弯矩为零的边界条件下计算轴系安装扬度曲线。

引进ABB 及西门子等欧洲公司技术,假设联轴节弯矩及剪力为零的边界条件下计算轴系安装扬度曲线。

汽轮机-发电机组的轴系安装扬度由汽轮机厂统一计算设计,提供轴系找中图。图内有各轴承参数、各跨度参数、各轴承轴颈的阻尼临界转速、理想标高下联轴器张口和错位值及技术要求,应用于新机组的安装和后期的检修。

2 轴系标高的测量和轴系找中测量值的计算调整

2.1 轴系标高的测量

轴系标高是对各轴承理想标高(见表1 轴承参数中的理想标高)的统称,其要求在汽轮机厂设计提供的轴系找中图中有说明,它是汽轮机轴系安装和调整的依据[5]。

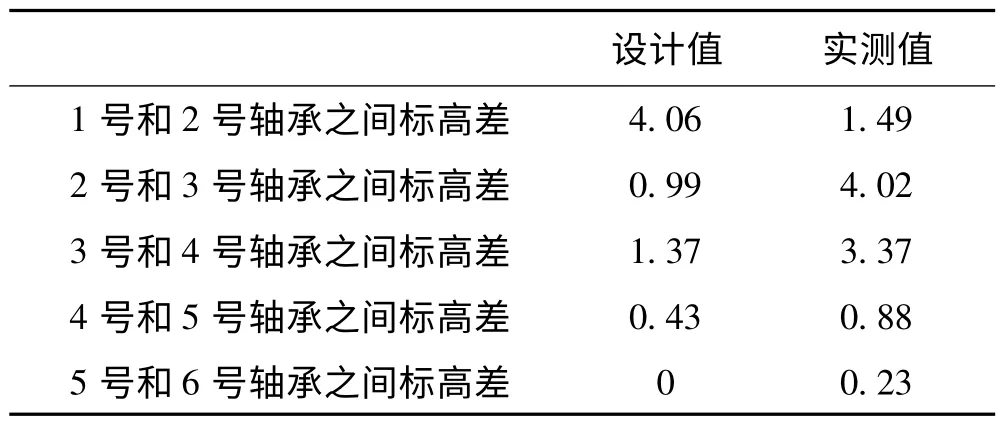

以测量各轴承座水平面的相对标高(见表3各轴承座水平中分面相对标高),作为各轴承的相对标高,以5 号轴承标高为0,实测值与厂家设计的各轴承理想标高值对比变化很大。

表3 各轴承座水平中分面相对标高 mm

以上实测数据采用水连通加深度千分尺测量,测量点均在轴承座各轴承两侧的水平中分面,测量各轴承座水平中分面相对标高采用水连通专用工具,水连通是用不锈钢材料制成的一对溶杯,2 个成双使用,底部的接口用橡胶管连接并密封固定,杯内灌水。其是利用水平衡管能使2 个溶杯中的液面处于同一标高的原理[6]。测量过程如下:

(1)将A,B 一对溶杯置放在同一轴承座的水平中分面上,向杯内灌水直到杯中无气泡,并且液面稳定平衡在深度千分尺有效地测量行程内,用深度千分尺分别测量A,B 杯液面与轴承座的水平中分面之间的高度。千分尺面与液面接触时,能够看见液面会出现波动。测到的液面高度为

(2)将B 杯置放在相邻轴承座的水平中分面上,由于2 个轴承座的标高不同,待A,B 杯的液面重新稳定平衡后,再用深度千分尺分别测量A,B 杯液面的高度为ha1和hb1。当ha-ha1=Δh为正数时,表示A 杯所在的轴承座高于B 杯所在的轴承座,其标高差就是Δh 值。如果Δh 为负数时,则A 杯所在的轴承座低于B 杯所在的轴承座。

将测量到的各轴承相对标高统计为相邻轴承的标高差与设计值对比,列于表4 便于分析。

由1 号和2 号轴承间标高差实测值/设计值1.49/4.06 差2.57,经初步分析计算1 号轴承标高需抬高约2 mm,汽轮机厂特殊加工一套偏心2 mm的1 号轴承壳体,以满足现场轴系标高的调整需要。

表4 各相邻轴承标高差实测值与设计值的对比 mm

2.2 大修前轴系找中测量值的计算调整和修后的轴系找中测量值

汽轮机轴系中心的调整是汽轮机正常运行的基础,调整不当直接影响机组安全稳定运行。因此,汽轮发电机组大修时,要对轴系的各个对轮中心进行检查和调整。在轴系找中心过程中,一般是先经过大量的计算,决定调整方案,然后反复试调整、测量,使调整结果逐渐达到对轮中心的偏差[7]。

2.2.1 厂家提供的轴系各联轴器张口和错位(见表5 理想标高下联轴器张口和错位值)。

(1)正张口定义为联轴器平面张口在下部较大。

(2)正错位定义为调阀端的联轴器顶端较高。

表5 理想标高下联轴器张口和错位值 mm

2.2.2 按大修前的轴系找中测量值计算后的轴系标高的调整预案(见图4 轴系标高的调整预案)。

图4 轴系标高的调整预案

其中1 号轴承抬高2 mm,采用厂家提供的偏心轴承壳体,2 号~6 号轴承标高用各轴承的调整垫块进行调整。轴系标高的预案允许经过几次测量和修整,并达到最佳的轴系标高调整效果。

2.2.3 轴系调整的原则和基本计算公式

(1)原则:离联轴器远的轴承,调整面;离联轴器近的轴承,调整圆。

(2)基本计算公式

A:消除张口差,轴承标高的调整量=两轴承中心间距/对轮直径×张口差;

B:消除错位差,轴承标高的调整量=两轴承中心间距/另一轴瓦至联轴器端面距离×错位差;

C:消除错位差调整后,对张口的影响,张口值=联轴器直径/另一轴瓦至联轴器端面的距离×错位差。

2.2.4 轴系调整计算时用到的一些结构尺寸

(1)各联轴器直径:中-低Φ914.4;低-低Φ914.4;低-发Φ978。

(2)各轴承间距离:1 号-2 号6 100;3 号-4 号4 650;5 号-6 号4 650。

(3)各轴承到联轴器的距离:2 号-中低1 559.32;3 号- 低Ⅰ713.29;4 号-低Ⅰ2 234.03;5 号-低Ⅱ717.03;6 号-低Ⅱ1 547.57。

2.2.5 修前各联轴器张口和错位的主要偏差情况

(1)中-低联轴器测量错位:设计值Ⅰ低压转子高0.245,实测高中压转子高2.515,差2.76。

(2)中-低联轴器测量张口:设计值下张口0.195,实测上张口0.635,差0.83。

(3)低-低联轴器测量错位:设计值Ⅱ低压转子高0.456,实测Ⅱ低压转子高0.655,差0.199。

(4)低-低联轴器测量张口:设计值下张口0.262,实测下张口0.615,差0.353。

低-发联轴器张口和错位的测量与调整圆周,是在汽轮机轴系经过调整确认后再进行。

2.2.6 汽轮机轴系修前找中测量值的计算和调整

(1)首先计算1 号轴承标高上抬2 mm 后,对张口的影响,应用公式A 消除张口差,轴承标高的调整量=两轴承中心间距/对轮直径× 张口差;张口差=6 100/2 ×914=0.299。

(2)计算2 号轴承标高的下调量,应用公式B 消除错位差,轴承标高的调整量=两轴承中心间距/另一轴瓦至联轴器端面的距离×错位差;下调量=1 号-2 号瓦中心距离6 100/(2 号-中低1 559.32 +6 100)×错位差=6 100/7 659 ×2.76=0.8 ×2.76=2.20(实际1.50)。考虑到2 号和3 号轴承之间标高差设计值0.99,实测值4.02,决定2 号轴承标高下降1.50,多抬高3 号瓦的标高,减少2 号和3 号轴承之间标高差。

(3)计算确定2 号轴承标高下调1.5 后,能消除多少错位差,应用公式B 消除错位差,轴承标高的调整量=两轴承中心间距/另一轴瓦至联轴器端面的距离×错位差;错位差=6 100/1.5 ×7 659=0.53。

(4)计算确定2 号轴承标高调整后,对于张口的影响,应用公式C 消除错位差调整后,对张口的影响,张口值=联轴器直径/另一轴瓦至联轴器端面的距离×错位差;错位差=中低联轴器直径Φ914.4/(2 号- 中低1 559.32 + 6 100)×2.23=0.266。

(5)当1 号、2 号轴承标高调整后,可以认为中低联轴器的错位差仍有2.76-1.5-0.530=0.73,张口差仍有0.83-0.299-0.266=0.265 ,需要由3 号、4 号轴承进行标高的调整。

(6)计算确定3 号轴承标高的上抬量,应用公式B 消除错位差,轴承标高的调整量=两轴承中心间距/另一轴瓦至联轴器端面的距离× 错位差;上抬量=3 号-4 号瓦中心距离4 650/(3 号-低Ⅰ713.29 +4 650)×错位差=4 650/5 363 ×0.757=0.87 ×0.73=0.63。

(7)计算确定3 号轴承标高抬高0.635 后对于张口的影响,应用公式C 消除错位差调整后对张口的影响,张口值=联轴器直径/另一轴瓦至联轴器端面的距离×错位差,张口值=914/5 363 ×0.757=0.129。

(8)计算确定4 号轴承标高的上抬量,应用公式A 消除张口差,轴承标高的调整量=两轴承中心间距/对轮直径× 张口差;上抬量=4 650/914 ×(0.265 +0.129)=5.09 ×0.394=2。

(9)当3 号、4 号瓦标高调整后对原低低联轴器的影响,可以认为低低联轴器的错位差为2+0.199=2.199,张口差为0.353,需要由5 号、6 号轴承进行标高的调整。

(10)计算确定5 号轴承标高的上抬量,应用公式B 消除错位差,轴承标高的调整量=两轴承中心间距/另一轴瓦至联轴器端面的距离× 错位差;上抬量=5 号-6 号瓦中心距离4 650/(5 号-低Ⅱ717.03 +4 650)×错位差=4 650/5 367 ×2.199=0.87 ×2.199=1.91。

(11)计算5 号轴承标高抬高1.91 后对于张口的影响,应用公式C 消除错位差调整后对张口的影响,张口值=联轴器直径/另一轴瓦至联轴器端面的距离×错位差;张口值=978/5 367 ×1.91=0.348。

(12)计算6 号轴承标高的上抬量,应用公式A 消除张口差,轴承标高的调整量=两轴承中心间距/对轮直径×张口差;由于6 号轴承的标高按照设计要求应该与5 号轴承标高一致,都是相对零位,因此6 号轴承的调整量可以与5 号轴承的调整量相同,即也是上抬1.91。

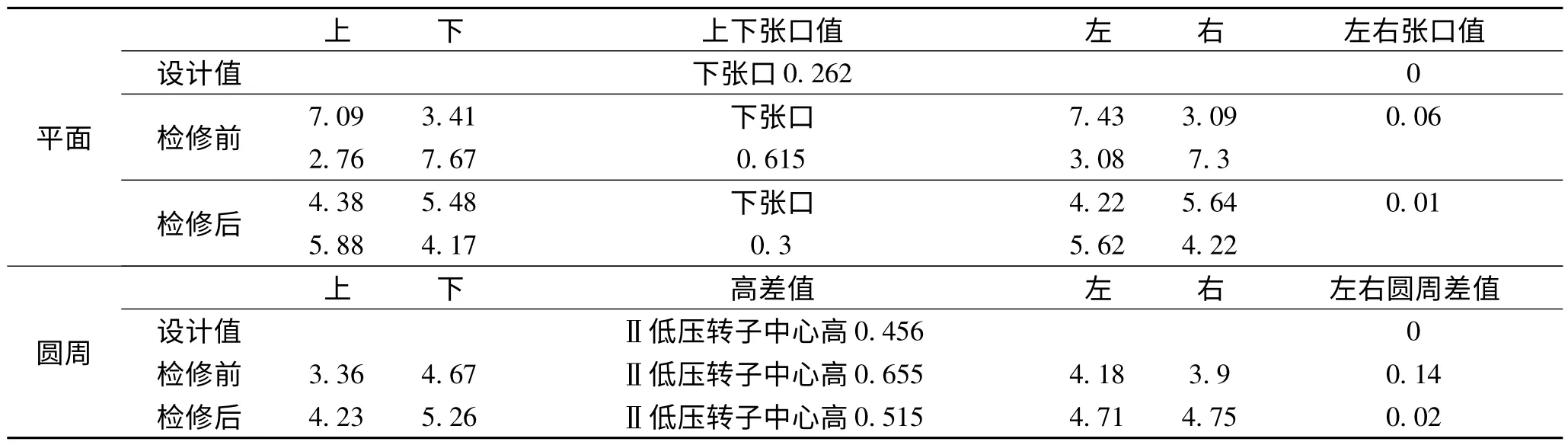

经过对于汽轮机轴系修前找中测量值的计算和最后的调整,汽轮机转子轴系检修前后的找中测量记录(见表6、表7 汽轮机转子轴系检修前后的找中测量记录)。

表6 汽轮机转子轴系检修前后的中-低靠背轮中心测量记录 mm

表7 汽轮机转子轴系检修前后的低-低靠背轮中心测量记录 mm

1 号-6 号轴承标高第1 次的计算调整量/最终的实际调整量2.0/2.0;1.5/1.5;0.6/0.8;2.0/1.78;1.9/2.1;1.9/2.13。

第1 次的计算值经过调整,再测量计算,反复直至达到最接近于设计要求的轴系标高调整效果。低-发联轴器张口和错位的要求,以调整发电机底部垫片厚度来实现。

3 汽轮机轴承标高的变化对应基础沉降之间的牵连关系

3.1 汽轮机基础的基本概念

(1)基础是不会上升的,但基础会沉降。

(2)汽轮机岛各基础横梁的沉降为不均匀沉降,但重载的低压缸横梁沉降量接近。

(3)汽轮机岛各基础横梁的沉降对于轴系标高有直接影响。

(4)轴承座台板与二次灌浆层分离存在间隙,可以认为是由该基础的沉降引起。

3.2 汽轮发电机组基础的沉降对轴系影响的机理

(1)汽轮发电机基础沉降对机组轴系扬度、轴承标高、轴承载荷分配会造成一定的影响,因基础不均匀沉降,破坏了轴承理想标高,使两端的轴承标高异常,则两端轴承的负荷分配变化,负荷较轻的一边,轴瓦内的油膜不理想,极易诱发机组的自激振动,包括油膜振动和汽流激振等,负荷较重的一边,轴瓦乌金温度偏高,当温度达到一定值时,很容易产生碾瓦现象,引发机组振动[8]。

(2)汽轮发电机基础不均匀沉降对机组轴系中心会造成一定的影响,基础的沉降会影响机组轴系中心各项参数的相应变化,包括转子与汽缸或静子的同心度、支撑转子各轴承的标高,轴系连接的同心度和平直度等参数。转子与汽缸或静子的同心度偏差过大,则可能会引起汽流激振和动静碰磨。若碰磨发生在转轴处,则会使转子发生热弯曲而引起不稳定强迫振动。而轴系不同心和不平直,则会使转子产生预载荷。当转子处于旋转状态时,轴系同心度和平直度不佳会直接产生振动的激振力,引起机组的振动[3]。

3.3 对各轴承标高所测数据的分析

根据现场测得的标高数据(如表3,4)各相邻轴承标高差实测值与设计值的对比数据所示,将实测值数据与设计值对比可以发现:

(1)各轴承标高实测值与设计值变化很大且呈现不规律变化。

(2)从表3 各轴承座水平中分面相对标高可以看出,以5 号轴承为基准,各轴瓦实测标高均比设计值高,而基础是不会抬升的。因此可以判断可能是低压缸处的基础发生沉降。

(3)从表4 各相邻轴承标高差实测值与设计值的对比可以看出,1 号轴承和2 号轴承的冷态安装标高差设计值应该为4.06,而实测值仅有1.49,可判断前轴承箱处的基础也发生了沉降。

(4)从表3 各轴承座水平中分面相对标高可以看出,1 号轴承相对于5 号轴承的相对标高设计值为6.85,而实测值为9.76,可以判断出虽然1 号瓦处和低压缸均有基础沉降,但低压缸处沉降更为严重。

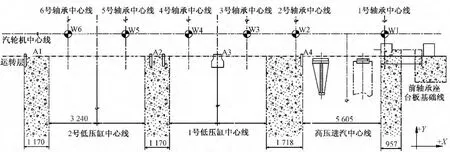

3.4 轴承标高的变化对应基础沉降之间的牵连关系(见图5 所示汽轮机岛基础横梁)。

图5 汽轮机岛基础横梁

(1)1 号和2 号轴承按设计标高差4.06,实测值1.49,那么尺寸为957 的横梁向下沉降2.57。这导致前轴承座底部出现间隙,由于1 号轴承瓦靠近电端,所以导致调端翘起。

(2)4 号和2 号轴承按设计冷态安装标高差-2.33,而实测-7.39,则尺寸为1 170 的横梁向下沉降5.06。整个1 号低压缸跟着向下沉,影响到了3号轴承区域。

(3)5 号和2 号轴承按设计冷态安装标高差-2.79,而实测-8.27,则说明尺寸为1 170 的横梁向下沉了5.48,与(2)的计算结果相当。这也会影响到2 号低压缸。

(4)6 号轴承与2 号轴承按设计冷态安装标高差-2.79,而实测-8.04,说明尺寸为1 177 的横梁向下沉降5.25。与2 号低压缸调端的5 号轴承处数据相当。这也是低压缸轴承振动反应不明显的原因。

根据汽轮发电机组结构特点,结合国内多台机组大修、改造及新机组安装的实践经验和地理位置特点,机组基础不均匀沉降作为主要影响因素之一,造成转子扬度变化,也反映在轴系标高数据的异常,从而成为导致汽轮机运行轴系不稳的重要原因之一[3]。所以对于已经成形“窄梁”结构的汽轮机基础来说,应定期分析各轴承金属温度的变化情况,测量检查各轴承的标高变化是跟踪检查机组运行时基础变形趋势的间接手段。便于及时发现和解决问题[9,10]。

4 结论

(1)本机组随着运行时间的增加存在1 号、5号轴承振动大,2 号轴承温度高和经常碾瓦的问题,通过对汽轮发电机组轴系标高的现场测量和相对标高的分析,发现轴系标高存在异常变化,其中2 号和3 号轴承之间标高差为4.02,设计值是0.99,故障的主要原因是机组轴系标高产生严重的不正常变化,已影响到机组的安全和稳定运行。

(2)轴系标高的异常变化对于轴系恢复存在困难,如:1 号轴承标高现场无规范正确的调整手段。因此,对于1 号轴承标高2 mm 的上抬量,在汽机厂家的支持下采用更换偏心轴承壳体的特殊方法,满足了轴系标高的调整要求。该方法既有新意而又行之有效。

(3)根据汽轮机基础的一些基本概念和相对标高的比较分析,判别各轴承处的基础横梁是否发生沉降,通过沉降量与相对标高的比较研究分析,揭示了轴系标高的异常变化与基础沉降之间一定的牵连关系,并提出定期分析各轴承金属温度的变化情况,测量检查各轴承标高的变化是跟踪检查机组运行时基础不均匀沉降变化趋势的间接手段,便于及时发现和解决问题。

(4)结合汽轮发电机组现场实际情况,在大修时,通过对机组轴系标高的测量和轴系调整的恢复,彻底消除了机组存在的轴承温度过高和振动不稳定隐患,并提出在以后运行过程中的注意事项,保证了机组稳定可靠运行。

[1]郭力,堀幸夫.大型汽轮发电机组轴承热态标高变化测试研究及对振动的影响[J].电站系统工程,1998,(6):55-57.

[2]寇胜利.汽轮发电机组的振动及现场平衡[M].北京:中国电力出版社,2007.

[3]洪良贵.对汽轮机转子扬度的探讨[J].江苏电机工程,2005,24(3):70-72.

[4]戴其兵,傅行军.大型汽轮发电机组标高对轴承载荷的影响[J].江苏电机工程,2008,27(2):64-66.

[5]李录平,晋风华,卢绪祥,等.300MW 汽轮机低压缸和低压轴承标高变化规律的试验研究[J].热力发电,2003,32(12):21-24.

[6]田新启,高薹.600MW 汽轮发电机组轴系标高测试及振动故障治理[J].热能动力工程,2010,25(1):30-33.

[7]居强,杜进耩.多轴系汽轮发电机组中心调整过程分析[J].中国电力,2013,46(6):16-21.

[8]李建春,黄葆华,杨建刚.汽轮发电机组轴承标高变化对载荷影响的分析与计算[J].华北电力技术,2001,(11):5-7.

[9]郭玉杰,潘文军,李明,等.某1000MW 汽轮发电机组标高变化监测方法与分析[J].轴承,2013,(4):50-52,58.

[10]田永伟,杨建刚.某1000MW 汽轮发电机组轴承载荷灵敏度计算分析[J].热能动力工程,2008,23(5):459-461.