铝合金缸头低压铸件质量改进的工艺措施

许国宏

(江苏林海动力机械集团公司,江苏泰州 225309)

水冷发动机缸头铸件系采用低压铸造工艺生产的铝合金件,由于铸件结构复杂,壁厚差大,燃烧室、气道表面质量要求高,形成铸件内腔所用的型芯多,故铸件生产工艺难度大。生产初期,浇不足、缩孔、缩松、变形等铸造缺陷普遍存在,铸件良品率很低。通过对冷却系统、排气系统、浇注系统等重新设计,使铸件良品率大幅上升,外观质量明显提高,为大量生产合格铸件打下了基础。

1 缸头铸件结构及质量要求

1.1 缸头铸件结构

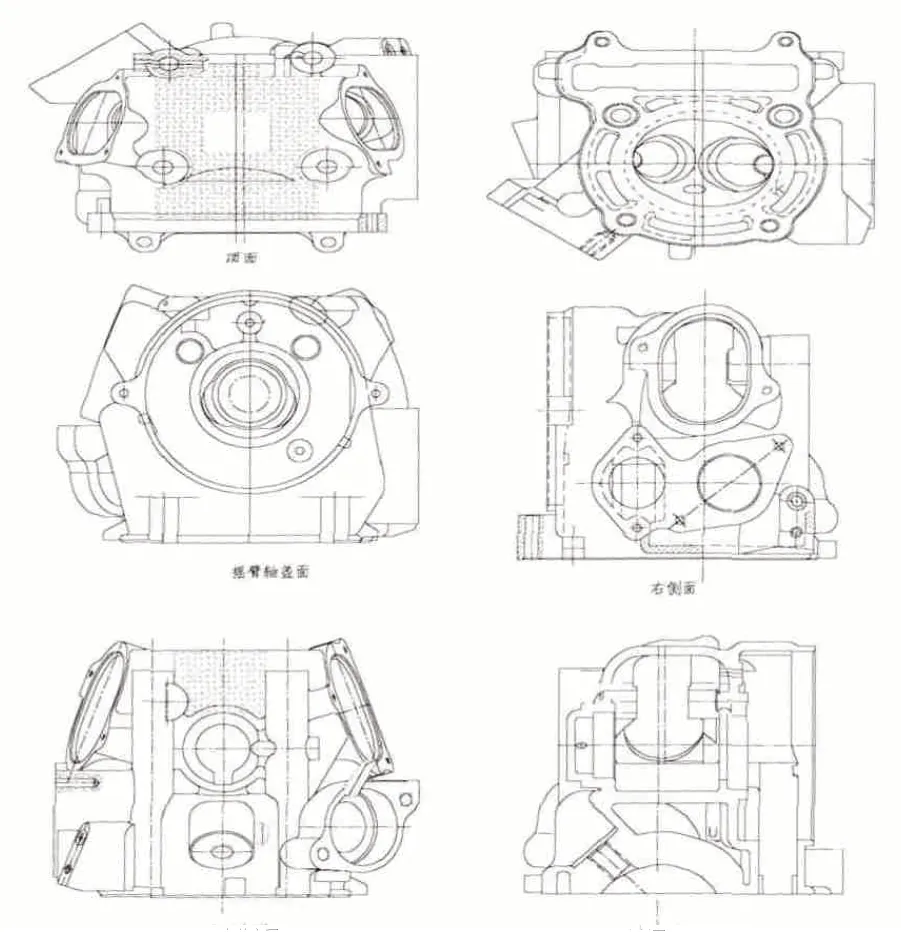

缸头部件是汽油机上的关键部件,其内部装配凸轮轴组件,与缸体、活塞三者形成燃烧室,其铸件形状见图1。燃烧室、气道、链轮室和气门室是其主体部分。当化油器提供的油气在燃烧室内爆燃时,燃烧室内气体瞬间温度最高超过1 100 ℃。这种热冲击每个冲程作用于其内壁,产生的压力峰值达到6~7 MPa。缸头的燃烧室部位是其压力直接作用点。也就是说缸头在汽油机工作时处于高温状态下,承受较大的热冲击并产生应力集中,工作条件较为恶劣。从铸件结构工艺性上分析,缸头属于典型的薄壁复杂铸件,壁厚为3.0~4.5 mm(最薄处只有2.0 mm),尺寸精度及力学性能要求较高,工艺上无法采用金属抽芯,大多数厂家都采用易溃散的树脂砂芯来成型。因此,铝缸头的铸造工艺难度大。

1.2 材料化学成份及力学性能

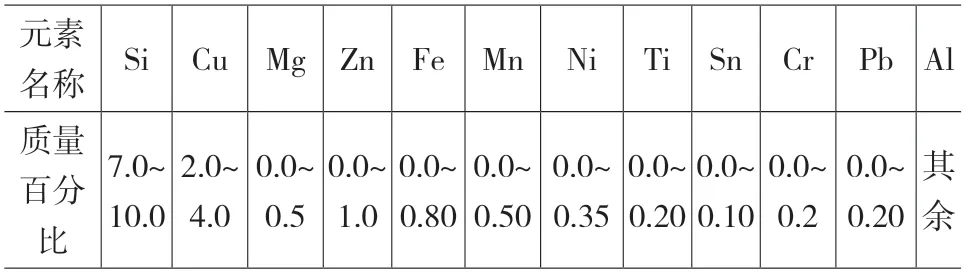

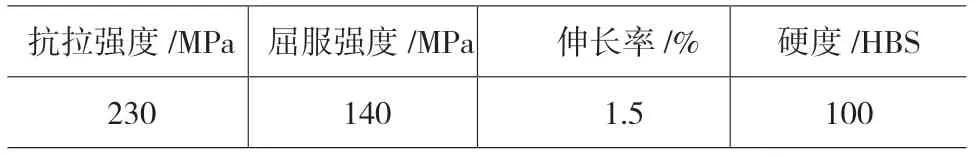

我们生产的缸头材料牌号是JISAC4B(日本标准)的铸造铝合金,热处理状态为T6。其化学成份和力学性能分别如表1、表2 所示。

表1 化学成份表 (%)

表2 力学性能表(最小)

1.3 缸头的质量要求

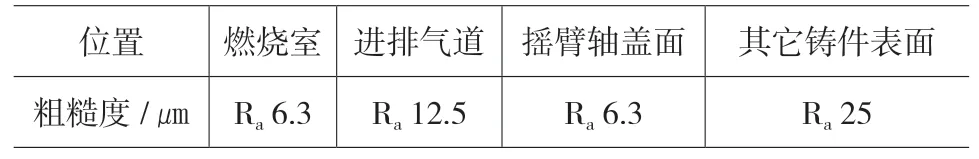

(1)图样要求铸件相关部位的表面粗糙度如表3 所示。

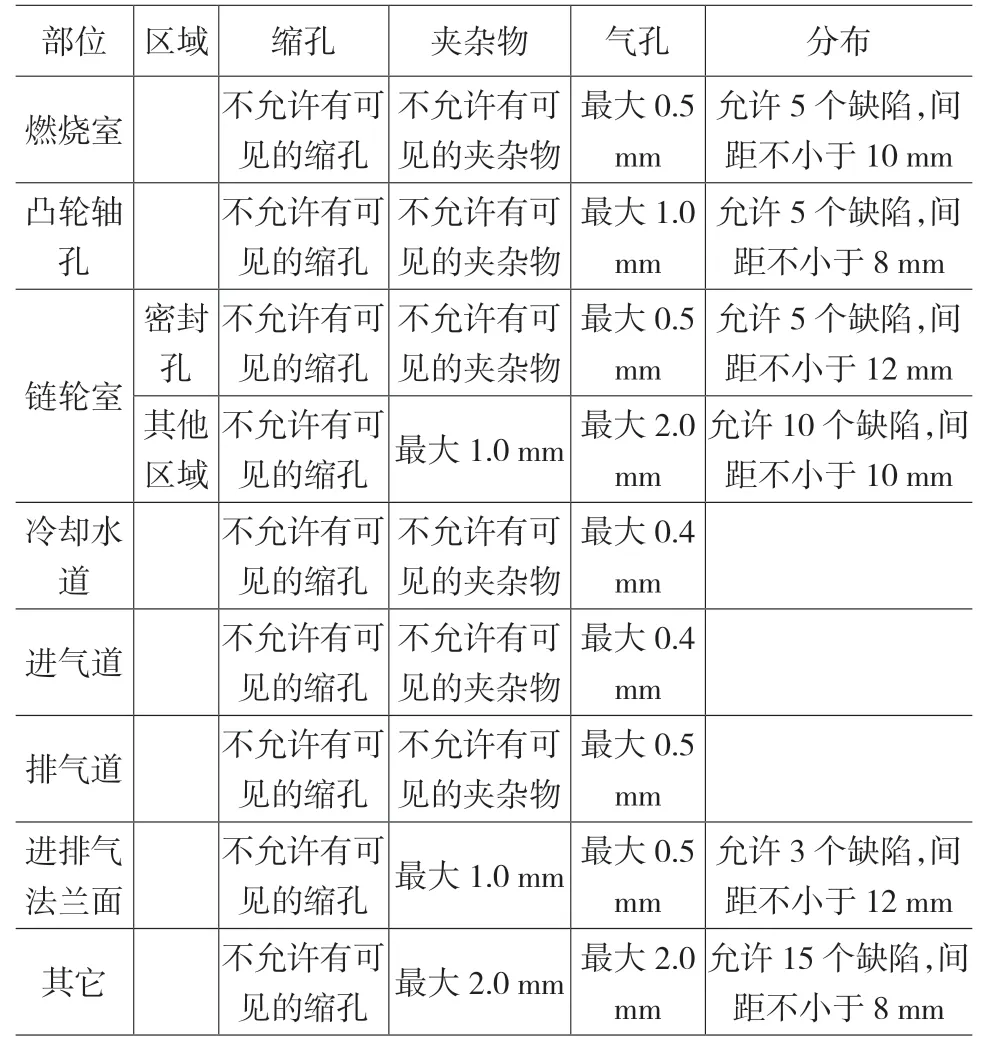

(2)各处表面不允许有肉眼可见的缩孔,微观缩孔是有条件允许的,具体的可接受的铸件缺陷如表4 所示。

(3)铸件清洁度要求:铸件表面必须清理干净,特别是水道和气道内不允许有砂粒;浇口、集渣包要避开毛坯加工定位用粗基准,并保证基准面平整。

(4)铸件燃烧室深度(从底平面到燃烧室内部球面最低点15.6 mm)公差为±0.15 mm,最高点和最低点的最大波动不超过0.2 mm。除了控制燃烧室深度外,也需要控制燃烧室容积,燃烧室容积为21.6 cm3±0.4 cm3。

(5)气道和燃烧室的泄漏值要求为在200 kPa 气压下,最大泄漏量为50 Pa/s,水道要求为在490 kPa气压下,5 min 不得有渗漏、浸润现象。

图1 缸头铸件形状

表3 铸件表面粗糙度要求

表4 可接受的铸件缺陷标准

2 缸头铸件缺陷

2.1 缩孔、缩松

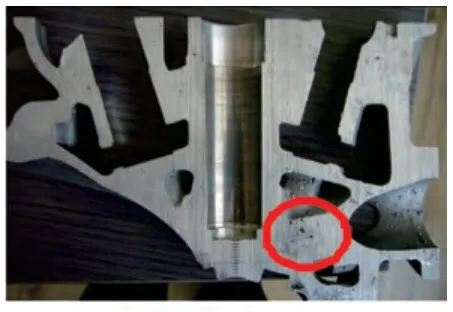

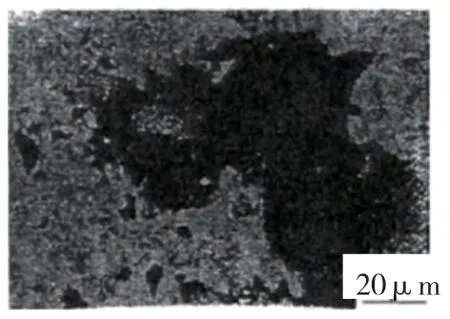

如图2、图3 所示。缩孔、缩松的显微结构如图4、图5 所示

图2 缸盖铸件缩孔缺陷

图3 缸盖铸件缩松缺陷

图4 缩孔缺陷显微图

图5 缩松缺陷显微图

2.2 氧化夹杂

铝属两性金属,由于熔炼过程是在石墨坩埚中进行,熔炼过程中易与空气中的水汽、氧气化学反应形成H2·Al2O3和Al2O3等夹杂物溶入液体,氢气则以气态形式溶入铝液,从而增加了铝液中气体的含量。由于夹杂物的密度与铝接近,混入后不易与液体分离,因而造成铸件夹杂等缺陷;气体则引起铸件产生针孔状缺陷。

2.3 铸件脱模困难

铝液温度控制范围和浇注工艺不合理导致升液管内部分金属液凝固,造成铸件无法从模具中取出。

3 提高铸件成品率的工艺措施

3.1 低压充型工艺及液面加压控制系统的调整

铸件的补缩是高温合金液通过浇道自下而上来实现的。为防止合金液充入型腔时产生喷射飞溅而导致氧化夹渣,升液阶段宜缓慢加压;为防止铸件产生冷隔和欠铸,并根据铸件特点、材料成份、浇注温度以及模具温度等情况,充型时适当地增大加压速度;为便于稳定压力和迅速“切断浇口”,当合金液充满型腔并上升到冒口的三分之一左右高度时,宜降低加压速度。

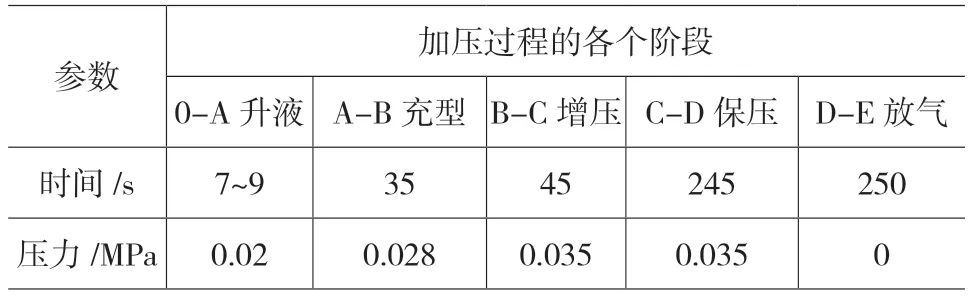

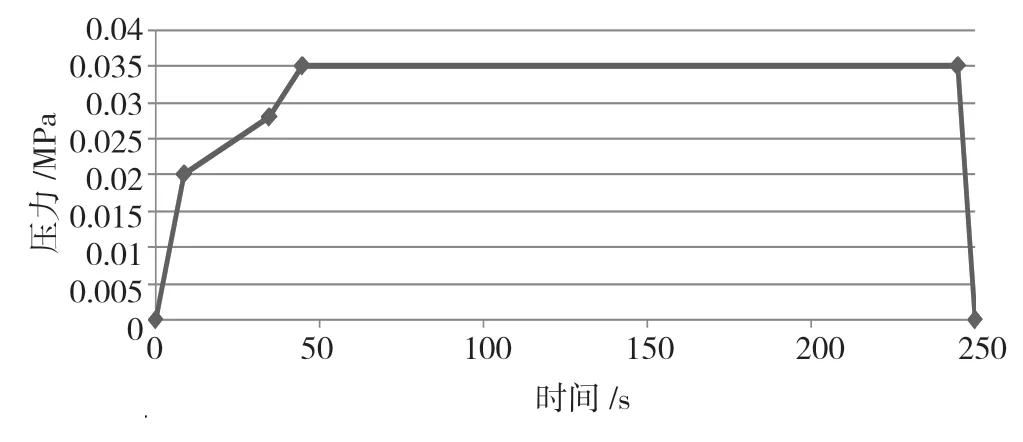

拟采用的加压规范为:升液压力0.02 MPa,充型压力0.028 MPa,增压压力0.035 MPa。低压铸造缸头的加压规范如表5、图6 所示。

表5 缸头低压铸造过程中各阶段压力与时间的变化

为有效实现上述加压规范,正确控制和掌握加压速度,从而获得优良铸件,液面加压控制系统是关键。不同阶段的压力与时间的关系如图7 所示。

各阶段的时间控制如下:

图6 低压铸造缸头加压规范

图7 低压铸造过程中压力与时间关系图

T1 是铝合金液沿升液管上升到浇口位置的时间。要求升液速度适当地慢;T2 是铝合金液从开始注入型腔到充满的时间,经试验,在保证毛坯成型的前提下,金属液在压力作用下上升充型速度宜缓慢;T3 是铸件结晶凝固所需的保压时间,它与铸件的结构、模具及整个系统的冷却散热条件有关。可通过试验得到较理想的数据;T4 是坩埚液面上解除压力的时间,一般放气时间为1~2 s。

3.2 冷却系统的设计改善

在低压铸造系统中,必须确保铸件得到自上而下的凝固顺序,以获得组织致密、优良的铸件。故模具温度的控制尤为重要。理想的模温分布是从顶模到浇口逐渐升高,模具各部分具体温度控制范围:顶模250~350 ℃,侧模350~400 ℃,下模400~450℃,浇口处480~510 ℃。为此须对顶模实施强制冷却。实际采用了气冷方式对顶模进行冷却,从效果看基本上得到了所需的温度梯度,也基本上实现了铸件从上至下的顺序凝固方式。

3.3 排气系统的改善

低压铸造所应用的金属型基本上是密封的,它只能通过分型面、顶杆等处的间隙或排气塞来实现排气。低压铸造的气体来源主要有:浇注过程中因液流控制不好而卷进的气体;结晶凝固时从金属液本身析出的气体;砂芯未充分烘干充型时受热而产生的气体。金属液充入型腔时,如果型腔内的气体不能迅速有效地排出,便会因型腔空间的不断减小及被加热膨胀,形成阻碍铝液充型的阻力。随着阻力逐渐增大,不仅阻碍铝液的进一步充型,还有可能浸入金属内部,形成毛坯气孔、欠铸等缺陷。为提高铸件成品率,在模具设计时我们就考虑了相应的改善排气的措施。

(1)导向面(金属型芯、顶杆)、各模块合模面之间的间隙排气。在这些相互接触或配合的表面都有间隙,充型过程中能排出部分气体,但由于间隙很小,一般在0.1~0.25 mm 范围内,通常难以保证气体迅速有效地排出,故在合适的部位特制出排气槽。槽宽一般为8~15 mm,槽深一般为0.3~0.5 mm。

(2)在缸头铸件的非加工表面加刻网状的冷却筋。冷却筋的间距一般为6~10 mm,筋的宽度为1 mm。具体的添加位置主要在缸头的顶面以及进排气口两侧,样式如图8 所示。

图8 冷却筋的位置及形式示意图

(3)加设排气塞。缸头的铝合金液最后充满位置在顶模处,也就是缸头顶面。为改善排气系统,我们在摇臂室砂芯两头定位处、进排气道砂芯头定位处、链轮室砂芯脚定位处以及水道砂芯脚定位处加设了多个排气塞,采用的是铁基粉末冶金针孔状排气塞,间隙控制在0.25~0.35 mm,规格尺寸依据各砂芯定位部位的大小和形状。

(4)利用砂芯芯头排气。射芯机制芯采用热芯盒,芯砂用易溃散覆膜砂,其发气量一般在10~14 mL/g。在缸头模具砂芯定位的芯座处安装排气塞,让芯头与外界相通,以利于排气。

3.4 熔炼工艺的改善

合金在熔炼前需对坩埚、搅拌铲及熔炉炉衬、熔炼金属原材料进行清洗和干燥。回炉料的使用应严格限量,占比一般不超过原料总量的25%,机加工后的回炉料表面有切削液、灰尘、氧化物,要进行适当的清洁处理。回炉料分一级回炉料和二级回炉料两级,一级回炉料是指不合格的毛坯、切除下来的浇冒口和机加工的边角余料(切屑)和机加工废品。这类回炉料一般可不经处理直接作为原料使用。二级回炉料是指含有较多杂质的废料和残存有金属过滤网的浇道和浇口杯,以及成分组织不合格的铸件,带有铸铁或其它材料镶套的报废铸件等。二级回炉料需要经过重熔、精炼、成份和组织分析化验等工序,达到相关要求后才能酌情回用。

实际生产中,我们采用石墨坩埚单独熔炼的方式,熔炼完毕后,进行精炼除气、变质处理,精炼剂的加入量占铝液比重0.15%~0.30%,除气机使用旋转式,除气的温度控制在720 ℃±5 ℃,除气时间为15 min 左右。

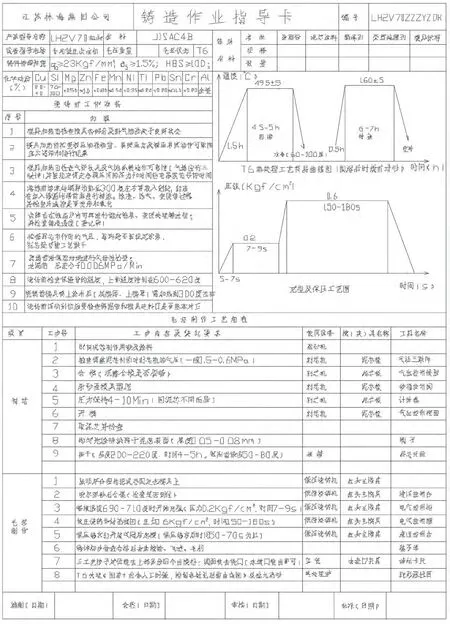

铸造作业指导卡见图9。

图9 铸造作业指导卡

3.5 浇注工艺的改善

在铸件连续生产过程中,每生产五个件对模具型腔喷一次涂料,排气塞每班生产前取下进行清理。正式浇注之前,将模具进行预热到一定的温度。因为模具预热是保证模具正常工作和保证出模顺畅得到合格铸件的首要条件。实际生产中将模具预热到250~300 ℃后,对型腔喷涂料,之后开始浇注。

(1)浇注温度和模具温度的确定

低压浇注的浇注温度比同条件下的一般浇注温度低10~20 ℃。理论上偏高的浇注温度和模温有利于铸件的成形,但会增大缩松倾向且组织晶粒粗大,会降低铸件的机械性能。因此,在基本实现顺序凝固的前提下,较快冷却能使铸件得到良好组织,但模温和浇注温度过低,易使铸件产生冷隔。研究表明低压铸造的模具温度一般控制在150~250℃;复杂、薄壁零件的模具温度控制在250~350 ℃为宜。实际生产时,泥芯烘干温度在200~220 ℃,时间4~5 h,保温到50~80 ℃取出。针对缸头铸件所用材料浇注温度控制在690~720 ℃的范围内,实际操作中温度偏差控制在20 ℃以内。

(2)涂料的使用要求

依据低压铸造原理,浇注前模具加温后需要对模具型腔表面、金属升液管及坩埚喷刷涂料。在生产过程中对升液管进行加温、涂涂料后放到坩埚口,加热温度为150~250 ℃,涂料厚度为0.15~0.3 mm。实际使用效果良好。

4 结语

在水冷铝合金缸头低压铸造的实际试生产过程中,遇到了很多技术性难题,经过质量攻关,铸件合格率由初期的30%~40%提高到90%,铸件重要部位的表面质量、铸件综合质量测评等都有显著提高。

本文对铸件初期出现的铸造缺陷产生的原因进行了分析,并针对性地采取了工艺预防和改善措施。并为批量生产制订了铸造作业指导卡。

[1]罗庚生,张志忠,吕有纲.低压铸造[M].北京:国防工业出版,1989.

[2]董秀琦.低压及差压铸造理论与实践[M].北京:机械工业出版社,2003.

[3]曾昭昭.特种铸造[M].杭州:浙江大学出版社,1990.

[4]张鹏飞.低压铸造轮毂[J].特种铸造及有色合金,1995,(6):5-10.

[5]赖华清,范宏训.汽车铝缸盖铸造工艺方法[J].中国铸造装备与技术,2003(5).

[6]丁苏沛,康敬乐,孙国法,等.轿车铝缸盖的低压铸造工艺与设备[J].中国铸造装备与技术,2006(2).