基于二分寻值法的热力膨胀阀自动调定系统的研制

谢 斌,蒋 庆,汤建斌,李兵丰

XIE Bin, JIANG Qing, TANG Jian-bin, LI Bing-feng

(中国计量学院 计量测试工程学院,杭州 310018)

0 引言

目前汽车空调系统的节流装置以热力膨胀阀为主,它的工作特性直接影响整个制冷系统的性能。其中热力膨胀阀静止过热度和内漏值检测是生产过程中两个重要工艺指标[1]。尤其是静止过热度,其调节精度和稳定性直接影响着阀的整体性能。

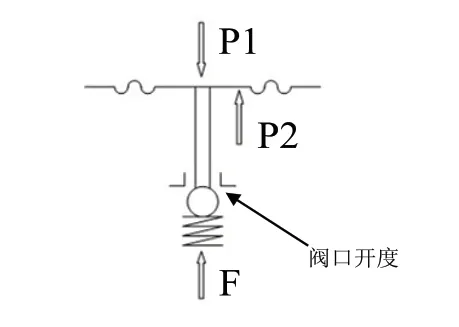

汽车空调系统的热力膨胀阀主要是采用三力平衡的基本原理,如图1所示,P1为气箱头内充注介质对应于温度产生的压力,P2为蒸发压力,F为弹簧力。静止过热度调节主要是在标况下通过调节F,使阀口开度改变,从而调定静止过热度。

目前国内空调热力膨胀阀静止过热度调节主要靠人工实现调定,其缺陷在于:速度慢、效率低,无法满足高速自动化生产线需求;检测精度低,检测结果很大程度上取决于工人的主观判断,漏检、误检率较高;工人劳动强度大,工作环境差;人力资源浪费,无法满足当前汽车行业产品 “零次品”的要求。

图1 热力膨胀阀的工作原理图

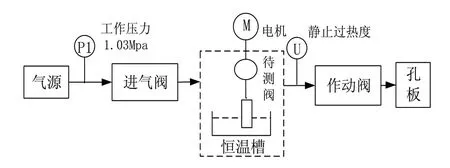

为了弥补传统检测方法以人工手动调节的缺陷和不足,本文设计了一种新型的热力膨胀阀性能自动测控系统。该系统主要采用PLC控制器,利用控制算法配合传感器技术实现了对热力膨胀阀过热度参数的自动反馈调节。如图2所示,将待测阀置于0℃恒温槽中,再通入1.03Mpa的干燥气体,通过压力传感器实时将U压力信号反馈给PLC,从而控制步进电机带动过热度弹簧改变弹簧力,最终调定静止过热度。

图2 热力膨胀阀的测试原理图

1 系统硬件设计

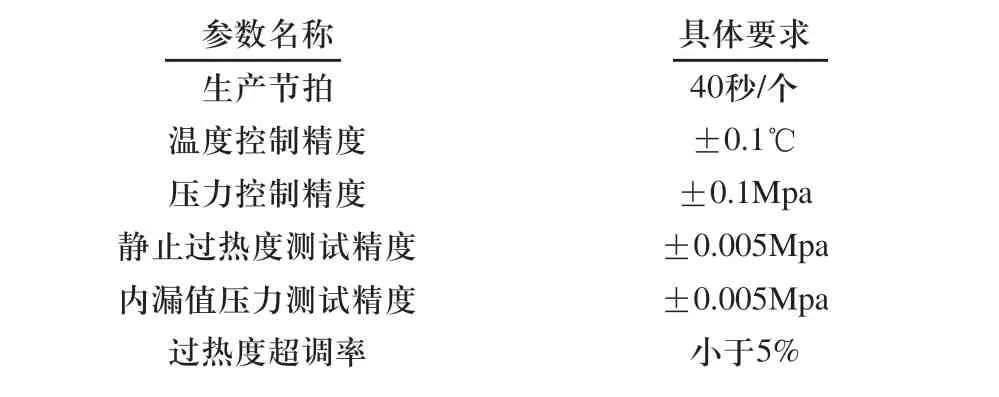

根据工业生产的要求,系统技术指标如表1所示。

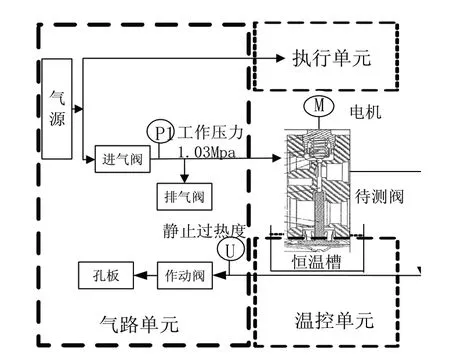

该检测系统采用多工位并行检测,每个工位可以放置一个产品进行独立测试,工位之间互不影响。该系统主要包括控制单元、测试单元、气路单元、执行单元和温控单元。其测试系统结构框图如图3所示。

表1 热力膨胀阀测试系统技术要求

图3 系统结构框图

该系统单元中,其控制单元主要是一台CP1H系列的PLC组成,它是一个高性能高效稳定的一种控制器,并且它自带有AD采集模块能够实时采集传感器信号。而系统工作压力采用的是0~1.6Mpa、精度为0.5%FS压力传感器。静止过热度压力测试采用的是0~1Mpa、精度为0.1%FS压力传感器。气路单元主要是气路上的元器件以及管路分布。执行单元主要是控制夹紧气缸、下压气缸等气动元器件。温控单元主要控制一台可实时采集控制温度的恒温槽。测试单元中,通过PLC控制器对步进电机、夹紧气缸、下压气缸、报警灯、电磁阀等元器件进行控制,从而完成测试调定整个流程。由于电机的选型对系统至关重要,因此我们采用了日本公司生产的产品,其特点是高精度、高稳定性、体积小并且抗振防潮、抗干扰等优点。从而在调定过程中,保证了电机驱动调节的稳定性。

如图4所示是单工位气路测试原理图。

图4 单工位气路测试原理图

2 系统软件设计

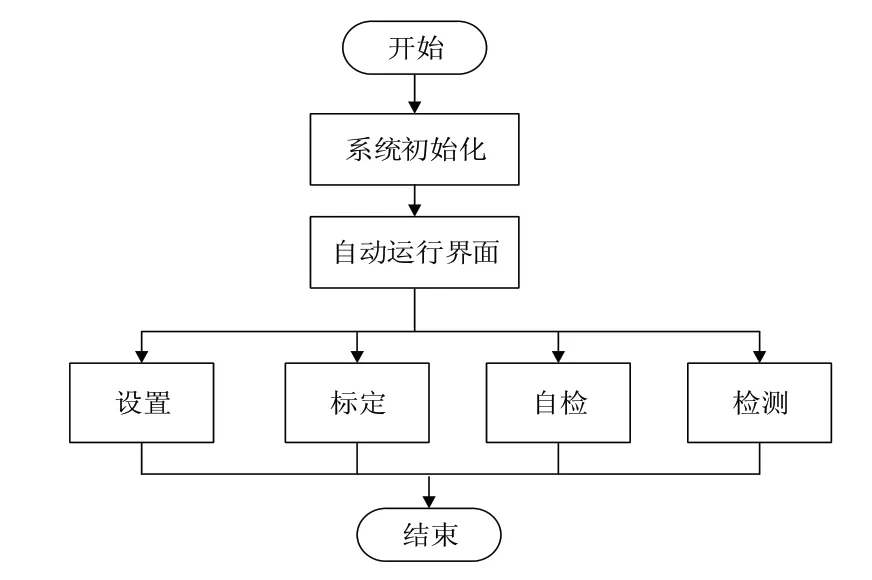

系统软件的主流程完成初始化后则会进入到自动运行界面。按启动按钮,设备开始自检,待自检完成后系统会对产品是否合格做出判断并亮灯提示,待检测完毕则气缸复位结束。如图5所示是该系统主程序流程图。

图5 系统主程序流程图

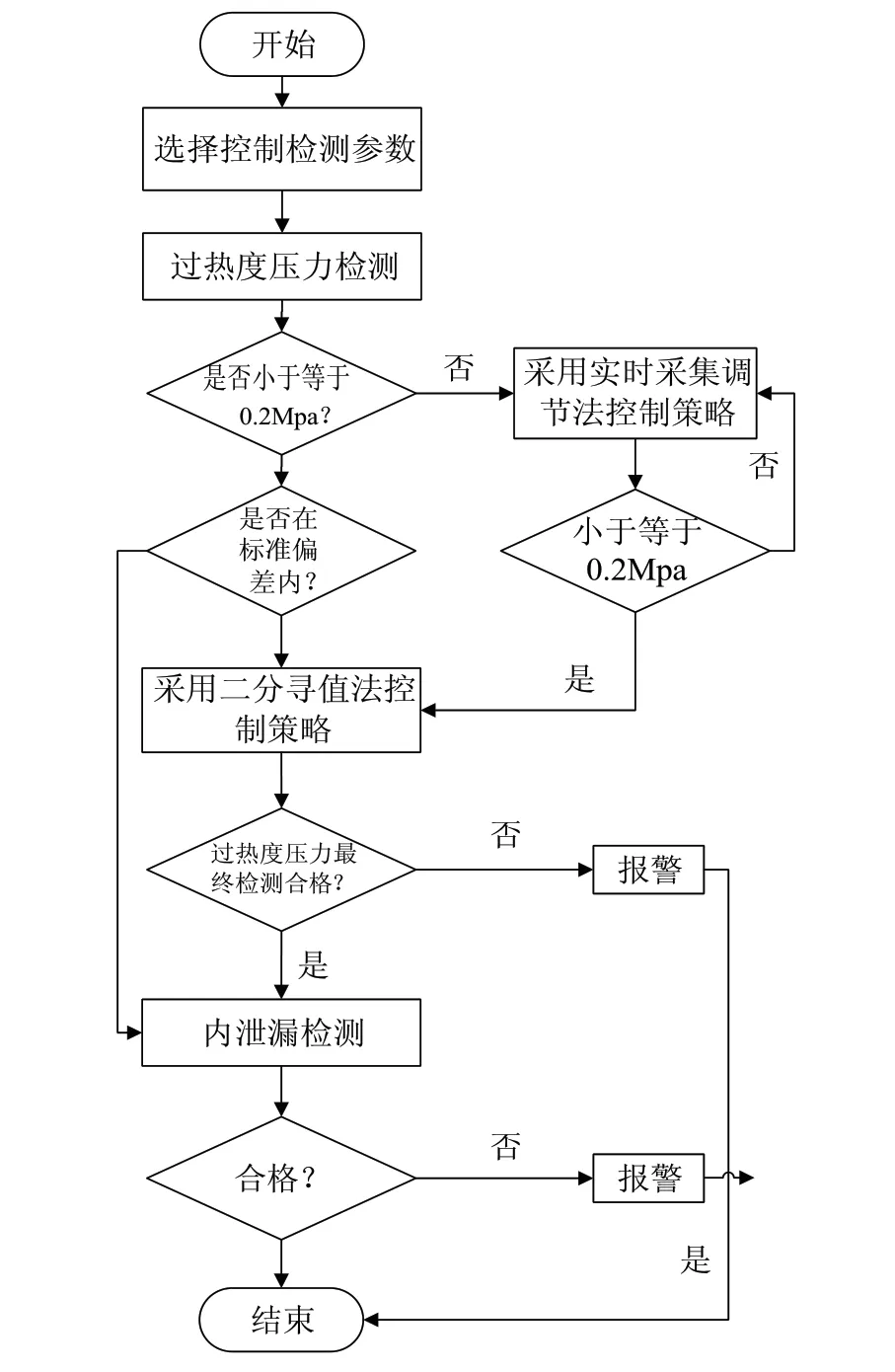

系统的检测流程是整个系统的核心,该流程中涉及控制策略与算法,以及整个检测步骤。控制器会根据检测对象不同选择最合适的控制参数,保证整个系统处于最优的工作状态,从而提高调节精度和调节效率。如图6是检测过程流程图。

图6 检测过程流程图

3 系统控制策略及算法

在热力膨胀阀自动调定过程中,由于调节时传感器反馈信号延时所带来的滞后性以及阀的性能差异性,造成了超调或者调节不到位的现象。为了使该系统处于最优状态,因此我们引入二分寻值等算法。

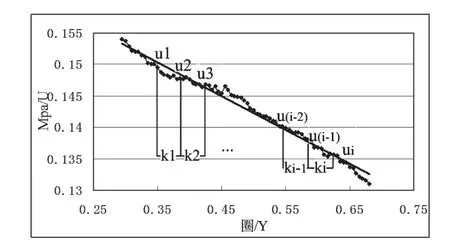

如图7是将一个标准的热力膨胀阀置于标况中,电机每调节0.005圈所对应的静止过热度一共采集了400个点,拟合出的相对调节圈数的静止过热度曲线。

在热力膨胀阀工业生产中其静止过热度一般调节范围为0.12Mpa~0.18Mpa。因此本文系统将调节过程分成了实时采集调节法和二分寻值法[2]两个主要步骤。

1)实时采集调节法,如图7所示,当静止过热度>0.2Mpa时,u和K很大,即调节圈数Y≈u×K,调节过程中不确定度很大,很容易造成超调的现象。为此系统引入实时采集调节法,保证尽快调节到0.2Mpa附近。

2)二分寻值法,如图7所示,当静止过热度<0.2Mpa时,其斜率很小,为能快速调到设定值,采用二分寻值法。由于热力膨胀阀静止过热度和电机调节圈数是个单输入单输出的关系,且在调节过程中始终处于单调连续的关系。所以满足了二分寻值法的基本要求。

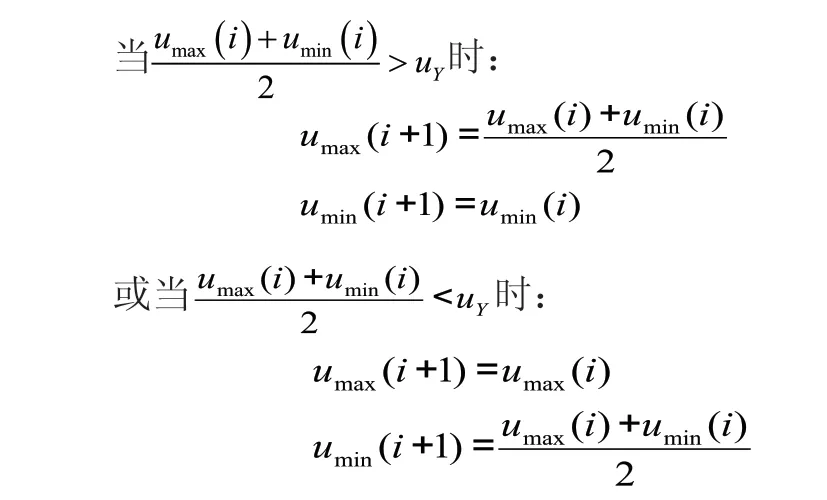

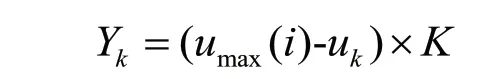

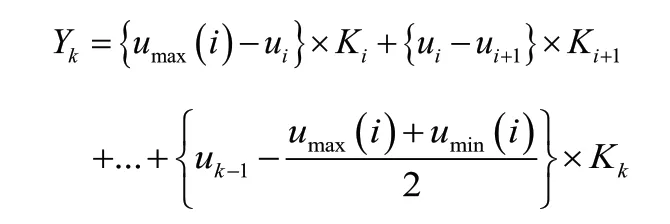

设静止过热度的标准值的下限值等于umin(i),采用二分法时每次开、关孔板阀后读取的静止过热度等于umax(i),所要调节的静止过热度的标准值等于uY,则所需调节的圈数为Y。

如图8 所示,相对调节圈数的静止过热度在0.12Mpa~0.18Mpa范围内的曲线并非是一条直线,其斜率是有变化的。为了提高调节精度,我们借鉴了直线插补运算[3]。

图8 相对调节圈数的静止过热度(2)

本系统将目标调定静止过热度uY与0.2Mpa区间内的相对调节圈数的静止过热度曲线进行进行有限分段(u1,u2,…,ui,…,uy)并根据数据模型库中的数据自动计算出各分段两点间的斜率(K1,K2,…,Ki,…,Ky),则当前目标静止过热度所对应的调节圈数为:

由下面公式可知:

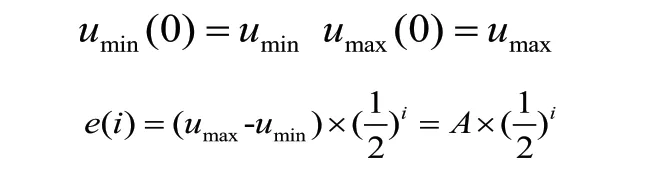

其中umin(i),umax(i)分别表示为第i次调节后uk取值的最大最小值,e(i)表示第i次调节后uk的取值范围,A为静止过热度所需调定范围的最大值与最小值之差。

随着i的次数增加,e(i)的范围越来越小,则uk在不断逼近标准值uY时,其调节的不确定度不断减小,从而造成了K对于最终调节圈数Y=K×e(i)的影响也越来越小。因为e(i)随着调节次数增加始终处于收敛状态,所以其最终调定精度始终处于收敛的。如图9二分法寻值范围指数衰减曲线图所示。

图9 二分法寻值范围指数衰减曲线图

表2 检测与分析计算结果 压力单元:Mpa

4 系统检测结果及分析

为了满足热力膨胀阀生产过程质量的控制要求,该检测系统必须在保证生产效率节拍的前提下具有良好的准确性和稳定性。为此我们分别从以下两个方面对静止过热度检测系统性能进行分析评定:

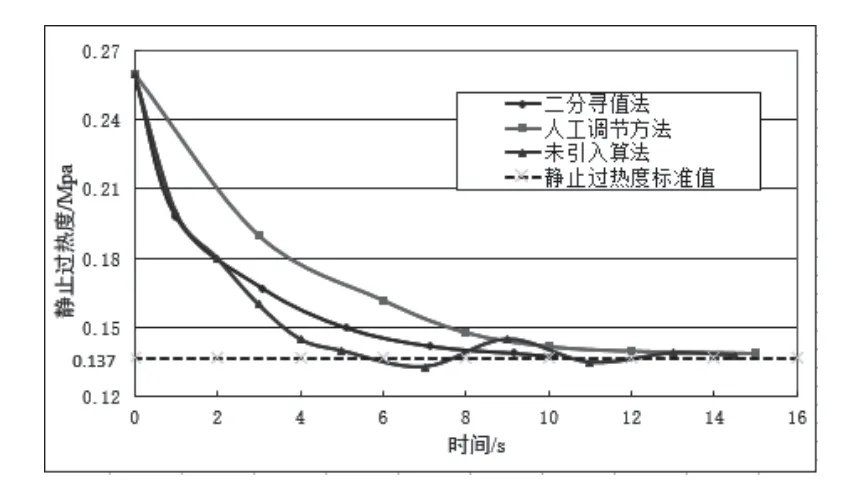

1)如图10所示三种调节方法的对比,自动调节中,引入二分寻值法后,消除了超调等现象。同时与传统人工调节方法相比,由于系统采用4工位并行生产,大大提高了生产节拍。通过生产现场统计,单工人8个工时最多可调节检测600~700个产品,而相同时间该系统至少能检测2000个产品以上,并且消除了人为因素的影响,产品误检率降低了大约15%。

图10 静止过热度随时间变化曲线

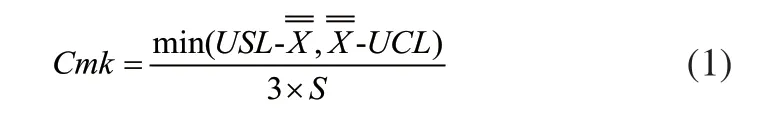

2)检测系统的性能分析。为了科学分析该检测系统的稳定性和可靠性。我们引入了机器能力指数CMK[8](Machine capability index)对系统进行性能评定。

从生产线现场分别对四个工位检测历史数据库中分别随机抽取了20组数据。如表2是检测与分析计算结果。

由于四个工位是设备中的整体,其调节工况以及实现的功能都一样,所以可以将四个工位的数据当做整个系统的测试数据对该系统进行性能评定已知以下个参数的计算公式为:

其中,min为最小值,USL为上公差界限,UCL为下公差界限,总体平均值,S为样本标准偏差。

整个系统的测试数据平均值为0.137238,而标准偏差为0.846×10-3,则求得CMK为1.876>1.67,从而证明了该系统能力良好,状态稳定具有可靠性。

5 结束语

本文研制的热力膨胀阀自动调定系统,实现了生产线对热力膨胀阀静止过热度自动调定检测,以及内漏值检测。不仅充分满足了热力膨胀阀生产线质量控制要求,而且大大提高了生产节拍和效率,由于只需一人即可操作多台设备,大幅度降低了人工成本,并且该系统具有良好的准确性和稳定性以及调节精度,为企业生产带来了很大的效益。

[1] 杨长春,黄国强,张明锦.QC/ T 663-2000,试验方法:测量仪器精度[S].北京:国家机械工业局,2000.

[2] 曾颖峰,本柏忠,陈爽.基于二分法指数衰减的液位控制[J].制造业自动化.2014,10(下):138-139.

[3] 许道荣.单步追踪法-一种新的数控插补方法[J].中国学术期刊电子杂志出版社.1979,03:86-88.

[4] 徐朋朋,蔡晋辉,姚燕,蒋庆.热力膨胀阀过热度自动检测系统[J].中国计量学院学报,2010,21(1):17-20

[5] 文常保,高丽红,方吉善,巨永锋,李演明.基于改进型限幅平均滤波法的高精度称重系统研究[R].长安:长安大学电子与控制工程学院微纳电子研究所,2014.

[6] 郭晓铃,姚燕,蒋庆,彭军皓.基于模糊自适应的热力膨胀阀容量测试系统[J].仪器技术与传感器,2014,(6):66-67.

[7] 杨妍妍,解学军.多变量系统的直线型模型参考自适应控制研究[D].曲阜:曲阜师范大学,2009,03.

[8] MONTGOMERY D C. Introduction to Statistical Quality Control[M].New York: Wiley,1996:162-164.

[9] 李毅,俞卞章.自适应滤波及滤波算法研究[D].西安:西北工业大学,2003,03.