新型客车门板压弧专用折弯机的设计

袁 峰,杨清涛

YUAN Feng, YANG Qing-tao

(郑州大学 机械工程学院,郑州 450001)

0 引言

随着我国社会经济的快速发展,客车的需求量也在不断增加[1],同时也呈现出了小批量、多品种的需求态势[2]。在客车门板的生产过程中,需要将金属板材的某一部位压成特定半径的圆弧形状[3],这就用到折弯机以及不同规格的模具。现有的生产方式采用的是普通的折弯机,压弧模具的上模装在折弯机的滑块上,下模固定在折弯机工作台上,上、下模要求成套使用[4,5]。由于客车门板尺寸较大,因而对应的模具往往尺寸也很大,一套模具的重量轻则几百公斤,重则超过一吨,因此更换起来特别麻烦,要借助叉车起升模具,并由人工将模具推到工作台上,手工完成上、下模具的定位以及夹紧操作,整个过程消耗大量的时间和劳动力[6];而现阶段有些小批量、多品种的生产模式又决定了压弧模具需要频繁地更换,一个班有时模具更换量甚至达到了十多次,这样就大大增加了工人劳动强度,而且严重影响了生产效率。因此如何提高客车门板压弧工序的生产效率,如何提高折弯机压弧模具更换的自动化程度,降低工人劳动强度以及生产成本,成为企业目前急需解决的难题。

1 新型折弯机结构设计

综合上述原因,以及国内外各类压弧设备的设计经验和理念[7,9],应该设计一款新型客车门板压弧专用折弯机,这种折弯机应该除了具有市场上现有折弯机所具有的很好的压弧折弯性能外,还应满足设备自动化、集成化,能很好的提高设备的可靠性、产品的生产效率及生产成本的降低。所有的这些设计都必须很好的解决现阶段的问题,以满足市场和企业发展的需求。

图1 整体结构侧视图

图2 整体结构正面示意图

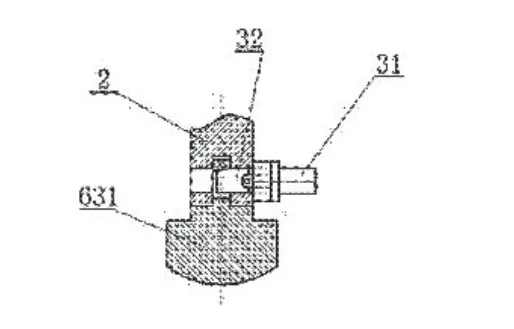

图3 上模夹紧装置局部示意图

图4 整套模具示意图

图5 模具搬运装置示意图

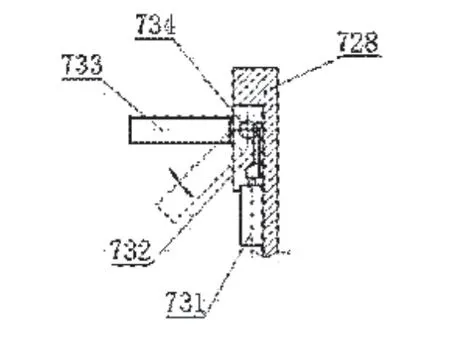

图6 图5中A-A剖视图的局部示意图

如图1、图2所示,该客车门板压弧专用折弯机由机架1、滑块2、上模夹紧装置3、下模定位夹紧装置4、工作台5、模具库6、模具搬运装置7、后挡料装置8、液压系统9和控制系统10[10]等结构组成。

图中其他标号部位装置为:上模夹紧油缸31、斜推块32、下模定位块41、转位夹紧油缸42、模具架61、模具限位块62、模具63、上模631、下模632、定位销633、定位套634、模具水平移动装置71、模具垂直升降装置72、货叉收展机构73、平移架711、伺服电机Ⅰ712、水平导轨713、丝杠Ⅰ714、螺母Ⅰ715、吊架716、丝杠Ⅱ721、螺母Ⅱ722、伺服电机Ⅱ723、小同步带轮724、同步带725、大同步带轮726、垂直导轨727、升降架728、货叉收展机构73、小油缸731、齿条732、货叉733、齿轮轴734、后挡指81、直线导轨82。

1.1 模具库与模具

模具库由模具架、模具限位块和若干套模具组成;模具架固定在工作台后面并与机架相连;模具限位块设置在模具架上,而模具则放在模具限位块的槽中;模具库可容纳六套规格不同的模具,每套模具之间留有100mm的间隙,以便升降架连同货叉收展机构从中穿过

模具分为上模和下模,上模两端设有定位套,下模相应部位设有定位销,以保证上下模具合拢后的对中;上模的上部开有3~6个方孔,方孔的上平面为一斜面;当上模与滑块结合后,上模夹紧油缸推动斜推块顶紧方孔的上斜面,即可实现上模的夹紧。下模的底部开有凹槽,与下模定位块配合可实现下模的定位;下模两端各有一个平台,以便转位夹紧油缸的压头将下模压紧。

1.2 自动搬运装置

模具自动搬运装置设置在模具库上方,由模具水平移动装置、模具垂直升降装置和货叉收展机构组成(如图1、图5所示)。上述模具水平移动装置由吊架、水平导轨、平移架、伺服电机Ⅰ、丝杠Ⅰ、螺母Ⅰ组成;其中吊架固定在机架内壁上,两条水平导轨固定在吊架的下部,平移架与螺母Ⅰ相连;在伺服电机Ⅰ和丝杠Ⅰ的驱动下,平移架可沿水平导轨做前后平移。上述模具垂直升降装置由丝杠Ⅱ、螺母Ⅱ、伺服电机Ⅱ、小同步带轮、同步带、大同步带轮、垂直导轨和升降架组成,其中垂直导轨固定在上述平移架上,螺母Ⅱ固定在升降架上,小同步带轮装在伺服电机Ⅱ上,大同步带轮装在丝杠Ⅱ上;由伺服电机Ⅱ带动小同步带轮、同步带、大同步带轮和丝杠Ⅱ动作,从而驱动升降架沿垂直导轨上下移动。上述货叉收展机构配有两套,左右对称安装在升降架的下部,分别由货叉、齿轮轴、齿条和小油缸组成;其中小油缸固定在升降架上,齿条与小油缸的活塞杆相连,货叉与齿轮轴为键连接;在小油缸和齿条的驱动下,齿轮轴可带动货叉做90°摆动,实现货叉的收缩与伸展。

1.3 其他关键装置

滑块与液压系统中主油缸的活塞杆相连接,能沿着机架上的导轨上下运动。滑块的下端开有凹槽,依靠凹槽的两侧面和滑块下端面实现上模的安装定位。

上模夹紧装置设置在滑块的下部,由上模夹紧油缸和斜推块组成。

下模定位夹紧装置设置在工作台上,左右各有一套(如图2所示),它由下模定位块、转位夹紧油缸组成。下模定位块与下模底部的凹槽配合实现下模的定位,转位夹紧油缸的压头作用在下模两端的平台上将其夹紧。

工作台固定在机架上,工作台表面有两道凹槽,以避让模具搬运装置上的货叉。

后挡料装置设置在模具搬运装置的升降架上,由一条直线导轨和两个后挡指组成;两个后挡指的位置可根据待加工的金属板材的尺寸作相应调节。

2 新型折弯机工作进程描述

该客车门板压弧专用折弯机工作时,根据需求确定模具编号,控制系统10发出指令,模具搬运装置7移动到所需模具的上方,模具垂直升降装置72向下运动;此时货叉收展机构73处于收缩状态,其随同升降架728一起穿过两套模具之间的空隙,当货叉733的上平面低于下模632的底面时,货叉收展机构73展开;接下来模具垂直升降装置72向上运动,货叉733将模具搬起;当下模632的底部高于工作台5的上平面10mm后,停止上升;接下来模具搬运装置7水平移动将模具搬运到工作台上部,然后模具垂直升降装置72下落,将模具放置在工作台5上,与此同时在下模定位块41引导下,实现模具的对中;当模具垂直升降装置72下降至货叉733与模具完全脱离接触后停止下降,由模具搬运装置7带动货叉633从模具下方抽出,然后货叉收展机构73收缩。接下来,由两个转位夹紧油缸42将下模左右两端自动夹紧;折弯机滑块2下行,并与上模631结合后由上模夹紧装置3实现定位夹紧,从而完成了模具的自动安装。对金属板材加工时,通过控制模具搬运装置7中的两个伺服电机,即可调整后挡料装置8中两个后挡指81的前后以及上下位置,满足加工工艺要求。

完成一组工件的加工,需要更换模具时,由控制系统10发出指令,滑块2下行,先将上模631与下模632合拢,由上模夹紧油缸31将斜推块32回拉,滑块2随后上升并脱离与上模631的接触;以此同时,两个转位夹紧油缸42各自松开并转动90°,以避让模具的起升。接下来,模具搬运装置7 先向后退出一段距离,通过调整模具垂直升降装置72使得货叉733的上平面低于工作台5的上平面5mm后,将货叉收展机构73展开;然后模具搬运装置7向前移动,直至货叉733进入工作台5上的凹槽中并来到模具的正下方后停止前移;随后垂直升降装置72向上移动15mm将模具搬起,再由模具搬运装置7将模具放入模具库6中模具限位块62 对应的位置后,货叉收展机构73收缩,模具垂直升降装置72升起并回位;接下来按照控制系统10的指令,执行并完成下一个模具的搬运工作即可。

3 结论

该客车门板压弧专用折弯机的设计充分利用机器内部的空间资源,在折弯机后部配置了模具库,方便了模具的存储与搬运;配备了模具自动搬运装置以及上下模自动夹紧装置,显著提高了模具更换效率,降低了工人劳动强度;后挡料装置由两台伺服电机控制其上下和前后位置,灵活方便,定位精度高;大大提高了折弯机的自动化和集成化,并降低了生产成本。

[1] 邹虎啸,客车行业的市场现状及政策趋势[J].客车技术与研究,2010,1(1):1-4.

[2] 赵升吨,张学来,等.高速压力机的现状及发展趋势[J].锻压装备与制造技术,2005(1),17-25.

[3] 张力军.板料折弯机柔性加载结构研究[J].机械设计与制造,2001(5),67-68.

[4] 魏鹏.基于有限元技术的折弯机架体分析与优化[D].合肥工业大学,2009.

[5] 翟桂强.数控液压折弯机的结构分析和优化设计[D].南京航空航天大学,2008.

[6] 刘维纲.折弯机的快速换模装置[J].机械工人(热加工),2000,7:36-37.

[7] 张简一,郭艳玲.基于TRIZ理论的产品创新设计[J].机械设计,2009,2(26):35-37.

[8] GADD Karen.TRIZ,architecture & engineering-practical assistance for creative genius[EB/OL].[2010-06-10].http://www.triz-journal.com/archives/2005 /08 /01.pdf.

[9] HALLIBURTON Cal,ROZA Victoria.New tools for design [EB/OL].[2010-06-10]. http://www.triz-journal.com/archives/2006/10/03.pdf.

[10] 任丽华,李欢,等.卧式折弯机液压及控制系统开发设计[J].机械设计与制造,2009(5),49-51.