轻型载货汽车车架总成设计及验证方法

杨希志,袁刘凯

(1.南京依维柯汽车有限公司,江苏南京211103;2.南京理工大学机械学院,江苏南京210094)

0 引言

车架总成是载货车辆的最重要承载件,它承载了车辆约85%以上的质量,包括驾驶员、乘员、货物、车厢、驾驶室、发动机等。车架性能的好坏很大程度上决定了整车性能的好坏[1-2],如车辆的可靠性、承载能力、NVH性能、平顺性、操纵稳定性。一般来说,车架总成需要有合适的刚度和足够的强度以及良好的动态特性,才能使车架总成具有良好的可靠性和合适的变形量,确保整车操纵稳定性能和乘坐舒适性。

1 车架分析有限元模型建立

车架纵梁为薄壁结构,车架横梁为冲压件或无缝钢管,其宽度和高度方向的尺寸远大于材料的厚度,采用壳单元模拟。网格的尺寸为10 mm,焊缝处采用节点融合或节点对齐的RBE2单元模拟,横梁和纵梁的连接铆钉采用RBE2和BEAM梁单元来模拟[3]。

实际板簧的建模是很复杂的,板簧既存在几何非线性,又存在片与片之间的接触,所以有必要对板簧悬架进行简化。假板簧采用BEAM梁单元模拟 (见图1),梁单元的参数和台架试验采用的工字梁一致,悬架的各硬点采用CBUSH单元模拟。这种模拟方法保证力的传递路径是一致的,且保证简化后的悬架对车架总成的刚度影响很小。

货箱和车架通过接触来传递载荷,接触模拟是非常复杂的 过程,在整车模型中添加接触的计算很难保证计算过程收敛,为了保证计算效率,车架与货箱接触的部分采用点对点方式的 CGAP单元来模拟 (见图2)。

2 车架总成的性能分析

车架总成的性能包括各阶模态值和振型、弯曲刚度、扭转刚度、车架强度、车架疲劳强度。按照整车VTS指标,分解为车架设计指标,性能指标的设定考虑了技术发展方向、法规及发展趋势、竞品数据、客户需求等因素。性能指标的设定是整车性能的核心技术之一,需要有大量的数据。

2.1 车架总成扭转刚度分析

车架的扭转刚度分析是计算车架在受到外力作用发生扭转时,车架抵抗扭转变形的能力。对于同类车型,通常选择短轴距的车架进行扭转刚度的分析 (见表1)。如某车型系列产品中,GVW为5 t的整车轴距有2 800、3 308和3 600 mm 3种,选择2 800 mm轴距车架进行车架扭转刚度的分析。

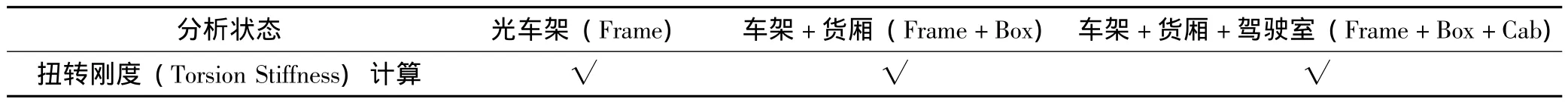

表1 车架扭转刚度计算说明

光车架扭转分析采用的模型仅包括车架主要部件,车架+货箱扭转分析采用的车架模型还包含货箱,车架+货箱+驾驶室扭转分析采用的车架模型还包含货箱和驾驶室质量载荷及其支架。

绘制扭转变形示意图,曲线上横坐标为车架相对于后轴的位置,纵坐标为车架相对于后轴的转角,刚度曲线要求平滑,没有显著突变,图3、图4为车架总成扭转刚度的分析结果。

在计算扭转刚度的同时,查看车架上的扭转应力,扭转应力不能超过车架材料的应用应力,一般取材料0.8倍的屈服强度。

2.2 车架总成强度分析

2.2.1 车架总成弯曲强度分析

对于同类车型,选择长轴距的车架分析弯曲强度。比如某系列产品中,GVW为6 t的整车轴距有2 800、3 308和3 600 mm 3种,选择3 600 mm轴距的车架进行车架弯曲强度分析。

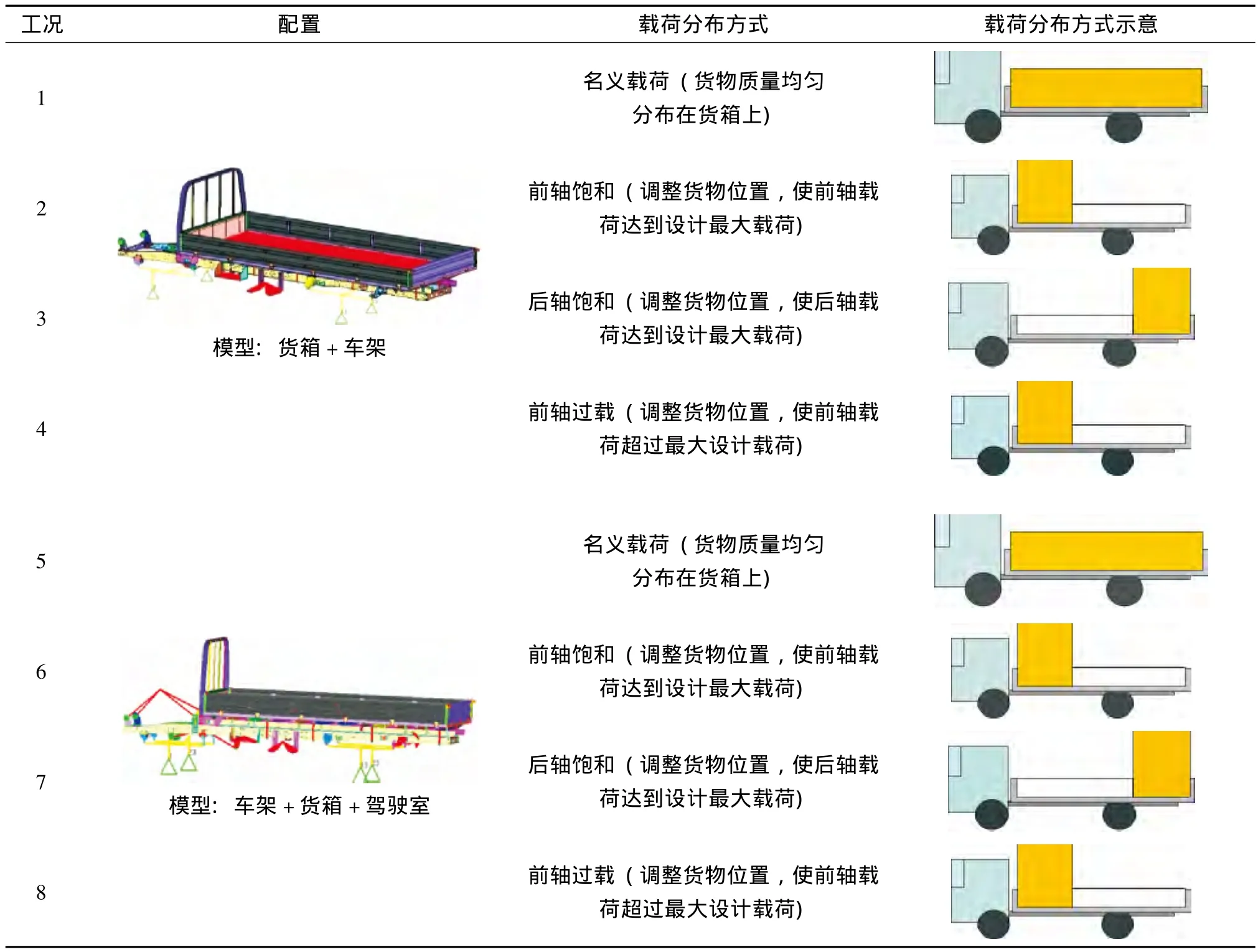

弯曲强度分析是在整车模型上进行,考虑用户在实际装载货物时可能会出现各种不同的摆放情况,如载荷均布在货箱上,载荷放置在车辆的前部、后部;甚至需要考虑更为极端的工况,如用户把载荷放置在货箱的最前端,并且前桥已超过前桥设计最大载荷。载荷的获取,需要调研各种用户的使用情况,车架设计尽可能满足可能碰到的恶劣工况。表2详细列出了车架总成弯曲强度计算说明。

表2 车架总成弯曲强度分析表

2.2.2 车架总成整车工况强度分析

整车工况是描述整车在极限工况下车架的强度情况,整车工况分析包括以下6个工况:(1)2.5g的垂直动载;(2)3.5g的垂直动载;(3)整车制动极限工况 (0.8g);(4)整车极限制动工况 (1g);(5)整车极限转弯工况 (0.66g);(6)整车极限加速工况,X方向的极限加速值可根据整车的动力性能计算获得。

2.2.3 车架总成强度安全系数评价

不同的汽车生产制造商对安全系数的取值和评价方法都不相同,没有统一的标准答案。一般情况每个工况都有相应的不同的安全系数要求,安全系数的取值需要参考竞品车型和已有车型的安全系数、车辆交付客户后在实际使用过程中的超载情况、极限载荷可能发生的概率、零部件供应商制造水平具体部位 (如焊接部位存在较大的应力)等因素进行确定,安全系数需要企业大量的技术积累才能选取到最为合适的数值。

2.3 车架总成自由模态分析

车架总成自由模态值和振型是反映车架动态特性的重要参数,设计时,通常会对整车各系统的模态进行合理的规划,并设计整车模态规划表,避免系统和外部的激励耦合,如路面的激励、发动机的激励。同时还应避免系统和系统之间耦合共振,如非簧载质量的频率、发动机的六阶刚体频率等。对车架系统,要求第一阶的模态值低于发动机的怠速抖动频率,整车为四冲程四缸的柴油发动机,车架的第一阶模态需要小于n/30(n为发动机的转速),同时车架各阶模态的振型尽量光滑平顺,没有突变[4]。同时在进行整车总体布置时,一些重要的附件,尽量布置在振型较小的位置,避免附件振动过大导致NVH不好或零件损坏。

结构的扭转模态反映了结构扭转刚度的大小,车辆在凹凸不平的路面上行驶时,车架受扭转载荷,这些扭转载荷通过纵梁传递给横梁,所以横梁和纵梁之间的连接需要设计得合理些,尽量提高车架的扭转刚度,同时这些连接部位需要仔细对待,避免应力集中而导致损坏。

3 车架总成的优化设计和试验验证

在满足上述性能要求的前提下,对车架总成进行优化,尽可能减轻车架总成质量,主要优化思路:采用高强度板,提高车架的强度;零部件的厚度可适当减薄甚至取消该件,如纵梁加固板的优化;对于横梁来说,封闭截面横梁的抗扭刚度明显好于开口截面,因此选择闭口截面的梁可显著降低横梁的质量。另外,也可以采用有限元技术对车架总成进行刚度和模态灵敏度分析[5],找到影响模态和刚度的关键部件和不敏感部件,对关键部件进行结构优化可显著提升其性能,对不敏感的部件可适当减薄;对一些铸造件 (如钢板弹簧支架),可采用拓扑优化达到轻量化设计的目的。

车架总成设计完成后,试制车架并对总成进行试验验证[6]。一般分为几个步骤:

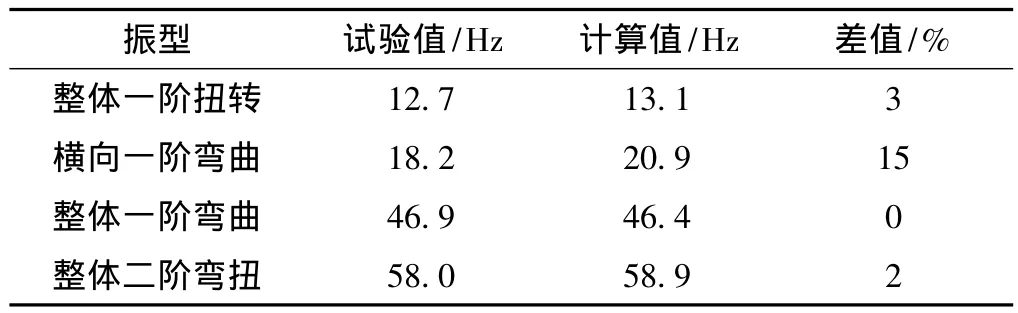

(1)对车架总成进行模态试验 (图5),通过试验确定车架总成的基本动态特性,同时和有限元结果进行对标,验证有限元结果的准确性 (表3),验证的有限元模型可作为结构改进的重要支撑。

表3 车架模态试验值与计算值的振型对比

(2)对车架总成进行弯曲刚度和扭转刚度测试 (图6),确定扭转刚度和弯曲刚度。

(3)对车架总成进行弯曲疲劳测试和扭转疲劳测试。首先按规定的试验程序进行试验,判断车架总成是否满足台架疲劳试验的要求。如果在试验中没有出现损坏,则加大试验载荷,直至车架总成出现破坏,找到车架最薄弱的位置。对于这些薄弱的部位进行充分的风险评估,如有可能,在满足工艺、成本、项目进度要求的前提下,对薄弱的位置进行优化。

(4)将车架总成装在整车上,按照相应的规范进行整车42 000 km的耐久性试验。如出现开裂等问题,则需对开裂部位进行结构优化。

4 结论

介绍了车架总成的性能设计方法和流程,从产品设计到试验验证作了相应的介绍。着重讲述了车架总成设计时几个关键的性能指标和评价方法,以及评价车架需要考虑的因素。车架设计时不仅仅考虑车架的强度,还要考虑车架的刚度、模态特性。车架良好的刚度和模态特性可提升车辆的操纵稳定性和平顺性,在设计时要着重考虑。通过试验验证来确认车架的关键指标是否满足车辆设计要求,通过仿真和试验进行对比,验证模型的准确性,通过CAE对车架结构进行优化,提升车架各方面的性能,实现车架的轻量化。

【1】高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006.

【2】刘新田,黄虎.基于有限元的汽车车架静态分析[J].上海工程技术大学学报,2007,21(2):112 -115.

【3】邓祖平,谷玉川,陈晶艳.基于有限元分析的轻卡车架优化设计及其台架试验[J].客车技术与研究,2014(2):54-57.

【4】吴海波,李晋,石磊磊.轻型货车车架的有限元建模及模态分析[J].公路与汽运,2012(4):17 -18.

【5】单峰,朱俊虎,王浩.基于灵敏度分析的载货汽车车架结构优化[J].汽车技术,2013(1):20 -26.

【6】王祥.小型卡车车架设计方法浅析[J].汽车实用技术,2014(5):65-69.