基于激光热成像的铁氧体裂纹检测

王晓宁,侯德鑫,叶树亮

(中国计量学院工业与商贸计量技术研究所,浙江杭州310018)

1 引言

铁氧体工件是电子电路中常用的抗电磁干扰元件,铁氧体裂纹缺陷的不同形态和位置对电子设备的抗干扰能力有不同程度的影响[1-2]。现有检测铁氧体表面裂纹的方法有磁粉检测、渗透检测、涡流检测和初始磁导率的检测方法[3-6],但都不能同时满足远距离、非接触地直观反应缺陷情况的需求。

激光热成像作为一种新型的无损检测技术,近年来已成为该领域的研究热点。Irving Kaufman等人通过探究激光垂直裂纹方向扫描时试样表面温度的振幅和相位变化来检测表面裂纹,并应用于发电厂汽轮机的表面裂纹检测[7];T.Li和 D.P.Almond等人在激光垂直裂纹激励的情况下,计算热图像的空间二阶导数表征出试样表面裂纹,并将该方法用于检测飞机零部件上的疲劳裂纹[8-9];Joachim SCHLICHTING 等人研究分析了激光垂直裂纹扫描下的试样表面的温度分布,提出了基于一阶偏导数的排序方法表征裂纹,对铁轨的滚动疲劳裂纹进行检测[10]。以上研究皆是针对激光热成像中激光扫描路径与裂纹垂直的情况下的应用研究,其研究成果并不适用于激光扫描路径与裂纹平行的情况,也未见将激光热成像用于铁氧体裂纹检测的研究。

本文将激光热成像的方法用于检测铁氧体表面裂纹,分析了激光扫描路径平行裂纹时的试样表面温度分布规律,提出了延时对称点温差表征裂纹存在的新方法,并基于铁氧体材料对其进行MATLAB仿真验证。将激光扫描路径平行裂纹检测的延时对称点温差方法与垂直裂纹扫描的扫描路径上最大值的方法相融合,用于检测真实的铁氧体磁芯裂纹,实验结果可直观、清晰地显示出任意角度裂纹的位置和形态。

2 激光热成像检测技术

2.1 检测系统

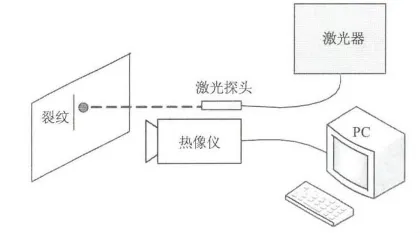

激光热成像检测系统结构图如图1所示,激光探头发射出一束中心对称的高斯光束垂直入射试样表面,使其表面温度升高。因表面存在裂纹,致使垂直裂纹方向的热流流动被阻碍,被检试样表面温度分布不均匀,运用红外热像仪观察被检试样表面温度的分布规律,可对裂纹检测进行定性分析。

图1 激光热成像检测系统结构图Fig.1 Laser spot thermography system

2.2 检测原理

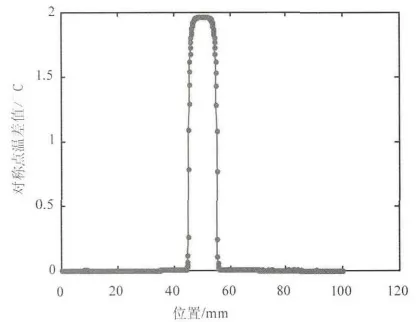

激光扫描试样时,因裂纹的存在,裂纹的热阻大于试样的热阻,热流流动受到阻碍,根据傅里叶定律,试样表面的热流密度:

其中,k为导热系数;▽T为温度梯度;热阻Rth-1=1/k。

当激光扫描路径平行裂纹扫描时,缺陷对热流的阻碍作用主要表现在垂直裂纹方向上,所以可将传热模型简化为垂直裂纹方向上的一维导热模型,垂直裂纹方向的热流密度:

垂直裂纹方向的温度分布为:

一维导热模型中,垂直裂纹方向的热流密度为常数,而裂纹处的热阻大于试样的热阻,距离加热原点等间距的对称位置温度分布不相等,对称点温差不恒为零。因此,可以通过分析对称点温差的变化来判断试样表面是否含有裂纹。对于二维模型和三维模型,热流密度不再恒定,但裂纹仍对热流具有阻碍作用。所以,上述结论对裂纹的定性评价仍适用。

当激光扫描路径垂直裂纹扫描时,裂纹处因其热阻大于其他非裂纹区域,裂纹的存在阻碍扫描方向上的热流传递,使扫描路径上的最高温分布不均匀,所以裂纹处的最高温大于非裂纹区域的最高温[11-12]。因此,可以通过分析激光扫描路径上的最高温的变化来判断试样表面是否存在裂纹。

2.3 平行扫描仿真模型分析

运用 MATLAB软件建立二维仿真模型,将100 mm×20 mm的铁氧体试样置于理想状态空气域中。试样的密度为4800 kg/m3、比热容为886 J/(kg·K)、导热系数为5 W/(m·K),裂纹位于试样中间,裂纹的长度为10 mm,宽度为0.1 mm。在试样上加载一个沿X轴正方向移动、热量均匀分布的加热点来表示激光扫描,设置扫描速度为20 mm/s,光斑半径为1 mm,加热功率为1 W。

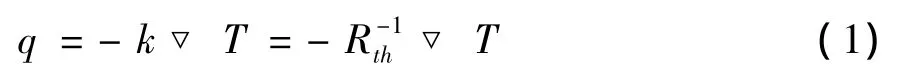

设置裂纹的长度方向与X轴平行,裂纹与激光加热点移动路径的间距为2 mm。当激光光斑移动到裂纹上方时,提取此时热图像中垂直裂纹方向的直线MN的温度变化曲线,如图2所示。

从图2中可以看出,激光扫描到裂纹上方时,由于裂纹的阻碍作用,热斑发生形变,垂直裂纹方向的温度分布在中心线两侧不对称。提取扫描路径上所有垂直裂纹方向的对称点温差,如图3所示。

图2 平行扫描的热图像及温度变化Fig.2 The thermal image and the temperature curve when the laser scanning path road parallel to crack

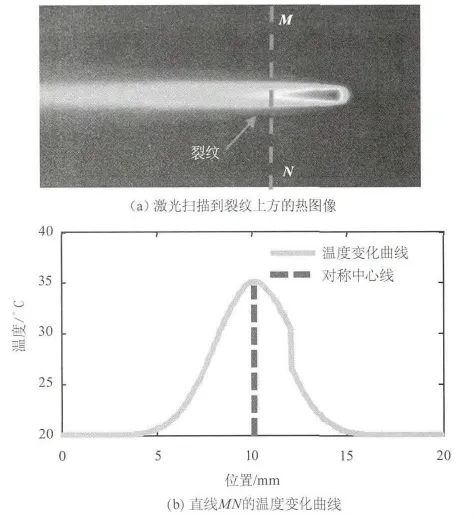

图3 扫描路径上对称点温差Fig.3 The temperature difference at the symmetry points in the laser scanning path road

图3中随着扫描距离的增大,对称点温差在45~55 mm范围内温差增大,其他区域温差近似为0℃;对称点温差增大的区域与裂纹中的实际位置相符合。

仿真结果表明:当激光扫描路径与裂纹平行时,裂纹的存在引起垂直裂纹方向的温度分布不对称,用对称点温差可以表征此不对称性,从而可定性评判试样表面是否存在裂纹。

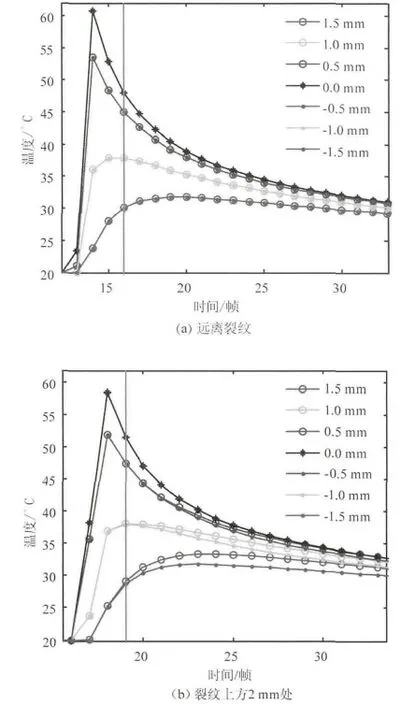

但在激光扫描过程中,激光扫描路径未能严格平行于热像仪的X轴时,对称取点会有几何位置的偏差,分析远离裂纹和裂纹附近的对称点的温度变化情况,如图4所示。

图4 对称位置的温度变化曲线Fig.4 The temperature curves of symmetry points

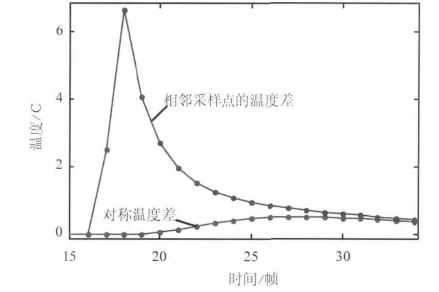

图4中远离裂纹和裂纹上方2 mm处的温度曲线有相同的变化规律,即随着扫描时间的增加,对称点的温度先增加后减少。但图4(a)远离裂纹的对称两点的温度变化一致,而图4(b)裂纹上方2 mm处的对称两点的温度变化在19帧之后分离,即出现对称点温差,并随着对称间距的增大,对称点温差增大;此外,相邻采样点的温度差也增大,并且相邻采样点的温度差的变化远大于对称点温差的变化。分析裂纹上方2 mm处的相邻采样点的温度差和对称点温差变化,如图5所示。

图5中相邻采样点的温度差和对称点温差都随着时间的增加,参数值先增大后减少,并趋于相同的值。对称点温差的峰值时间滞后于相邻采样点温度差的,在30帧之后,两者数值相当。

若取相邻采样点的温度差达到峰值时刻的数据计算对称点温差,因对称位置取点的几何偏差带来的相邻采样点的温度差的变化大于对称点温差的变化,会影响裂纹的表征。而延时后的相邻采样点的温度差和对称点温差数值相当,因此,提出用延时对称点温差来表征裂纹。

图5 对称位置的温度差和相邻采样点的温度差的变化曲线Fig.5 The curves of temperature difference at the symmetry points and the adjacent sampling points

3 实验

3.1 实验工况

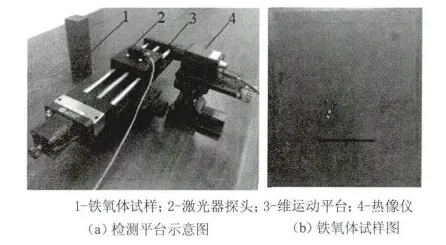

在室内环境下进行检测实验,选用LDD980-2000G3半导体激光器提供圆光斑加热源,用帧频为60 kHz、空间分辨率为1.32 mrad的 FLIRA35热像仪观察记录试样表面的温度变化。铁氧体试样的长宽高分别为164 mm×40 mm×40 mm,在试样上用电火花加工出一条长为17 mm,宽为0.5 mm,深为3 mm的表面裂纹。实验检测平台示意图及试样如图6所示。

图6 实验检测平台示意图Fig.6 The main experimental setup in the experiment

激光探头固定在一维运动平台的滑块上,在步进电机的驱动下,横向向右扫描铁氧体试样。激光激励功率为1 W,光斑直径为1 mm,激光扫描速度设为3 mm/s。将热像仪固定在升降台上,热像仪与铁氧体试样表面的间距约为120 mm,用热像仪记录激光扫描试样表面过程中的温度变化情况。

3.2 实验结果及分析

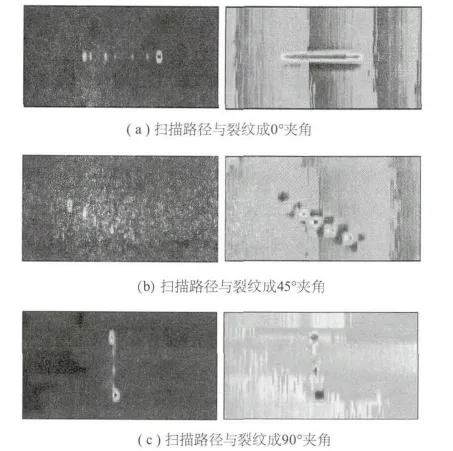

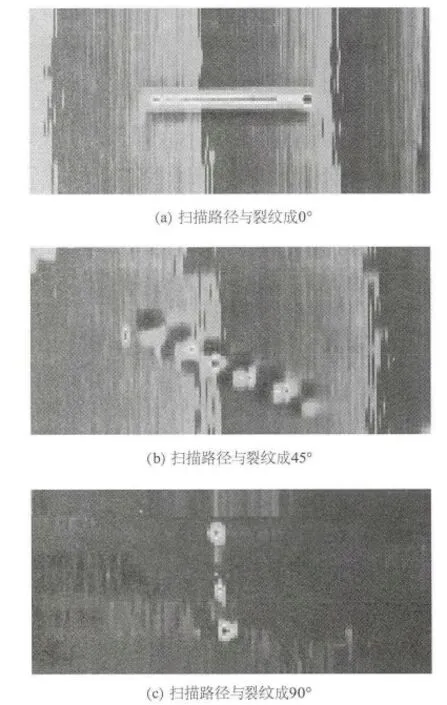

在相同的工况条件下,用1 W的连续激光同方向多次对试样进行扫描,扫描间距为2 mm,扫描路径与裂纹的夹角分别为0°、45°和90°。用热像仪记录扫描过程中的热图像,提取每次扫描过程中的扫描路径上最高温和延时对称点温差,实验结果如图7所示。

图7 扫描路径上最高温和延时对称点温差的处理效果Fig.7 The results of the maximum temperature and the delayed temperature difference at the symmetry points

图7中左列是扫描路径上最高温图,右列是延时对称点温差图。激光扫描路径与裂纹成0°角,即平行的情况下,激光在扫描试样过程中,受光斑直径、裂纹宽度和扫描间距的影响,会出现扫描路径与裂纹重叠的情况,因裂纹对激光的吸收率较高,致使裂纹处的温度较高,因此采用提取扫描路径上最高温的方法显示出的裂纹呈现模糊、不连续的状态。但用延时对称点温差的方法表征裂纹,可以清晰直观的显示出裂纹的整体形态;而在激光扫描路径与裂纹成90°的情况下,扫描路径上最高温的检测效果却比延时对称点温差的检测效果更好。融合两种表征裂纹方法的优缺点,对激光扫描路径上最高温图和延时对称点温差图进行融合,融合后的实验结果如图8所示。融合后的检测结果能更清晰地显示出所有方向角的裂纹的位置和形态。

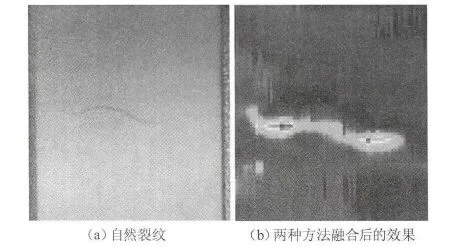

图8 融合后的检测效果图Fig.8 The detection results of the combined methods

在相同工况条件下,对铁氧体磁芯的自然裂纹进行检测,提取扫描完后的扫描路径上最高温和延时对称点温差图进行融合,融合后的实验结果如图9所示。从图9(b)中可以清晰地显示出裂纹位于试样中间从左向右方延伸,与实物图9(a)自然裂纹的位置和形态大致吻合。

图9 铁氧体磁芯的自然裂纹的检测效果Fig.9 Results of the natural crack-detection

4 结论

针对铁氧体工件检测需同时满足远距离、非接触的直观反应缺陷情况的需求,提出了基于激光热成像的铁氧体裂纹检测方法。研究分析了激光扫描路径平行裂纹时的试样表面温度分布规律,提出了用延时对称点温差的方法表征裂纹,并将该方法与激光扫描路径垂直裂纹扫描时的扫描路径上最高温的方法相融合,融合后的检测结果可以更直观清晰的显示出铁氧体试样任意方向角的裂纹的位置和形态。实验结果表明:

(1)基于激光热成像的缺陷检测方法可以检测出铁氧体表面的裂纹;

(2)将激光热成像中激光扫描路径平行裂纹和垂直裂纹扫描的表征方法相融合,融合后的检测结果可以更直观清晰的显示出铁氧体试样任意方向角的裂纹的位置和形态。

[1] NIU Qingshan,JIA Husheng,XU Bingshe.Current research situation and development of low-temperature sintering NiCuZn ferrite materials[J].Journal of North University of China:Natural Science Edition,2008,29(5):453-460.(in Chinese)牛青山,贾虎生,许并社.低温烧结NiCuZn铁氧体材料的研究现状及进展[J].中北大学学报:自然科学版,2008,29(5):453-460.

[2] ZHANG Hui,YANG Binfeng,JING Yifei.Defect quantification and classification based on design of connected magnetic core pulsed remote field eddy current probe[J].Chinese Journal of Sensors and Actuators,2012,25(10):1370-1375.(in Chinese)张辉,杨宾峰,荆毅飞.基于连通磁路的脉冲远场涡流传感器设计及缺陷定量评估与分类识别[J].传感技术学报,2012,25(10):1370-1375.

[3] JIANG Kunliang,LIU Xiansong,WANG Chao.The preparation and characterization of iron cores with a triplecoated layer[J].Journal of Functional Materials,2012,43(16):2153-2155.(in Chinese)姜坤良,刘先松,王超.低损耗铁粉芯的制备与磁性研究[J].功能材料,2012,43(16):2153-2155.

[4] ZUO Xianzhang,CHANG Dong,QIAN Sumin,et al.Simulation analysis of crack detecting mechanism using pulsed eddy current thermography[J].Laser & Infrared,2012,(9):998-1003.(in Chinese)左宪章,常东,钱苏敏,等.脉冲涡流热成像裂纹检测机理仿真分析[J].激光与红外,2012,(9):998-1003.

[5] QIU Jian,XU Hao,HOU Dexin,et al.Crack detection of ferrite based on the initial permeability[J].Chinese Journal of Sensors and Actuators,2013,26(7):1025-1029.(in Chinese)邱建,徐浩,侯德鑫,等.基于初始磁导率的铁氧体裂纹检测[J].传感技术学报,2013,26(7):1025-1029.

[6] LI Longbo,LI Guohua,XING Liang,et al.Numerical simulation of electromagnetic exciting infrared NDT of internal crack in welding pipe[J].Laser & Infrared,2014,44(1):25-29.(in Chinese)李龙波,李国华,邢亮,等.焊管内裂纹电磁激励红外无损检测数值模拟[J].激光与红外,2014,44(1):25-29.

[7] Kaufman I,Chang P T,Hsu H S,et al.Photothermal radiometric detection and imaging of surface cracks[J].Journal of Nondestructive Evaluation,1987,6(2):87-100.

[8] Li T,Almond D P,Rees D A S,et al.Crack imaging by pulsed laser spot thermography[C]//Journal of Physics:Conference Series.IOP Publishing,2010,214(1):012072.

[9] Li T,Almond D P,Rees D A S.Crack imaging by scanning pulsed laser spot thermography[J].NDT & E International,2011,44(2):216-225.

[10] Schlichting J,Ziegler M,Maierhofer C,et al.Flying laser spot thermography for the fast detection of surface breaking cracks[C]//18th World Conference on Nondestructive Testing,2012:16-20.

[11] Kubiak E J.Infrared detection of fatigue cracks and Other near-surface defects[J].Applied optics,1968,7(9):1743-1747.

[12] Burrows S E,Dixon S,Pickering S G,et al.Thermographic detection of surface breaking defects using a scanning laser source[J].NDT & E International,2011,44(7):589-596.