基于S7-300 PLC的乳化炸药生产线智能化联动控制系统

吴建进

(云南安化有限责任公司,云南 昆明,650301)

目前,我国乳化炸药生产仍以固定生产线生产方式为主。虽然乳化炸药生产线已引入自动化、智能化控制技术,但大多局限于各工序的流量、温度、压力的监控与安全连锁控制,制药、装药、包装工序间的产能匹配联动控制技术鲜有报道[1-2]。依据工信部“十二五”规划和《关于提升工业炸药生产线本质安全生产水平的指导意见》,为切实保障工业炸药大产能生产线安全性、可靠性,针对试验示范线设计了基于S7-300 PLC的智能联动控制系统。将水相油相配料、制药、装药、机器人包装等工序的控制系统整合在一起,关键数据都采集到主控制器S7-300 PLC中集中处理,生产环节的任何工序出现故障,与之对应的上级工序和下级工序都将自动实现能力匹配避免因物料堆积、设备空转等造成的安全隐患,完成全线一体化控制。

1 系统组成

1.1 系统硬件平台

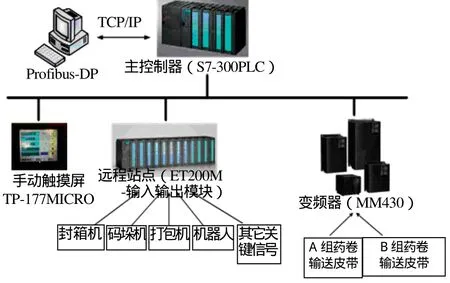

系统硬件包括制药-装药区域和冷却输送-包装区域两大系统,如图1~2所示,主要由动力系统、气动阀门等执行机构、流量计等传感器、高速 PLC控制系统等设备组成。PLC经过编程控制和连锁保护、智能匹配,使设备可靠运行,工艺得以精确实现,通信网络采用工业以太网、PROFIBUS-DP总线[3]和高速光纤技术,保证上下工序数据传输的实时性、有效性。

图1 生产线制药-装药区域硬件连接图Fig.1 Hardware connection of emulsion producingcharging house

图2 生产线冷却输送-包装工房设备Fig.2 Hardware connection of cooling conveyor-packing house

1.2 系统软件设计

在乳化制药工艺过程[4]中,系统软件控制具体如下:(1)系统通过产能参数自动设定水、油相流量,防止工艺配方人为修改,确保产品质量稳定。(2)油相流量按配方自动匹配水相流量,有效提高产能效率,避免管路堵塞造成的危害。(3)水相流量、油相流量的闭环 PID控制[5-6]。(4)系统根据装药速度和流量计数值实时调整以确保敏化剂的实际加入量,自动跟踪装药机的速度。(5)包装-装药-乳化全线产能智能匹配,联动系统智能调整工序间产能,实现随机动态匹配,保障产能动态平衡。

2 智能化联动系统的理论依据

2.1 乳化、装药及包装区域的智能联动

智能控制是一种无需人的干预就能够自主地驱动智能机器实现其目标的自动控制[7]。本文所设计的智能联动控制是以S7-300 PLC控制系统为平台,来实现乳化炸药生产线全线从乳化、装药、包装各区域联动的一种无需人为干预、全局级的、自适应调节控制模式。

生产线全线智能化联动调整过程通过控制系统自动采集并在PC上监控生产线上每个环节、每项生产数据、设备状态信号。生产运行中,当某区域设备故障或需要调节产能等情况发生时,设备会自动发送信号给控制器,系统根据所制定的控制策略向其上级工序和下级工序发送控制命令,相应区域则根据该区域的联动控制策略分析、计算后控制相应设备完成调整动作。

乳化、装药及包装区域智能化联动主要体现在:当包装速度加快或减慢时,系统控制装药速度加快或减慢,并与包装速度匹配;当装药速度加快或减慢时,乳化区域自动提高或降低产能,与之匹配;当包装停止时,装药和乳化进入停机程序;当乳化停止时,装药延时停止;当装药停止时,包装延时停止;正常运行时,包装、装药、乳化根据控制策略自我调控,维持运行。

2.2 智能联动系统可靠性分析

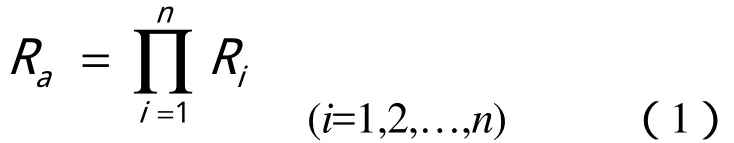

安化乳化炸药试验示范生产线智能联动系统一改以往单一的点对点地将各系统串联来进行控制的方式,采用多点并行的方式,如图3所示。

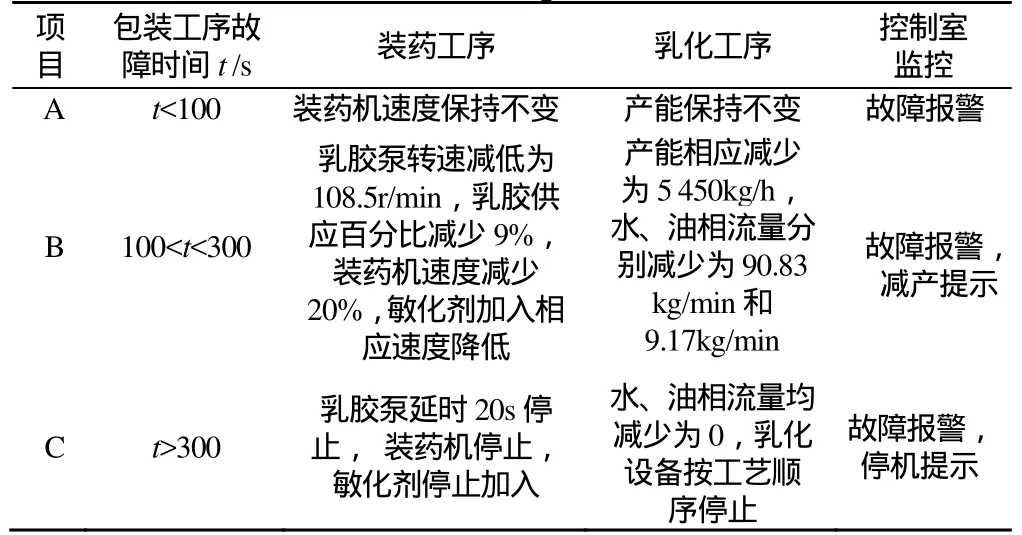

以往控制器通过总线将各工序进行联动,包装工序中各设备联动为通过串联结构方式实现控制,其可靠性计算为:

式(1)中:Ra为系统可靠度;Ri为第i单元可靠度。而智能联动系统将各工序各设备改为并联结构方式,其可靠性计算[8]为:

式(2)中:Ra为系统可靠度;Ri为第i单元可靠度。

图3 智能联动系统可靠性分析Fig.3 Analysis of linkage-control system reliability

理想情况下,若设备可靠度为 0.9,则包装区域可靠度为0.8817,现在改为并联结构后可靠度提高为0.9999。智能联动系统多点联动方式,不仅充分发挥S7-300 PLC的复杂大数据处理能力,而且很大程度上提高了系统的可靠性。

3 智能化联动系统的应用

3.1 系统功能试验

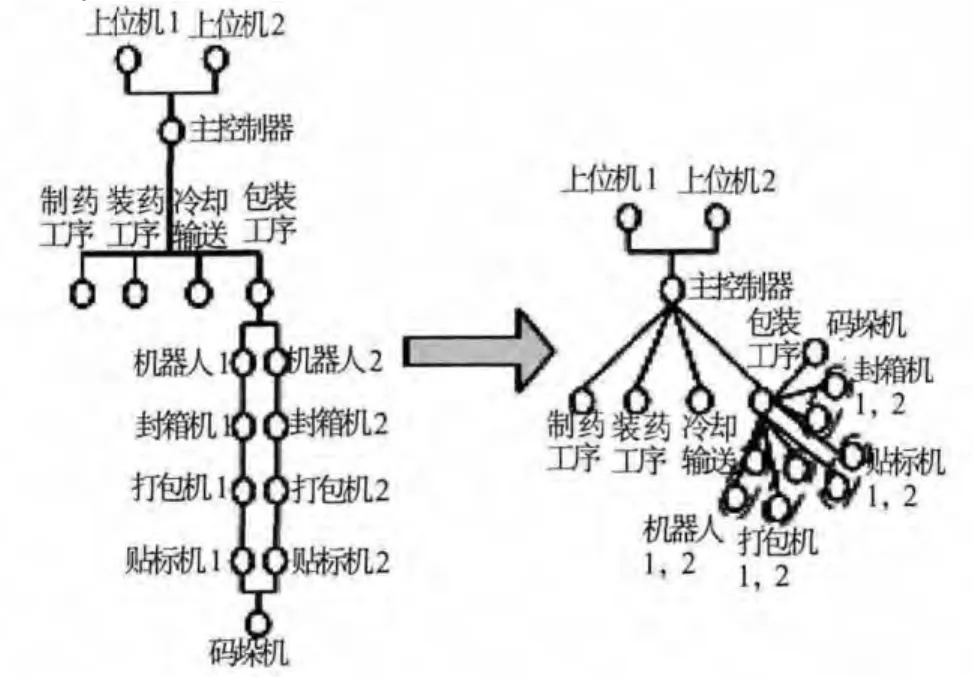

为了验证系统功能、实时性和统计系统使用后对生产线设备故障率、最大产能持续效率的提升,对全线智能联动进行了试验,如表1所示。

表1 包装-装药-乳化过程产能联动试验Tab.1 The example of capacity linkage for packing-charging-emulsion process

实验模拟包装区域封箱机器人发生故障时,根据智能控制策略,系统对故障进行判断并计时。由表1可见,当故障时长超过A项时间,系统一方面降低冷却输送线各皮带速度,一方面减少 20%的装药机速度,乳胶泵转速减低为108.5r/min,乳胶供应百分比减少9%,敏化剂加入速度同步匹配调整;与此同时,乳化区域中产能与装药区域和包装区域动态匹配,该区域产能随之减少为5 450kg/h,水、油相流量也随之降低为90.83kg/min、9.17kg/min,并且上位机中提示故障和参数变化信息。此时若故障恢复,则系统按工艺顺序依次恢复产能,值得一提的是输送皮带速度会分级提速,即先恢复80%速度运行一段时间后再逐渐恢复全速,从而避免产能提高时造成某区段的药卷量比较集中,出现堆料、堵料的情况。当故障时间持续超过C项时,输送线皮带、乳胶泵、装药机等会相应延时停机,同时乳化区域按工艺停机顺序联锁停止;重新恢复生产时,系统先将冷却输送水池中所残存的药量送出后,即可按照工艺顺序恢复生产。整个生产过程中全线产能联动智能匹配如图4所示,同时验证了包装产能降低至5t/h时,装药速度和乳化产能动态调整为5t/h;当包装产能恢复7.2t/h时,装药速度和乳化产能恢复;当二次降低装药产能时,包装和乳化区域产能也随之二次降低。系统很大程度上提高了生产的连续性,满足工信部安[2012]301号文件《关于提升工业炸药生产线本质安全生产水平的指导意见》中全线所有工序间实现智能传输,制药、混药、装药、包装等工序实现自动化及智能化运行的要求。

图4 包装-装药-乳化过程产能动态平衡示意图Fig.4 Dynamic equilibrium of packing-charging-emulsion process capacity

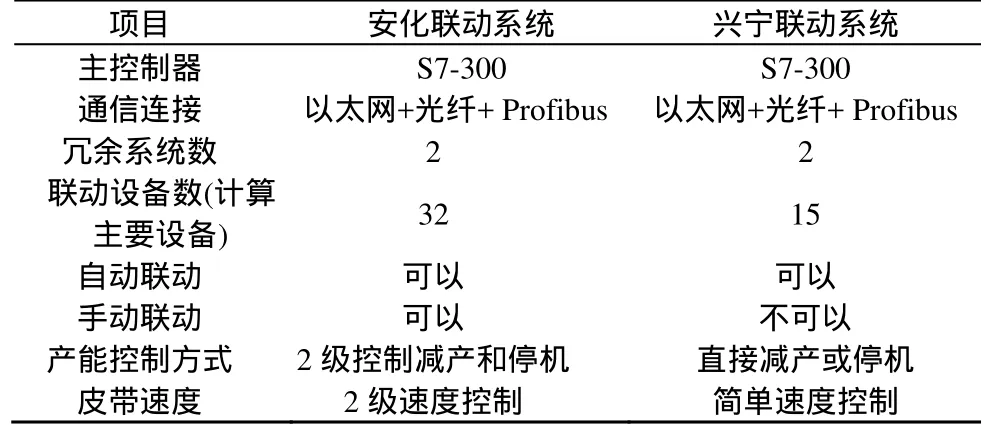

3.2 系统特点及效率对比

表2中就安化乳化炸药生产线、广东天诺有限公司兴宁分公司(以下简称“兴宁”)乳化炸药试验示范生产线智能联动系统的主要联动控制性能进行了比对。表2中联动设备数可达32台,保证生产线主要关键设备的联动接入控制;且控制方式采用一种软调整、软关闭控制模式,为生产线设备间联动和产能调整提供缓冲空间,产能可实现多选择、多阶段匹配,减少频繁减产、停机带来的影响,提高设备的使用寿命和生产连续性。

表2 系统对比说明Tab.2 The system performance comparison

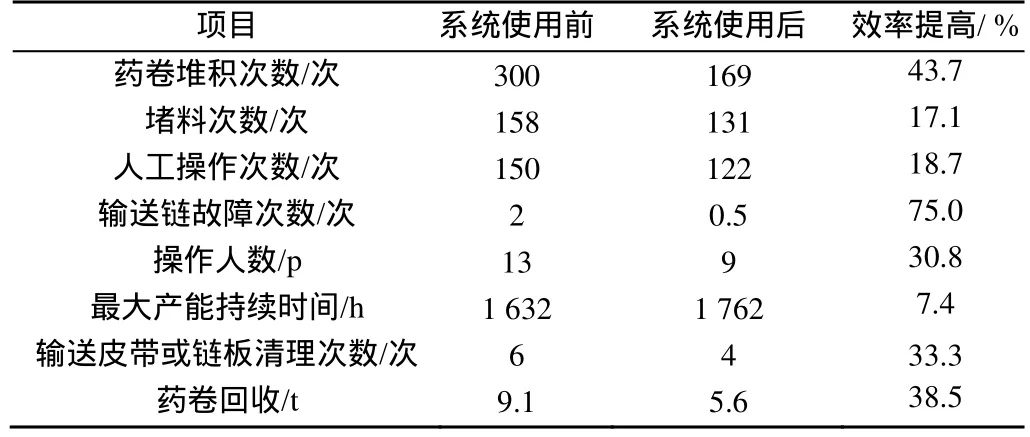

安化智能联动自调试使用半年以来各方面的效率对比见表3。由表3可知,智能联动系统很大程度上提高了生产线各方面的效率。有效降低了药卷堆积和堵料问题,减轻了操作人员的操作压力及工房操作人数,其中最大产能持续时间提高 7.4%,直接经济效益可新增800万元左右,返工品回收明显下降,有效节约成本,保证了药品质量稳定。

表3 联动系统效率对比Tab.3 Linkage-control system efficiency comparison

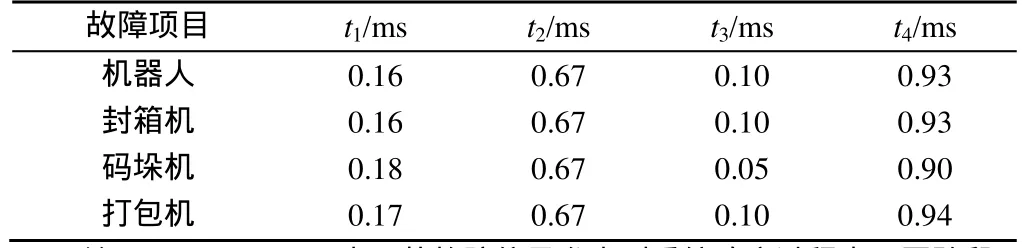

表4 联动系统控制实时性Tab.4 Linkage-control system prescription

联动系统实时采集设备状态,实时(Real Time)是指信号的输入运算和输出都要在一定时间内完成,据生产过程工况及现场情况变化及时处理,见表4。从表4可知,包装工房设备故障,相应工序控制系统将在短时间内对不同故障信息进行响应和动作,完全可以满足生产持续性要求并保证控制实时性。

图5所示为安化智能联动系统实施情况,包括上位机监控、联动控制平台、现场实时数据显示以及人工联动操作平台。系统的开发和实施,解决了乳化炸药生产线动态产能联动匹配问题,积累了各设备稳定运行时的数据及设备出现故障前后的产能匹配数据,为今后生产线智能化、信息化发展奠定了一定的基础。

图5 系统运行截图Fig.5 Preview and running snap of the system

4 结语

本文以 PLC智能控制理论为指导,设计并实现了试验示范生产线智能化联动、动态产能匹配、全线自动控制功能。使用实践表明该系统稳定可靠,实际运行效果良好,能很好地满足生产现场的实际需求。

[1] 周康波,周小溪,周柯宇. 乳化炸药生产技术的发展趋势[J].煤矿爆破,2012(2):12-16.

[2] 孙永波,仲峰.乳化炸药生产设备的现状和发展方向[J].爆破,2010,27(3):98-100.

[3] 姜建芳.西门子S7-300/400 PLC工程应用技术[M].北京:机械工业出版社,2012.

[4] 杨启尧,王越胜. PLC在HLC型乳化炸药连续生产线中的应用[C]//中国自动化学会华东地区第十七届学术年会会议论文集.杭州:中国自动化学会,2004.

[5] 何春辉,张宇驰.乳化炸药生产中油水相流量自校正 PID 控制器的设计[J].矿冶工程,2011,31(3):5-7.

[6] Nie H F, Li X P, He Y. Temperature control system with multiclosed loops for lithography projection lens[J]. Chinese Journal of Mechanical Engineering, 2009, 22(2): 207-213.

[7] 张国忠.智能控制系统及应用[M].北京:中国电力出版社,2007.

[8] 马文·劳沙德.系统可靠性理论:模型、统计方法及应用[M].北京:国防工业出版社,2010.