钴镍的溶剂萃取分离工艺研究综述

李 亮

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

由于钴镍的化学性质非常相似,在矿床中常共生、伴生,因此在各种含钴废渣中常有镍,如镍冶炼转炉渣、铜冶炼含钴转炉渣、镍精炼含钴渣等。在各种特殊合金材料、电池材料、催化剂中,也都同时含有钴和镍。因此在钴的回收中,钴镍分离是最为重要的。钴镍分离主要有化学沉淀法和溶剂萃取法。

根据钴镍化合物的溶度积差异可以实现化学沉淀分离。具体采用何种沉淀方法主要取决于溶液中的镍钴比,对镍低钴高的溶液可用硫化沉淀除去镍,对镍高钴低的溶液可用氧化水解沉淀除去钴,沉淀法不太适合钴镍浓度大致相当的溶液。

溶剂萃取技术由于具有高选择性、高直收率、流程简单、操作连续化和易于实现自动化等优点,已成为钴镍分离的主要方法。已经实现工业应用的萃取剂有脂肪酸、叔胺、磷(膦)类、螯合型萃取剂等。目前应用最广的萃取剂为含磷类萃取剂、Cyanex272和胺类萃取剂。

1 含磷类萃取剂

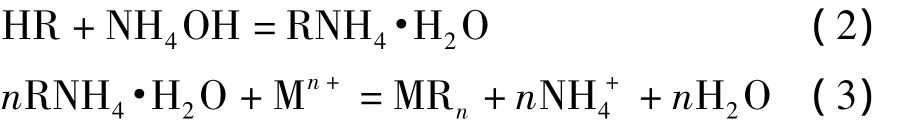

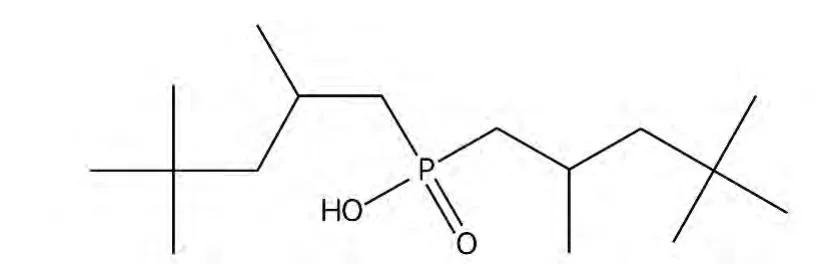

1.1 P507

P507名为2-乙基己基磷酸单脂,是一种酸性磷酸型萃取剂,其结构式如图1所示。P507对金属离子均具有萃取能力,常用于湿法冶金中金属离子的萃取分离。它对各种金属的萃取能力不同,其顺序为:Fe3+>Zn2+>Cu2+≈Mn2+≈Ca2+>CO2+>Mg2+>Ni2+。P507的萃取机理是:

从式(1)可以看出,阳离子萃取剂在发生萃取行为时,属于质子交换。所以为了得到足够高的金属萃取率,就要中和萃取时析出与被萃金属等当量的酸,以维持萃取体系的pH值。通常是将有机相事先与浓氢氧化钠或浓氨水进行接触,制成均相的RNa或-RNH4(皂),这个过程称皂化。机理为:

这样可以保证萃取分离在最佳pH值范围内进行[1]。

图1 P507结构式

20世纪80年代开始应用P507萃取剂进行镍钴萃取分离,P507对钴镍的分离系数比P204提高了几个数量级,适用于镍钴比变化范围大的各种硫酸盐、氯化物溶液。因此,目前,P507几乎取代P204,P204多作为镍钴分离前萃取分离除杂或者协同萃取作用。

沈清等[2]用 P507 萃取分离 Co2+、Ni2+、Mg2+,效果比较理想,Co2+/Ni2+=4 900~6 200;Co2+的直收率达81%,回收率达99%,而且萃取过程无污染,反萃后水相闭路循环,其效果比目前用P204和氟化铵理想。

Recep Ali Kumbasar[3]研究了用 P507 从含 Ni、Co的酸浸液中萃取回收Ni和Co。结果表明,最佳工艺参数为:萃取剂浓度10.0%,反萃剂0.5MHCl,被萃液pH值为5.25,搅拌速度700 r/min,相比6∶5。分离系数最高达114。

张阳等[4]研究锂电池浸出液中钴、镍、锂的P507萃取分离方法,通过直接采用草酸反萃富钴有机相得到草酸钴产品。试验对含有53.8 g/L钴的料液进行萃取,研究结果表明最佳萃取条件如下:有机相组成(体积分数)为25%P507+5%TBP+70%磺化煤油,萃取剂皂化率为70%,水相初始pH值为3.5,常温下萃取10 min,有机相与水相的相比O/A为1.5∶1.0。通过3级错流萃取,钴的萃取率达99.5%,锂和镍的萃取率仅为4.9%和3.1%,P507萃取分离钴、镍、锂过程的焓变分别为 -2.043 kJ/mol,-0.812 kJ/mol和 1.586 kJ/mol。直接使用草酸反萃富钴有机相,得到分相良好的油-水-固3相,钴的反萃率达99.5%,反萃后的萃取剂和水相均可再生循环利用。

P507镍钴萃取分离技术成熟可靠、操作简便,但存在如下缺点:(1)由于分离系数的局限,较难有效分离高镍低钴(Ni/Co>50)的硫酸盐溶液;(2)P507对钙有一定的萃取,特别是部分钙共萃进入有机相,当采用硫酸(或硫酸盐)洗涤或反萃时将产生硫酸钙沉淀而影响正常操作;(3)含铁的P507有机相反萃比较困难,要用4~5 mol/L的盐酸或硫酸才能反萃完全,而且反萃铁到一定量时会产生聚合硫酸铁,造成生产困难、有机损耗增大。

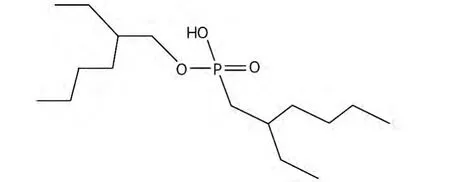

1.2 Cyanex272

Cyanex272是美国氰胺公司二十世纪80年代后期研制出的一种新型分离镍、钴萃取剂,Cyanex272对钴镍的分离系数比同样条件下的P507高出了一个数量级,而且对钙没有萃取性,反萃铁可在低浓度硫酸中进行,适用于分离高镍低钴的硫酸盐溶液。1985年首次用于工业生产,1997年以后西方国家几乎全部采用Cyanex272进行镍、钴分离生产[5]。

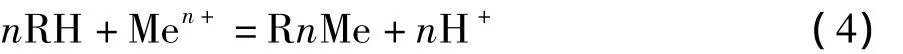

Cyanex272是一种新型分离镍、钴萃取剂,其主要成分是二(2,4,4一三甲基戊基)膦酸,化学结构式如图2所示。

Cyanex272是酸性膦类萃取剂,其分子中POOH基上H可以被金属取代,这与P507类似。在萃取剂浓度、稀释剂、温度、金属离子浓度等条件不变,不考虑分子间作用,反应式可简写为[6]:

图2 Cyanex272结构式

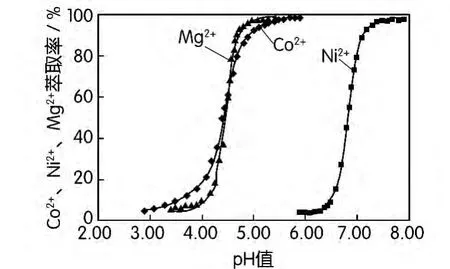

P.E.Taskiridis等[7]研究了用 Cyanex272 从 Mg的硫酸盐溶液中回收镍钴的工艺。图3显示了温度为40℃时,用20%Cyanex 272-D-80 -5%TBP的有机相萃取含0.63 g/L Co2+,3.8 g/L Ni2+,5.75 g/L Mg2+的水相在不同pH值下Co、Mg、Ni的萃取率。由图3可知pH<6.5时,Ni和Co、Mg的萃取率相差很大,可有效分离镍钴。研究发现典型的萃取条件为:有机相20%Cyanex 272溶解在含5%TBP的D-80中,pH=6.0,T=40℃,相比A/O为2.5条件下二级萃取。采用稀硫酸反萃Cyanex 272负载有机相中的 Co和 Mg。硫酸浓度为 4M,反萃温度为40℃,相比A/O=0.5,反萃级数为3。

图3 Co、Ni、Mg 萃取率 - pH 值图

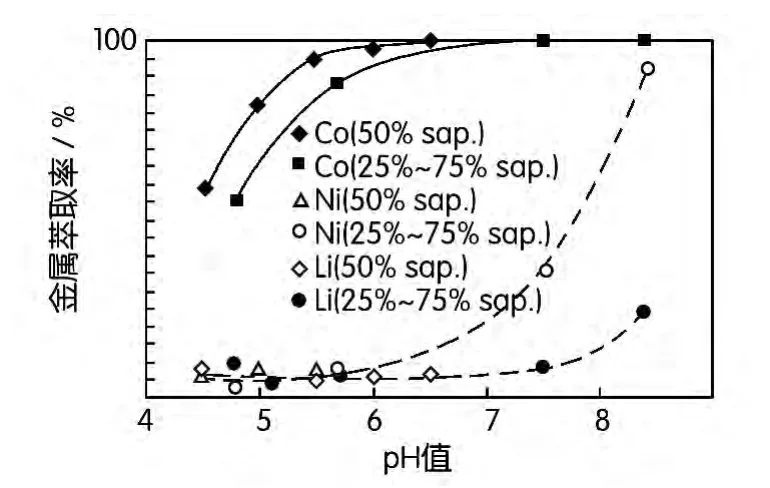

Jingu Kang[8]采用 Cyanex 272 从废弃锂离子电池中回收钴。图4显示了不同pH值和不同皂化率下的Cyanex 272对Co,Ni和Li的萃取率。由图4可知,pH值为6.0时,钴镍的分离系数最大。研究表明,最佳萃取工艺参数为:萃取剂为0.4M皂化率达50%的Cyanex 272,平衡pH值控制在5.5~6.0。钴的萃取率可达95% ~98%,而镍的萃取率约为1%。

B.Ramachandra Reddy 等[9]研究了采用 Cyanex272从废弃Ni-Cd电池盐酸浸出液中分离镉、镍和钴。盐酸浸出液中 Cd、Ni、Co的含量分别为6.2 g/L、21.5 g/L、0.14 g/L。采用 0.6M 的 Cyanex272-煤油,相比 A/O=1∶1,2级萃取 Cd。萃余液中Ni、Co的含量分别为24.5 g/L、0.14 g/L。采用0.03M Cyanex 272,相比 A/O=1.5∶1,3 级萃取 Co,在采用0.12 g/L含Co的溶液做反萃剂,相比A/O=1∶1,一级萃取后Co的浓度达0.329 g/L。萃取Co的萃余液含有大量的Ni,采用1M的TOPS可回收水相的 Ni。

图4 不同pH值和不同皂化率下的Cyanex对Co,Ni和 Li的萃取率

曹康学等[10]总结了金川公司的Cyanex272镍钴分离萃取工艺。在萃取原液用Cyanex272萃取分离镍钴深度净化杂质,采用4级萃取、3级反萃Co、1级洗Co、1级反萃铁工艺,萃余液中的Co<0.001 g/L,其余杂质含量均达到生产Ni9996新液要求,产出的CoSO4溶液中Co 35~45 g/L。试验证明Cyanex272对铅、镁有一定的萃取能力而钙的萃取则很少。萃取过程中铅从0.001~0.001 2 g/L降至0.02~0.18 mg/L,镁从0.1~0.13 g/L降至0.037~0.042 g/L,钙从0.077~0.18 g/L降至0.065~0.15 g/L。

2 胺类萃取剂N235

N235的结构式如图5所示。

图5 N235结构式

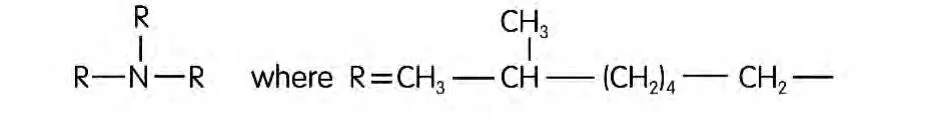

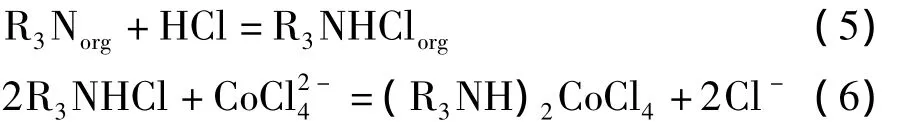

Shen Yong-feng等[11]研究了用 N235从合金废弃物的盐酸浸出液中回收Co和Ni。首先将N235用HCl预处理以形成铵盐。反应方程式如式(5)、式(6)所示。由于Co可与氯离子形成四氯合钴离子,而Ni不能形成络合阴离子,N235能萃取CoCl2-4 离子,进而实现镍钴的分离。通过控制一定的盐酸浓度和Cl-浓度,用30%N235+50%煤油 +20%TBP为有机相,相比为 A/O=2,七级萃取,可以回收99.9%的Co,再用稀盐酸反萃,回收效率为99.2%。

周斌等[12]进行了N235萃取分离废旧镉镍电池中钴和镍的研究。用30%N235+20%TBP+磺化煤油萃取分离废旧镉镍电池中的钴和镍,盐酸的浓度和溶液中氯离子浓度是两个重要的影响因素。氯离子浓度至少要达到200 g/L以上,萃取相比O/A为0.5,采用三级逆流萃取可使萃余液中镍的纯度达到99.9%以上。用水作为反萃取剂,反萃级数为二,经二级逆流反萃,可使有机相中钴基本反萃完全。

范艳青等[13]研究了用N235分离富钴结壳浸出液中的钴镍。钴镍氯化物溶液用N235萃取分离的最佳的萃取工艺条件为室温,相比(O/A)=2~3∶1,混合时间0.5 min。经四级逆流萃取、洗涤与反萃,钴萃取率达99.99%,反萃率达99.81%,反萃液钴镍比达106。萃取分离后得到的氯化钴和氯化镍溶液纯度高,既可满足电解沉积金属的要求,又适于生产高纯化工产品。

3 协同萃取

3.1 P507-P204

王胜等[14]研究了P507-P204协同萃取分离镍钴。以P507为基体,添加不同量P204的复配萃取剂协同萃取体系对镍钴的分离存在正协同效应,通过实验确定的最佳工艺条件为:有机相皂化率70%~75%,皂化时间15 min;有机相组成为30%复配萃取剂(VP507∶VP204=4∶1)+65%磺化煤油 +5%TBP;相比(O/A)=2∶1;平衡时间15 min;水相pH=2。在此条件下,钴的一级萃取率为87.62%。利用复配萃取剂萃取分离高镍低钴溶液有良好的工业应用前景。

3.2 P204-Cyanex302与P204-Cyanex272

D.Darvishi等[15]研究了 Cyanex 272 和 Cyanex302对P204分离镍钴的协同效应。研究发现,Cyanex 302和P204相对于单独的P204有较高的分离系数。而且温度和pH值升高,分离系数也增大。Cyanex 302对P204的协同效果较Cyanex 272的更好。在pH=4.0,T=60 ℃ 时,P204的 βCo/Ni为 13。P204-Cyanex 272(0.3 mol∶0.3 mol)相同条件下的钴镍分离系数为52,P204-Cyanex 302在相同摩尔配比相同条件下钴镍的分离系数达193。

3.3 P507-Cyanex272

目前工业上最常用的萃取剂是P507,这种萃取剂分离级数较多,工艺设备和过程较复杂。Cyanex272虽然对镍钴的分离效果好,但成本较高,难以在实际生产中应用。因此有人开始研究P507-Cyanex272协同萃取分离镍钴以降低成本。

K.Sarangi等[16]研究了 P507、Cyanex 272 及两者混合物萃取分离镍钴。从Ni2+含量为2.0 kg/m3、Co2+含量为0.5 kg/m3的体系中分离镍钴,采用一种萃取剂分离镍钴时,Cyanex 272的分离能力大于P507,采用P507和Cyanex 272协同萃取分离镍钴的分离系数是单独Cyanex萃取体系分离系数的5.6倍,也就是说将增加萃取剂对钴镍的选择性。

夏李斌等[17]研究了P507-Cyanex272协同萃取分离回收废旧镍氢电池中的镍钴金属。结果表明P507-Cyanex272混合萃取剂对Co萃取具有协同效应。协同效应的适宜条件是:协同萃取剂浓度10%,相比(A/O)=2∶1,皂化度70%,温度 50 ℃、pH=5、P507 -Cyanex272 摩尔比3∶2、萃取时间4 min。

4 结论

综上所述,可发现单一萃取剂体系萃取分离镍钴时,Cyanex 272、N235效果优于P507和P204。而Cyanex 272成本高,N235对水相要求高,而且采用氯化物体系,对设备要求高。又加上P507萃取分离效果比P204好,因此,P507在工业上应用最为广泛。为了降低成本,同时提高萃取分离效果,协同萃取体系备受青睐,众多协同萃取体系的钴镍分离系数均高于单萃取体系。因此,协同萃取分离镍钴是今后的发展方向。

[1] 满伯乾.萃取法从废旧锂离子电池回收钴[J].科技与生活,2010,(9):130 -131.

[2] 沈清,孙丰芝,刘洋.2-乙基己磷酸单酯萃取分离钴镍镁试验研究[J].无机盐工业,2000,(6):33-34.

[3] R.A.Kumbasar.Selective extraction and concentration of cobalt from acidic leach solution containing cobalt and nickel through emulsion liquid membrane using PC - 88A as extractant[J].Separation and Purification Technology,2009,64(3):273 -279.

[4] 张阳,满瑞林,王辉.用P507萃取分离钴及草酸反萃制备草酸钴[J]. 中南大学学报(自然科学版),2011,42(2):318.

[5] 王成颜,胡福成.Cyanex272在镍钴分离中的应用[J].有色金属,2001,53(3):1 -4.

[6] P.K.Parhi,S.Panigrahi,K.Sarangi,et al.Separation of cobalt and nickel from ammoniacalsulphate solution using Cyanex 272[J].Separation and Purification Technology,2008,59(3):310 -317.

[7] P.E.Tsakiridis,S.Agatzini-Leonardou.Process for the recovery of cobalt and nickel in the presence of magnesium from sulphate solutions by Cyanex 272 and Cyanex 302[J].Minerals Engineering,2004,17(7-8):913-923.

[8] J.Kang,G.Senanayake,J.Sohn,et al.Recovery of cobalt sulfate from spent lithium ion batteries by reductive leaching and solvent extraction with Cyanex 272[J].Hydrometallurgy,2010,100(3 -4):168-171.

[9] B.R.Reddy,D.N.Priya.Chloride leaching and solvent extraction of cadmium,cobalt and nickel from spent nickel-cadmium,batteries using Cyanex 923 and 272[J].Journal of Power Sources,2006,161(2):1 428-1 434.

[10]曹康学,李少龙.Cyanex272镍钴分离萃取连续扩大试验总结[J]. 中国有色冶金,2011,40(1):30-33.

[11] Y.F.Shen,W.Xue,W.Y.Niu.Recovery of Co(II)and Ni(II)from hydrochloric acid solution of alloy scrap[J].Transactions of Nonferrous Metals Society of China,2008,18(5):1 262 -1 268.

[12]周斌,康思琦,罗爱平.N235萃取分离废旧镉镍电池中钴和镍的研究[J]. 五邑大学学报(自然科学版),2003,17(2):22-25.

[13]范艳青,蒋训雄,汪胜东.富钴结壳浸出液中钴镍的N235萃取分离[J]. 有色金属,2006,58(3):70-72.

[14]王胜,王玉棉,赵燕春.P507-P204协同萃取分离镍钴[J].有色金属,2010,62(3):65 -68.

[15] D.Darvishi,DFHaghshenas,E.K.Alamdari,et al.Synergistic effect of Cyanex 272 and Cyanex 302 on separation of cobalt and nickel by D2EHPA[J].Hydrometallurgy,2005,77(3 -4):227 -238.

[16] K.Sarangi,BR Reddy,RP Das.Extraction studies of cobalt(II)and nickel(II)from chloride solutions using Na-Cyanex272.:Separation of Co(II)/Ni(II)by the sodium salts of D2EHPA,PC88A and Cyanex 272 and their mixtures[J].Hydrometallurgy,1999,52(3):253-265.

[17]夏李斌,谢法正,王瑞祥.P507-Cyanex272协同萃取分离回收废旧镍氢电池中镍钴金属新工艺研究[J].中国有色冶金,2011,40(1):67 -69.