动叶可调引风机变频改造的经济性论证

毛 刚,汤载阳

(1.武汉电之锋技术服务有限公司,湖北 武汉 430000;2. 华北电力设计院有限公司,北京 100120)

1 概述

由于目前绝大部分风机都采用风门挡板调节流量,造成大量的节流损耗,所以风机若采用转速调节,具有巨大的节能潜力。20世纪90年代,随着电力电子技术和计算机控制技术的发展,变频器很快占领电动机调速市场,并向高压领域发展,使采用高压电动机驱动的风机进行变频调速节能改造成为可能。伴随着《火电厂大气污染物排放标准》(GB 13223-2011)于2014年全面实施,国内大多数火力发电厂均已完成了脱硫、脱硝、除尘等项目的增容提效改造,引风机也相应改造为动叶可调的形式。随着新一轮节能减排鼓励政策的实施,对动叶可调引风机进行变频改造也备受关注。

2 改造原则及节能分析

2.1 改造原则

对于330 MW机组,按大中型火力发电厂设计规范(GB50660-2011),每台机组配套两台引风机,,每台风机的压头按设计煤种在锅炉BMCR工况下,烟气系统的计算阻力,且须有20%以上的裕量。风机的总风量裕量不低于设计煤种下锅炉BMCR下烟气量的10%,且宜加10℃~15℃的温度裕量。随着日趋严格的环保要求,原有的引风机都进行引增合一的改造,改造后,引风机轴功率将达到2625 kW(BMCR),单台风机的功率很高,厂用电耗也将提高。是否增加变频器,需从锅炉平均负荷及负荷变化率结合风机本身的性能来做分析。由于此项目引风机选用双级动叶可调轴流风机,本身高效区较宽,适应锅炉负荷变化能力较强。以下为对双级动叶可调轴流引风机变频改造的经济性进行论证。

2.2 节能分析

风机轴功率计算公式:

Ns= QsHφρ/1000/ηF/ηm/Kr( kW)

式中:Ns为轴功率 ( kW);Qs为风机流量 (m³/h);H为风机全压(Pa);φρ为气体压缩系数;ηF为风机空气动力效率;ηm为风机机械效率;Kr为制造厂样板功率数据换算系数。

由风机轴功率公式可知,在风机的流量、全压的参数都一致时,风机的轴功率主要取决于风机的效率,而采用变频调节转速,可以使风机能在较大的范围内一直保持很高的运行效率,这样就大大减少了风机的轴功率的额外损失,达到省电的目的。

对两种(离心和轴流)风机的性能进行比较,图1为定速轴流风机和离心风机性能曲线的重叠。

图1 定速轴流风机和离心风机性能曲线的重叠

由图1可见,离心式风机的最高效率在进口调节门的最大开度处,等效率线和锅炉阻力曲线接近垂直,效率沿阻力线迅速下降。风机能满足TB点(锅炉风机设计点),但在100%MCR点(锅炉满负荷连续运行点)在低效率区,变工况时效率则更低,其平均运行效率比动叶可调的轴流风机要低得多。如采用转速调节,可将风门开到最大,使风机在高效区运行,而通过变频改变风机的转速达到控制风量的目的,风机将在很大的范围内维持高效运行,从而达到很好的节能目的。

而动叶可调的轴流式风机的等效率线与锅炉的阻力曲线接近平行,高效率范围宽,且位置适中,因而调节范围宽。在满足锅炉设计点条件下,100%MCR工况点位于高效区,平均运行效率高。

如采用转速调节,可将风机的安装角固定在高效区,而通过改变风机的转速达到控制风量的目的,风机将在很大的范围内维持高效运行,从而达到节能的目的,但是由于这时的调速范围小,节能效果也就差。所以一般将风机的安装角调到最大,这样虽然会降低一些运行效率,但是却大大增加了调速范围,增设变频器后,风机效率变化见图2。

图2 风机效率变化

3 项目改造实例

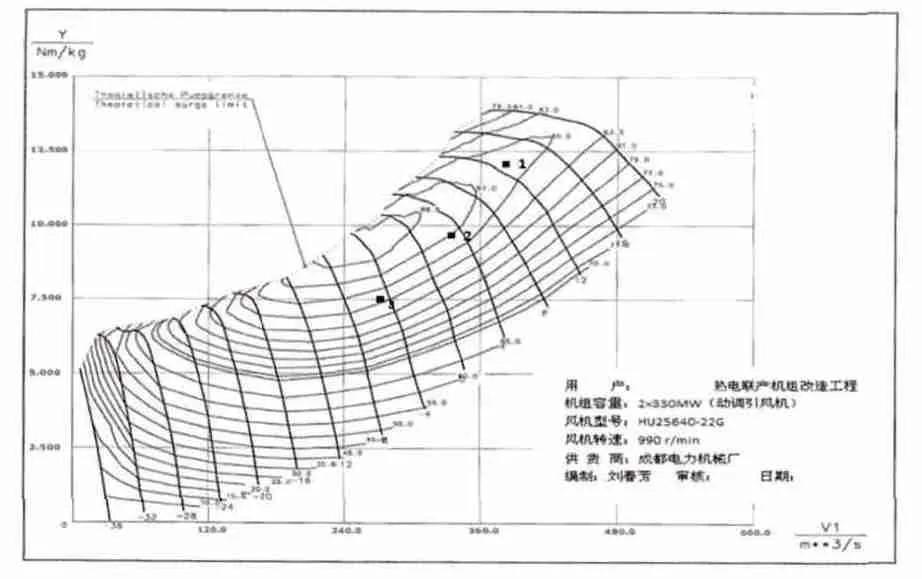

宁夏某热电联产工程装设2台330 MW亚临界参数燃煤发电机组,采用自然循环,四角切向燃烧方式,单炉膛,一次再热,平衡通风,锅炉紧身封闭,室内布置,固态排渣,全钢架悬吊结构Ⅱ型汽包锅炉。由环保类项目增容改造后,配置两台动叶可调式轴流引风机,引风机参数见表1,图3为成都风机厂给出的风机选型性能参数图。

表1 引风机参数汇总

图3 成都风机厂风机选型性能参数图

如图3三点,分别是引风机在TB工况、BMCR工况及80%负荷工况的运行工况点。根据以上的选型数据,在锅炉80%负荷时,引风机效率依旧保持在83%以上。

3.1 节能分析(锅炉年平均负荷大于80%)

根据某热电厂提供的运行数据,机组年平均负荷在82%左右,常年负荷率较高,负荷较为稳定。如此项目改造中,对双级动叶可调引风机再增设变频器,将显得不经济。

按机组常年平均负荷维持在80%以上,如增设变频器节电,保守计算,效率由83%提高 到87%,及提高4个百分点,在80%负荷时,单台风机轴功率为1599 kW左右,即每小时可节约电量64 kWh,年运行小时数按7500小时计,单台风机总节约电量为48万 kWh,按上网电价按0.4元/ kWh计,单台风机总节约电费19.2万元。

通过对变频器厂家的询价了解,国产单台4000 kW电机变频器价格在170万左右,变频器一次性投资较高。

如每台变频器价格定为170万元,单台风机配变频器的投资回收年限为8.86年,相对来说是不经济。

由此可见,对于使用双级动叶可调轴流风机,且锅炉年平均负荷能在80%以上时,引风机增设变频装置是不经济的。

3.2 节能分析(锅炉年平均负荷大于70%)

如锅炉年平均负荷略大于70%时,由风机的性能曲线图可知,风机的效率将有比较大的下降,大约在72%左右,如增加变频装置,风机的效率可提高到83%左右。单台风机轴功率为1200 kW左右,即每小时可节约电量132 kWh,年运行小时数按7500小时计,单台风机总节约电量为99万 kWh,按上网电价按0.4元/ kWh计,单台风机总节约电费39.6万元。如按最低价取值,每台变频器价格定为170万元,单台风机配变频器的投资回收年限为4.2年,相对来说这又是经济的。

4 结语

随着环保要求的日趋严格,现阶段大多数火力发电厂均已经使用动叶可调轴流引风机。动叶可调风机加装变频装置是否经济,从而实现节能的目标,我们还需从机组的年平均负荷、机组的运行小时数、当地上网电价及结合引风机本身的性能特性来进行判断。

由于理论计算的烟气阻力本身存在误差,或电厂燃烧煤质发生变化,加之引风机选型时有较大的余量,这就可能产生引风机的选型不能与烟气系统的完美匹配,从而导致风机效率偏低的情况时有发生。

对于年平均负荷较低、风机选型偏离最高效率区域且年运行时间较长的机组,可以推荐采用增设变频装置,节约电量,以起到积极的节能减排作用。

对于轴流风机,它有驼峰形的性能曲线这一特点,理论上决定了轴流风机有不稳定工作的区域,当风机的实际工作点移动至不稳定区域时,就有可能引起风机失速及喘振等现象的发生。因此在轴流引风机项目改造之前,应充分了解机组负荷的变化情况,风机具体运行工况点等,以避免失速及喘振问题的发生。

实际风机在运行过程中,风机的控制系统得到锅炉的信号后,根据流量、压力等来调整动叶的安装角度来匹配锅炉的负荷变化,如此系统再增加变频的控制调节装置,控制系统将变得比较复杂,不利于实际的运行管理。

因此,在机组的实际运行负荷不是偏离设计值太大的情况下,动叶可调轴流风机增设变频器的必要性不是很大。

[1]GB50660-2011,大中型火力发电厂设计规范[S].

[2]DL/T468-2004,电站锅炉和风机选型和使用导则[S].

[3]孙研.风机产品样本(上册、下册)[M].北京:机械工业出版社,2003.

[4]魏新利.泵与风机节能技术[M].北京:化学工业出版社,2011.