玻璃纤维复合材料缺陷的太赫兹光谱检测实验分析

郭小弟,王 强,谷小红,陈锡爱,范昕炜

玻璃纤维复合材料缺陷的太赫兹光谱检测实验分析

郭小弟1,王 强2,谷小红1,陈锡爱1,范昕炜2

(1. 中国计量学院 机电工程学院,杭州 310018;2. 中国计量学院质量与安全工程学院,杭州 310018)

复合材料压力容器缺陷无损检测成为目前的研究热点。基于太赫兹技术(透射式THz-TDS系统和BWO成像系统)在室温下对玻璃纤维样品进行无损检测,获得了分层缺陷样品在0.2~1.8THz范围内的折射率谱和吸收谱、夹杂金属和热损伤缺陷样品的成像数据。结果表明,太赫兹技术对玻璃纤维分层缺陷、夹杂金属和热损伤缺陷检测效果明显,适用于局部检测对整体性能的判断。

THz-TDS;BWO成像;玻璃纤维;无损检测

0 引言

复合材料是由两种或多种元素组成的材料,其有效地改善了原材料本身存在的强度低和抗疲劳性低等物理特性,且克服金属材料不耐腐蚀等不足,代替了金属压力容器和压力管道[1]。通常来说,复合材料表面硬度和强度都比金属材料低。纤维缠绕增强材料属于典型的复合材料,广泛应用于车辆CNG(compress natural gas)气瓶。纤维缠绕材料的缠绕层间强度较低,当气瓶从高处跌落或和利器撞击(如与后备箱中行李之间的碰撞)会造成冲击损伤,制造或使用不当会使内胆与缠绕层之间发生脱粘等不同类型的损伤[2]。传统的复合材料无损检测多采用超声波和声发射检测方法,曾光宇等[3]应用超声C扫描技术获得了玻璃纤维材料气孔、夹渣和疏松等缺陷的多组数据。刘怀喜等[4]采用声发射法采集了玻璃纤维复合材料的损伤信号。

太赫兹时域光谱(terahertz time-domain spectro- scopy,简称THz-TDS)技术是基于超快激光技术的远红外波段光谱测量新技术[5-6],利用物质对THz辐射的特征吸收分析物质成分、结构等信息。近些年来,很多学者利用THz-TDS技术对复合材料领域做了大量的实验研究。Kwang-Hee等人[7]对厚纤维气瓶缠绕材料进行太赫兹透射研究,分析时域光谱,验证了太赫兹时域光谱和成像技术对复合材料无损检测的可行性。Stoik等人[8]对航空用复合材料进行不同时间和温度的热损伤,并开展实验,获得样品的折射率图和吸收谱。Wietzke等[9-12]应用太赫兹连续成像系统对聚乙烯等材料进行检测,结果表明THz成像技术可清晰检测出样品分层、夹杂等缺陷。但利用THz光谱技术对玻璃纤维分层、热损伤、金属夹杂等缺陷的检测分析国内外还较少有文献报道。

本文基于透射式THz-TDS系统和BWO (backward wave oscillator,返波振荡器)成像系统对玻璃纤维样品缺陷进行无损检测,提取玻璃纤维样品(100mm×80mm×10mm)分层缺陷的太赫兹时域光谱。获得玻璃纤维样品(25mm×20mm×5mm)夹杂金属和热损伤成像数据。分析实验结果、探索分层缺陷时域数据的变化规律以及金属夹杂和热损伤缺陷的成像效果,对上述缺陷进行检测鉴别。

1 实验

1.1 实验原理

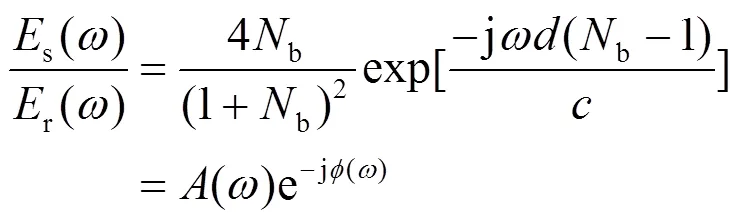

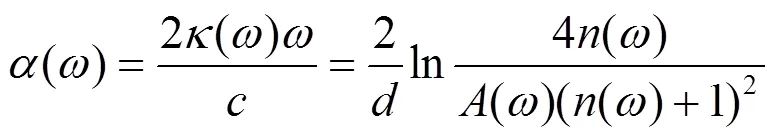

如图1所示,0()为入射的太赫兹信号,在氮气环境中传播距离后,得到参考信号为r():

r()=0()e-jN()d/c(1)

式中:()是样品的复折射率;为样品的厚度;为角频率;为真空中的光速。

通过样品玻璃纤维时信号为s(),其带有样品玻璃纤维的信息。根据Fresnel方程得:

s()=0()abexp[-j()d/]ba(2)

实验时,样品周围的介质为氮气(a≈1),则太赫兹波透过样品时的传递函数为[13]:

式中:b是样品后表面接触介质氮气的复折射率;()和()分别为样品和参考信号的振幅模的比值和相位差。因此样品的折射率和吸收系数为[13]:

()=()/d+1 (4)

式中:()是样品的消光系数;()和()分别为样品的折射率和吸收系数。由式(4)和(5)可知,样品厚度精度直接影响到样品的折射率和吸收系数。

1.2 实验装置

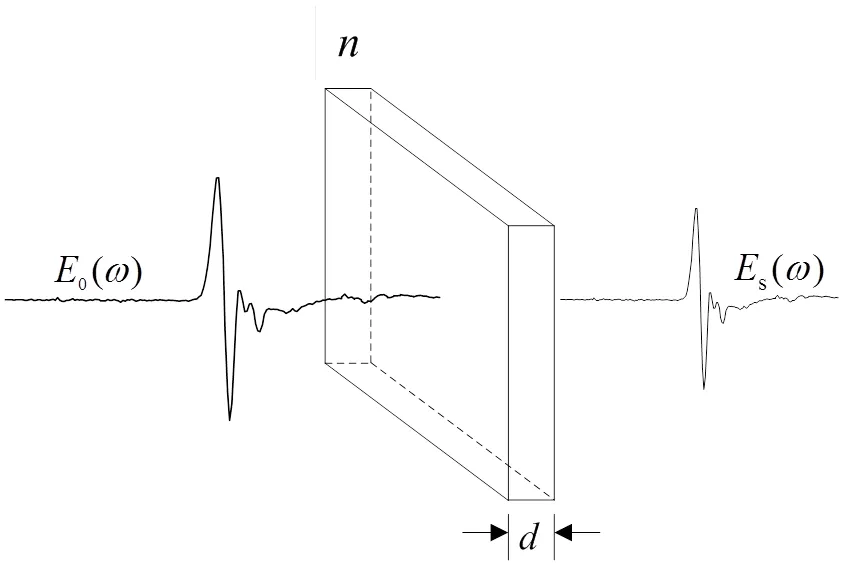

本文中实验部分共涉及2类实验:透射式THz-TDS系统检测和BWO连续太赫兹波成像检测。

透射式THz-TDS系统装置光路如图2所示,该系统核心部件是钛宝石飞秒脉冲激光器,中心波长为800nm,脉宽小于100fs,重复频率为80MHz,输出功率960mW[14-15]。利用本系统对玻璃纤维样品分层缺陷检测,得到样品的THz时域光谱。

试验在室温下(约292K)进行,THz光路罩在充有氮气的箱体内(图2中虚线框),箱内相对湿度为4.0%。在信号扫描过程中,实验系统的信噪比为1000dB,谱分辨率超过40GHz。

图1 THz波透射玻璃纤维样品示意图

图2 THz-TDS装置光路图

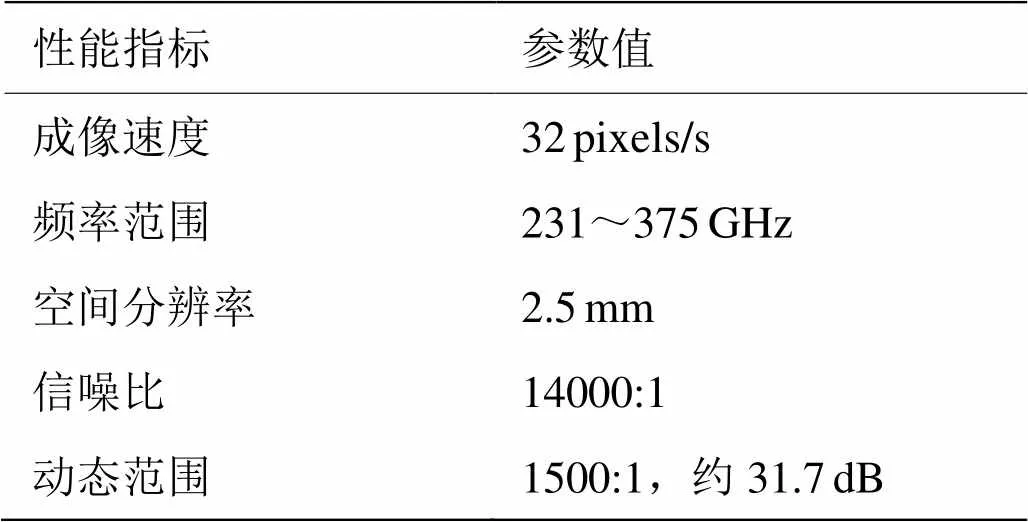

表1为BWO连续成像系统的主要参数,实验时,样品放置于样品架上,调整THz射线与样品的角度到垂直状态,无需充氮气和降低湿度,开启扫描,采取X-Z二维逐点扫描方式进行,计算机记录扫描信息并成像[16]。利用本系统对玻璃纤维样品夹杂金属和热损伤缺陷检测,得到样品的成像数据。

表1 BWO连续成像系统参数

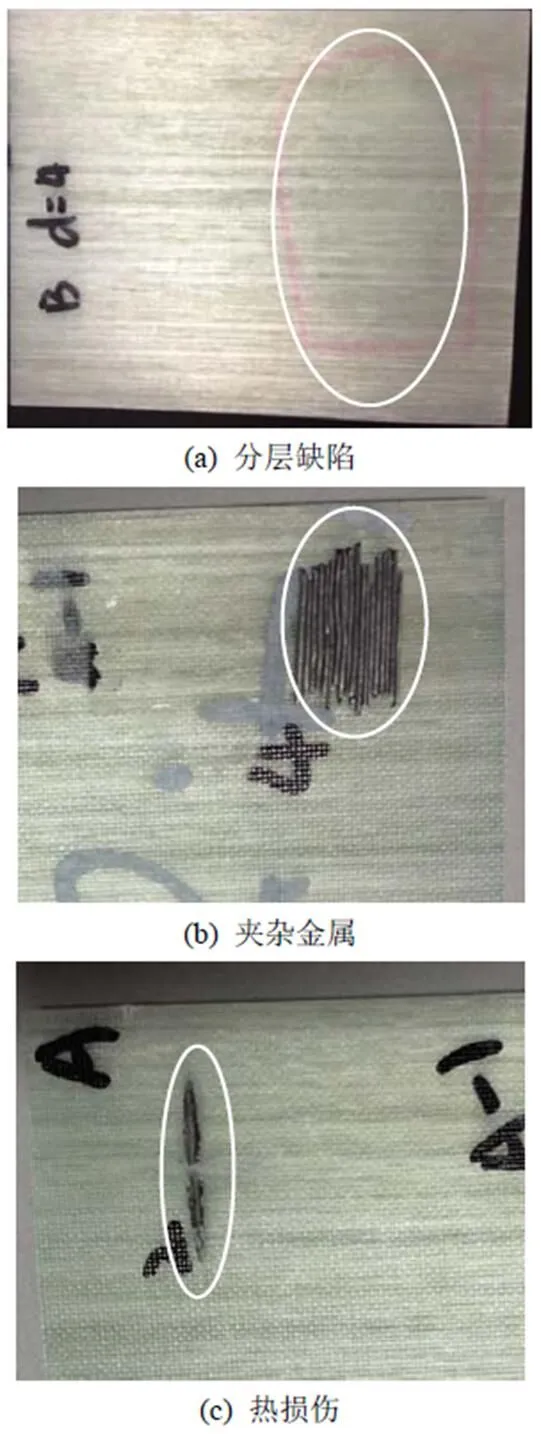

1.3 实验样品

实验样品有:玻璃纤维分层缺陷(夹杂聚四氟乙烯,样品大小为100mm×80mm×10mm)、玻璃纤维夹杂金属缺陷(样品大小为25mm×20mm×5mm)和玻璃纤维热损伤缺陷(样品大小为25mm×20mm×5mm),实验样品如图3所示。

图3 玻璃纤维样品光学图示

实验样品来自河北石家庄某公司缠绕车间,纤维缠绕材料是由直径约10mm的纤维丝捻成。缠绕过程中,将纤维线浸入环氧树脂后缠绕到模板上,达到一定厚度时,停止缠绕。最后将缠绕板压制成型,按要求切割样品。按照工艺要求缠绕时树脂的理论比例占40%~60%。使样品结构均匀,前后表面基本保持平行,以减少THz波透过样品过程中多重反射的影响。

2 实验结果分析与讨论

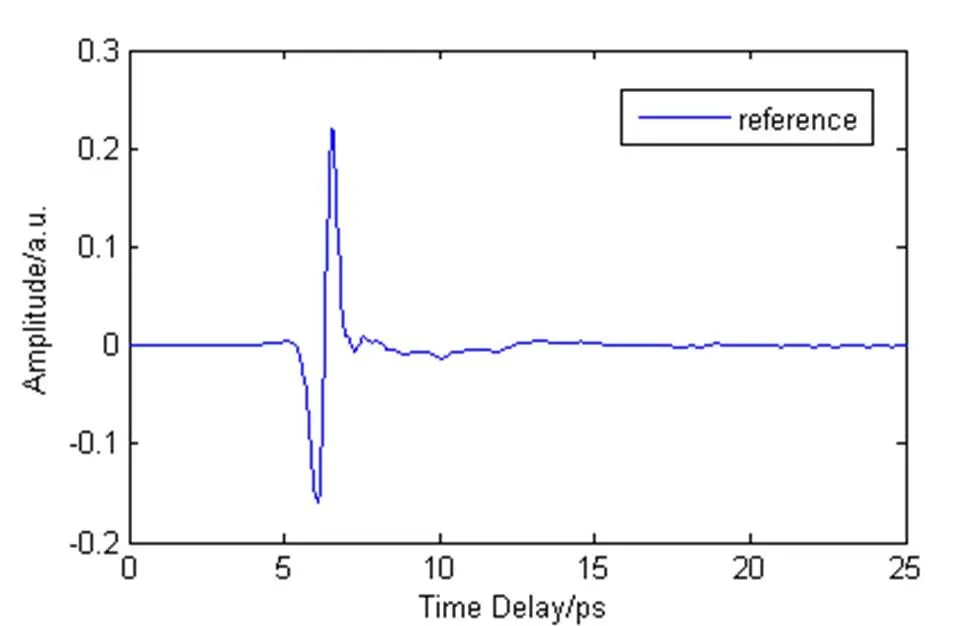

基于透射式THz-TDS系统检测玻璃纤维分层缺陷的实验结果如图4所示,图4(a)为THz波透过参照氮气的时域波形,图4(b)为THz波透过无缺陷的玻璃纤维和有缺陷的玻璃纤维的时域波形,其中包含了振幅和相位信息。

(a)

(b)

图4 玻璃纤维分层缺陷的THz时域波形图

Fig.4 THz time domain waveform of glass fiber delamination defect

由图4(b)和4(a)比较可知,样品信号相对于氮气信号有一定的幅值衰减和时间延迟,无缺陷样品信号的幅值约为参考信号的2%,时间延迟37ps,首先由于THz波在样品中的折射率大于在氮气中的折射率,其次玻璃纤维样品对THz波的吸收高于氮气及样品表面及内部的反射和散射造成以上结果;有缺陷的样品信号的幅值约为参考信号的2%,时间延迟41ps。由图4(b)可知,有缺陷的样品信号的幅值是无缺陷的样品信号的97%,时间延迟4ps。这是由于玻璃纤维夹杂的聚四氟乙烯对THz波的吸收大于玻璃纤维造成的。

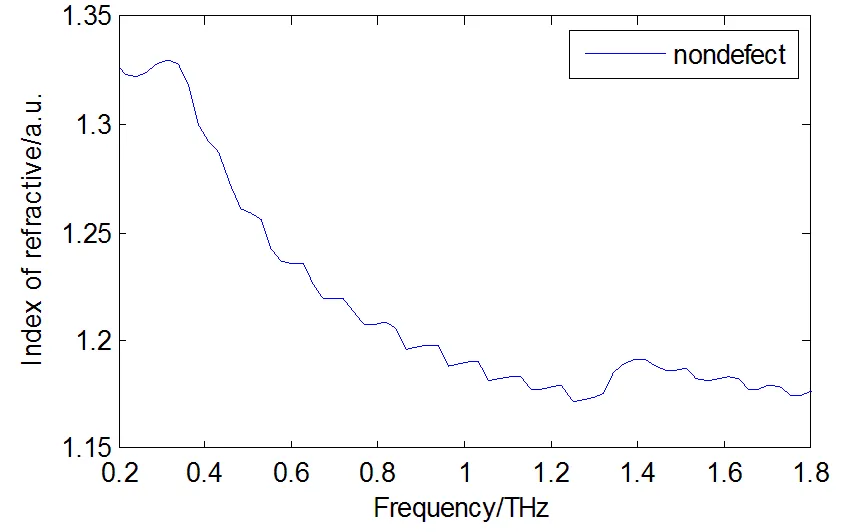

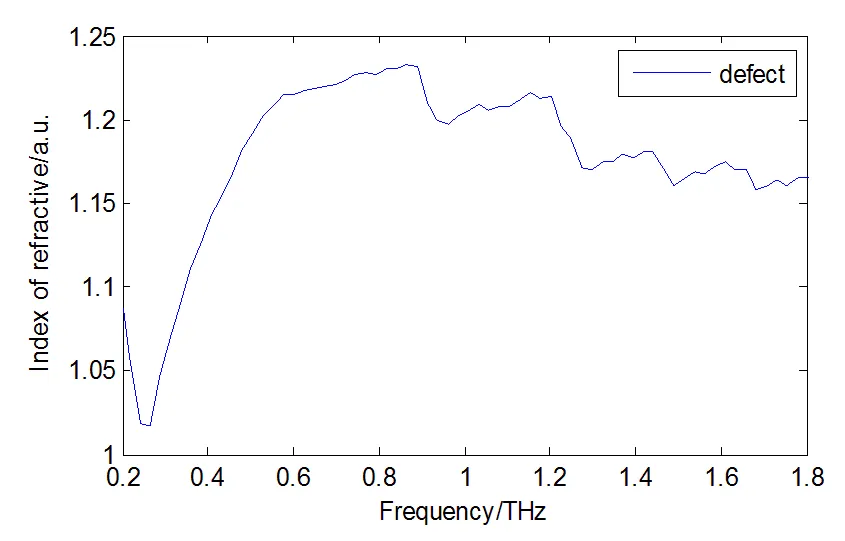

对如图4所示的时域数据进行快速傅里叶变换,根据公式(4)和(5)计算了玻璃纤维样品有缺陷和无缺陷的折射率和吸收系数,结果如图5、6所示。

从图5(a)和图6(a)可知无缺陷玻璃纤维样品折射率随着频率的增加而缓慢下降,但是有缺陷的玻璃纤维样品的折射率在0.25~0.85THz范围内随着频率的增加而增加,在0.85~1.8THz范围内随着频率的增加而缓慢下降。这可能是由于光色散和样品结构缺陷的吸收引起的。而且折射率的每处显著变化都与吸收谱中的特征吸收峰所对应,这与Kromers-Kronig方程一致,说明在吸收峰附近,样品呈反常色散现象。从图5(b)吸收谱可得到,样品在0.84THz、1.35THz、1.54THz、1.63THz处均存在1个明显的特征吸收峰。经分析认为是玻璃纤维样品中纤维结构和环氧树脂引起的。从图6(b)可得到,样品在0.6THz、0.91THz、1.06THz、1.63THz处均存在1个明显的特征吸收峰。经分析认为是玻璃纤维样品中纤维结构、环氧树脂和夹杂的聚四氟乙烯引起的。

(a)

(b)

图5 无缺陷样品的折射率和吸收系数

Fig. 5 Refractive index and absorption coefficient of the no defect sample

(a)

(b)

图6 缺陷样品的折射率和吸收系数

Fig.6 Refractive index and absorption coefficient of the defect sample

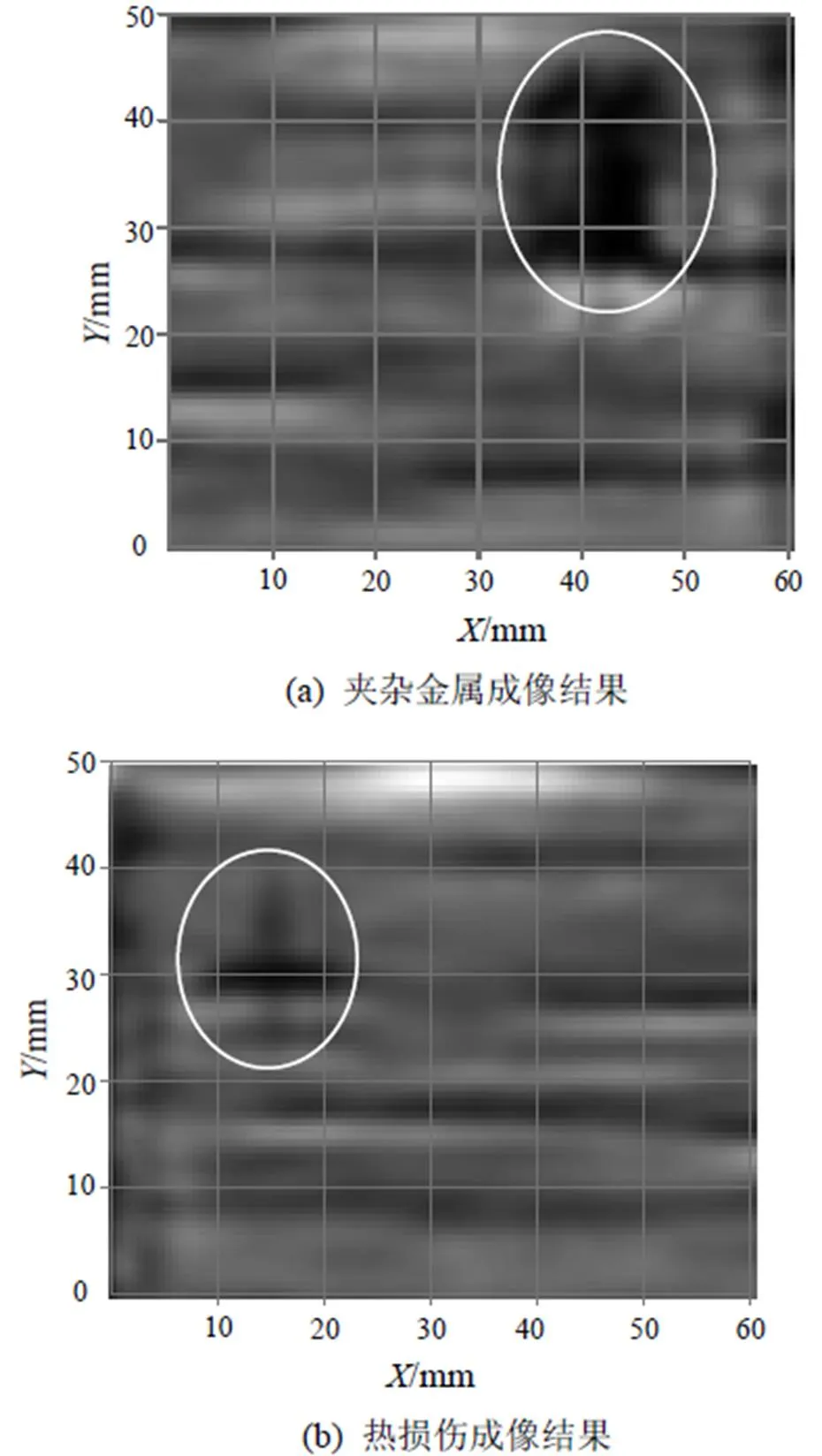

基于BWO连续太赫兹波成像系统对玻璃纤维样品夹杂金属和热损伤缺陷检测结果如图7所示。

图7 BWO系统成像结果

如图3(b)和图7(a)所示,该样品缺陷为5mm厚的玻璃纤维中夹杂=0.5mm的低熔点焊锡丝,缺陷面积约为10mm×15mm。因为介电材料对THz波是不透明的,当波透射到焊锡丝时,其作为介电性良好的导电材料,将THz波全部反射。金属材料与玻璃纤维材料不同的THz波特性使其在成像时能清晰的显现出,图7(a)中,成像结果出现暗色块状区域,观察样品发现此处焊锡丝与玻璃纤维样品没有完全贴合,存在较浅的空气层。如图3(c)和7(b)所示的热损伤缺陷是由300℃的电烙铁持续烫划造成。缺陷呈“十”字,横轴长10mm,纵轴长13mm,宽约1mm。图7(b)中轴方向有长12mm,宽2mm的深色区域,与原图相符。但轴方向上的显示不够清晰,经与实物对比,发现轴方向上的烫伤深度较轴浅,太赫兹波在透射时走过的距离更长,能量损耗更多,峰值下降,因此未能在图案中完全显示。图7(b)中位于轴8mm、18mm、28mm、42mm处,轴方向出现4条长约20~30mm不等的黑色暗纹,是由玻璃纤维复合材料样品在制作过程中纤维和环氧树脂的分布不均匀造成的,并非样品缺陷。

3 结语

1)基于透射式THz-TDS系统得到10mm厚玻璃纤维分层缺陷在0.2~1.8THz波段的时域波形,分析其吸收谱和折射率谱。结果表明该系统对玻璃纤维分层缺陷具有良好的检测效果。

2)BWO连续太赫兹波成像系统对5mm厚玻璃纤维夹杂金属和热损伤缺陷检测,检测效果明显。可通过成像的THz光谱数据分析表面无损的玻璃纤维样品,尤其适用于通过局部检测对整体性能的判断。

3)成像结果中缺陷与样品中实际尺寸存在的比例关系,损伤程度与成像幅值之间关系确定是下一步的研究方向。

[1] 肖艳. 玻璃纤维复合材料的应用[J]. 模具制造, 2013(4): 76-80.

Xiao Y. The application of glass fiber composite materials[J]., 2013(4): 76-80.

[2] 廖晓玲. 太赫兹光谱技术在复合材料无损检测中的应用研究[D]. 杭州: 中国计量学院, 2015: 1-3.

Liao X L. The research of terahertz spectrum detection technology applied in nondestructive testing of composite material[D]. Hangzhou: China Jiliang University, 2015: 1-3.

[3] 曾光宇, 王浩全, 张秀丽. 玻璃纤维材料声学检测研究[J]. 弹箭与制导学报, 2004(2): 67-69.

Zeng G Y, Wang H Q, Zhang X L. Research on measuring acoustic characteristics of glass fiber[J].,,, 2004(2): 67-69.

[4] 刘怀喜, 马润香, 张恒. 声发射法在复合材料飞轮试件损伤检测中的应用[J]. 无损检测, 2008, 30(1): 48-51.

Liu H X, Ma R X, Zhang H. The application of acoustic emission method on the damage detection to composite flywheels[J]., 2008, 30(1): 48-51.

[5] 许景周, 张希成. 太赫兹科学技术和应用[M]. 北京: 北京大学出版社, 2007: 1-7.

Xu J Z, Zhang X C.[M]. Beijing: PEKING UNIVERSITY PRESS, 2007: 1-7.

[6] 魏华. 太赫兹探测技术发展与展望[J].红外技术, 2010, 32(4): 231-234.

Wei H. The prospects for T-Hz detection techniques development[J]., 2010, 32(4): 231-234.

[7] Im K H, Hsu D K, Chiou C P, et al. Influence of terahertz waves on the penetration in thick FRP composite materials[C]//, 2014: 1568-1575.

[8] Stoik C D, Bohn M J, Blackshire J L. Nondestructive evaluation of aircraft composites using transmissive terahertz time domain spectroscopy[J]., 2008, 16(21): 17039-17051.

[9] Wietzke S, Jördens C, Krumbholz N, et al. Terahertz imaging: a new non-destructive technique for the quality control of plastic weld joints[J]., 2007, 2: 07013-1-5.

[10] Jansen C, Wietzke S, Wang H, et al. Terahertz spectroscopy on adhesive bonds[J]., 2011, 30(1): 150-154.

[11] Jansen C, Wietzke S, Peters O, et al. Terahertz imaging: applications and perspectives[J]., 2010, 49(19): E48-E57.

[12] Jansen C, Wietzke S, Wang H, et al. Terahertz spectroscopy on adhesive bonds[J]., 2011, 30(1): 150-154.

[13] Timothy D D, Richard G B, Daniel M M. Material parameter estimation with terahertz time-domain spectroscopy[J]., 2001, 18(7): 1562-1571.

[14] Wang H L, Wang Q. Modeling the THz spectrum of the bentazone[J]., 2011, 9(11): 110011-1-5.

[15] 叶全意, 杨春. 光子学太赫兹源研究进展[J]. 中国光学, 2012, 5(1): 1-11.

Ye Q Y, Yang C. Recent progress in THz sources based on photonics methods[J]., 2012, 5(1): 1-11.

[16] 王华泽, 吴晗平, 吕照顺, 等. 太赫兹成像系统分析及其相关技术研究[J]. 红外技术, 2013, 35(7): 391-397.

Wang H Z, Wu H P, Lv G S, Liang B X. Research on THz imaging system and related technologies[J].2013, 35(7): 391-397.

Analysis of Terahertz Spectroscopic Inspection Experiment forGlass Fiber Composite Material Defects

GUO Xiao-Di1,WANG Qiang2,GU Xiao-Hong1,CHEN Xi-Ai1,FAN Xin-Wei2

(1.,,310018,;2.,,310018,)

Defect nondestructive test of composite pressure vessel has become a hot research field at present. The glass fiber winding reinforced composite material was detected nondestructively at room temperature by the THz technology (transmission THz-TDS system and BWO imaging system). Measurement of the sample gained the absorption coefficient and refractive index of delamination defect from 0.2THz to 1.8THz and imaging data including metal and thermal damage. The results show that THz technology has obvious defect inspection effect on the samples of glass fiber lamination, including metal and thermal damage. The method can be applied to determine the overall performance of the local inspection.

THz-TDS,BWO imaging,glass fiber reinforce plastic,nondestructive testing

TB322

A

1001-8891(2015)09-0764-05

2015-06-08;

2015-07-17.

郭小弟(1991-),男,硕士研究生,主要从事太赫兹光谱技术应用研究。E-mail:505126972@qq.com。

谷小红(1977-),男,副教授,主要从事自动化装置与检测、信号处理。E-mail:xhgu@cjlu.edu.cn。

浙江省自然科学基金项目,编号:LY14E040002,LQ14F05003;质检公益性行业科研专项资助,编号:201410025。