二甲醚精馏分离序列的能耗分析

藏志伟, 杨巨生, 黄 伟

(1.太原理工大学 电气与动力学院, 太原 030024; 2.太原理工大学 化学化工学院, 太原 030024)

藏志伟, 杨巨生*, 黄 伟

(1.太原理工大学 电气与动力学院, 太原 030024; 2.太原理工大学 化学化工学院, 太原 030024)

针对浆态床一步法直接合成二甲醚的精馏过程,应用Aspen Plus过程模拟软件对二甲醚精馏过程中可能的分离序列进行模拟,并与实验数据进行对比,使模拟计算结果正确可信,再运用热量方法和火用方法对各个分离序列进行详细的热量计算和火用计算,并对各个分离序列的能耗进行比较和分析.模拟计算结果表明,浆态床一步法直接合成二甲醚最节能的分离序列为先分离水,再分离甲醇,最后分离二氧化碳和二甲醚.

分离序列; 二甲醚; 精馏; 能耗分析

二甲醚是一种清洁的煤基含氧燃料,是柴油的理想替代燃料[1],受到越来越多的关注.以浆态床一步法直接合成二甲醚的工艺是可行的,符合中国国情的需要.对整个生产流程而言,二甲醚的精馏对其生产能力,产品质量,能源消耗,原料消耗,环境保护都有重大影响.精馏装置属于化工过程中高能耗的装置[2],所以对二甲醚精馏分离序列的研究就具有重要的经济意义.二甲醚精馏分离序列的研究是从可能的分离序列中寻找满足一定性能指标和约束条件的最优序列.文献[3-4]从理论和方法上对精馏分离序列做了深入的探索.本文以能耗分析为依据,应用Aspen Plus过程模拟软件对二甲醚精馏工艺流程进行模拟,再运用热量方法和火用方法,对二甲醚精馏过程中可能的分离序列进行能耗分析,用以确定最优分离序列.

1 二甲醚精制分离序列的合成和流程的建立

1.1 分离序列合成

分离序列的合成方法,大都把分离序列中的分离单元看成是简单分离器.考虑到二甲醚分离序列的复杂性,假设[5]二甲醚精馏过程的分离只采用精馏作为分离方法且不考虑热集成.将C个组分的混合物分离成C个产品,需要C(C-1)个简单分离器,而分离序列数Sc可用计算公式[6]:

(1)

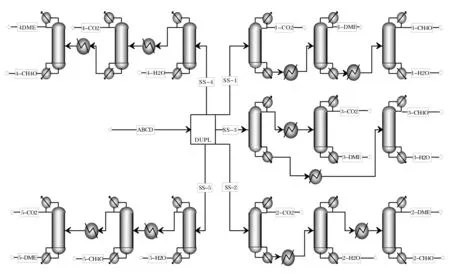

浆态床一步法制备的二甲醚产物中主要含DME、H2、CO、CO2、N2、CH3OH和H2O共7种物质,因为H2,CO,N2是制取二甲醚的原料气,且沸点远低于产物,所以可以先把H2、CO、N2作为一种物质分离出去.问题就简化为二氧化碳、二甲醚、甲醇和水分离成4个纯组分,故可能的分离序列有5种.将A、B、C、D分别对应二氧化碳、二甲醚、甲醇和水,ABCD混合物为初始状态,终止状态为A、B、C、D纯净物,5种可能的分离序列流程如图1所示.在图1中,SS-1(分离序列一)的分离顺序为首先分离出二氧化碳,然后分离出二甲醚,最后分离出甲醇和水.

1.2 分离序列流程的建立

浆态床一步法直接合成二甲醚的反应产物,经冷却吸收后以0.85 MPa,30℃进入二甲醚精馏系统,通过不同的分离序列,采出合格的二甲醚产品(≥99.9%)和甲醇产品(≥99.9%),精馏塔冷量由塔顶冷凝器提供,热量由塔釜再沸器提供.例如在SS-1中,原料经一级精馏塔,二氧化碳等经塔顶排出外界,塔釜的物料经换热后进入二甲醚精馏塔,二甲醚产品经塔顶采出,塔釜的物料经换热后通入甲醇精馏塔,甲醇产品经塔顶采出,塔釜的废水排出外界.

精馏塔的进料物流主要组分是二甲醚,甲醇,水以及少量的二氧化碳.常压下,二甲醚的沸点是-24.9℃,若系统的操作压力为常压,塔顶冷凝器很难对其进行冷却.甲醇在常压下的沸点是64.7℃,操作压力可在常压下进行,故模拟时,二甲醚的操作压力为0.821 MPa,甲醇的操作压力为0.101 MPa.在进行工艺流程模拟时,选择合适的物性模块和物性方法是决定模拟结果精确性的关键,根据浆态床一步法直接合成二甲醚的工艺流程参数,精馏塔单元模块选用RadFrac模块,该模块适用于二甲醚,甲醇与水这类强极性物的多级气-液接触分离工艺,精馏系统物性模型采用NRTL-RK模型,该物性模型适用于分离物质中含有水,甲醇等极性物质以及精馏塔的操作压力较低.图1是利用Aspen Plus模拟的二甲醚精馏分离序列流程.这种模块化建模方法只要在各个模块中输入相应的数据,就可运行程序得到精馏出口各物流成分及相关参数,并利用相关参数进行能耗分析计算.

图1 分离序列模拟Fig.1 Flow chart of separation sequence

1.3 模型的验证

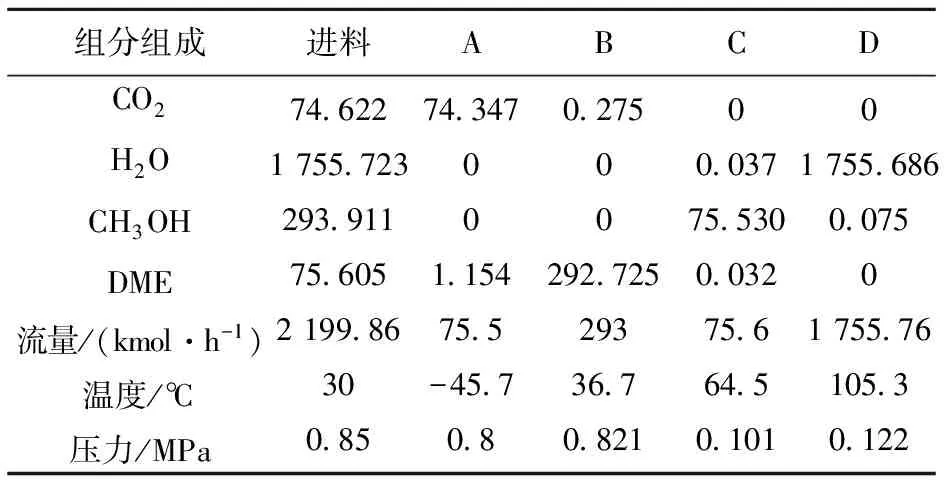

通过对国内外提出的分离工艺研究发现,华东理工大学的分离工艺流程较为合理,但其原料组分的摩尔分率与浆态床一步法直接合成二甲醚的实际反应过程不符[7].为了便于进行精馏分离工艺能耗的计算和比较,首先采用华东理工大学的原料组分进行分离工艺的模拟,如表1所示.模拟结果与华东理工大学实验数据进行对比,证实工艺流程的合理性(回收率和纯度).然后以表2的原料组分为研究对象进行能耗的计算,同时为了满足具体的分离任务和技术指标[8],规定各个分离序列的出口组分如表2所示.

表1 模拟数据与实验数据对比(摩尔分率)

表2 原料组成和产品组成(摩尔流量)

2 精馏塔能耗计算模型

精馏塔所包含的塔釜再沸器和塔顶冷凝器属于换热过程单元,其中冷凝器的作用是将塔顶蒸汽冷凝成液体,部分冷凝液作塔顶产品,其余作回流液返回塔顶,使塔内汽液两相间的接触传质得以进行,而再沸器将塔釜液体部分汽化后送回精馏塔,使塔内汽液两相间的接触传质得以进行.图2为精馏塔分离过程示意图,Q表示该体系与外界热的交换,主要指精馏塔所包含换热单元,即塔顶冷凝器和塔底再沸器.同时规定,热量从环境传给精馏塔为正.在精馏过程的能耗分析中将塔顶冷凝器和塔底再沸器独立于塔体另行处理.即将塔顶冷凝器和塔釜再沸器与塔体切开分别处理[9],其中冷凝器的冷却介质为1 bar,20℃的冷却水,再沸器的加热介质为4.5 bar,420℃的蒸汽.

2.1 热量分析计算模型

热量分析是根据能量数量守恒原理,以热效率为基本准则,揭示能量在数量上的转换、传递、利用和损失情况,根据能量守恒原理,则热量平衡方程:

Qnf+Qnq-Qne=Qnk,

(2)

式中,Qnk为精馏过程的热量损耗,Qnf,Qne和Qnq为进料物流带入的热量,产品物流带出的热量和精馏塔换热过程的热量,包括物流物理热和物流化学热.主要热量计算如下.

a) 物流的化学热Qn,ch:

Qn,ch=726.6YCH4O+1324.8YCH3OCH3,

(3)

式中,YCH4O,YCH3OCH3分别代表物流中CH4O,CH3OCH3的物质的量.

b) 物流的物理热Qn,ph:

Qn,ph=m∑xihi.

(4)

式中,hi为组分i的焓值,xi为其所占的容积分数,m表示物流的流量,其中采用偏差函数法计算组分i的焓值,其计算公式如下:

(5)

热效率是用于衡量过程中热量利用程度和评价系统用能的优劣.热效率ηq计算如下式:

(6)

式中,ηq为热效率,QneCH4O,QneC2H6O为精馏过程中有效输出热量,即甲醇产品和二甲醚产品输出的热量.QneH2O,QneCO2为精馏过程中无效产品输出热量,即水和二氧化碳输出热量.Qnqin,Qnqout分别为冷却水,加热蒸汽输入系统和输出系统的热量.

2.2 火用分析计算模型

目前,能源化工系统普遍采用T0=298.15 K,P0=101.325 kPa为基准状态,火用计算一般包括热流火用和物流火用.物流火用分为物理火用,化学火用和混合火用3部分.精馏系统的混合火用计算十分繁琐,为此对其计算方法加以简化,用扩散火用表示,同时为了便于计算,精馏系统的火用分为热流火用,物理火用和化学火用,其中物流的物理火用分为扩散火用,温度火用和压力火用.

火用分析是根据火用的平衡关系,以火用损和火用效率为评价指标,揭示有用能的转换、传递、利用和损失情况,火用分析能够真正揭示出能量系统的损失,并由此分析减少损失的措施.根据热力学第二定律,从火用的概念出发,在任何不可逆的过程中,必定会有一部分火用转变为火无,火用的总量减少,这部分因转变成火无而减少的火用,称之为不可逆过程的火用损失,简称火用损.精馏系统火用平衡方程:

Exf+Exq-Exe=Exk,

(7)

式中,Exk为精馏过程的火用损耗;Exf,Exe和Exq分别为进料物流带入的火用,产品物流带出的火用和换热过程的火用,主要火用计算如下.

a) 物流的热流火用:

(8)

式中,T0为环境温度.

b) 物流的物理火用:

(9)

c) 物流的化学火用:

(10)

式中,i表示组分,L0和V0分别为物流的基准状态的液相分率和气相分率,x0,i和y0,i分别为组分i基准状态的液相组分摩尔分率和气相组分摩尔分率,分别为组分i的液相和气相的基准态纯组分的化学火用,公式参见文献[11].

火用效率是用于衡量过程中火用的利用程度和评价系统完善性指标,火用效率计算如下式:

(11)式中,ηe为火用效率,EneCH4O,EneC2H6O为精馏过程中有效输出火用,即产品甲醇和二甲醚输出的火用.EneCO2,EneH2O为精馏过程中无效产品输出火用,即产品二氧化碳和水输出火用.Enqin,Enqout分别为冷却水,加热蒸汽输入系统和输出系统的火用.

3 计算结果与分析

3.1 热量分析

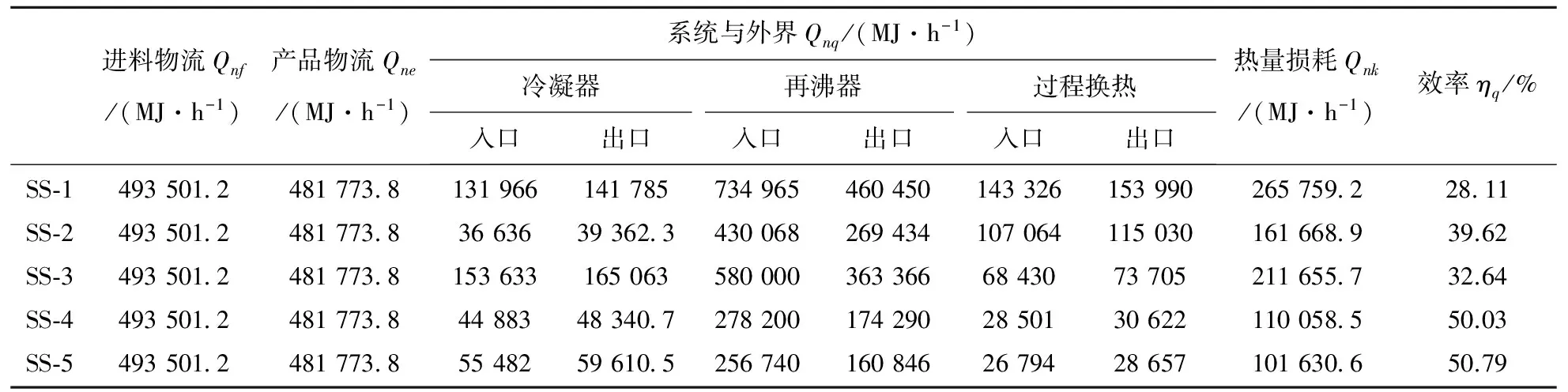

表3为二甲醚精馏分离序列的热量分析表,由表3可知输入系统的热量分为3个部分,分别为进料带入热量.冷却水与蒸汽带入的热量.输出系统的热量分为3部分,产品输出的热量,冷却水输出的热量和蒸汽输出的热量.不同分离序列的进料组分以及产品组分相同,所以其进料以及产品的热量值相同,分别为456 933.5MJ/h和420 646.6MJ/h,其中产品输出热量包括二氧化碳输出热量8 436.84MJ/h,二甲醚输出热量309 748.9MJ/h,甲醇输出热量57 586.02MJ/h和水输出热量44 874.8MJ/h.不同分离序列分离顺序不同,冷却水和加热蒸汽提供的热量不相同.例如在分离序列二中,入口冷却水和蒸汽提供的总热量为397 288.2MJ/h,输出的总热量为387 210.9MJ/h,分离序列四提供的总热量为240 315.2MJ/h,输出系统的总热量为230 237.8MJ/h.两者热量损耗相同,但输入热量不同,其热效率不同.综合比较各个分离序列的热量输入与输出,分离序列五是最优分离序列,与分离序列一(热量损耗最大)相比,热量损耗降低11 737.4MJ/h,热效率提高了75.46%.

表3 分离序列的热量分析

3.2 火用分析

表4为二甲醚精馏分离序列的火用分析表,从上表可以看出,进料输入系统的火用值493 501.2MJ/h,输出系统的二氧化碳的火用值为9 264.557MJ/h,二甲醚的火用值为366 802.6MJ/h,甲醇的火用值为56 016.84MJ/h以及水的火用值为49 689.78MJ/h.不同分离序列冷却水提供的火用值和加热蒸汽提供的火用值不相同.由于冷却水属于低品质的能量,而蒸汽属于高品质的能量,所以输入系统的蒸汽火用值越大,其损耗也越大.例如在分离序列一中,蒸汽输入的火用值最大,其火用损耗也最大,对应的效率也最低.如果在精馏过程中减少蒸汽输入的火用值,可以降低精馏过程的火用损耗,提高火用效率.精馏的实质就是利用溶液组分沸点或饱和蒸汽压不同进行分离.各个组分的沸点不同,分离不同组分的火用损耗不同.例如,二氧化碳和二甲醚的沸点相差最大,最易分离,分离二氧化碳和二甲醚的火用损耗最小为27 324.29MJ/h;而甲醇的沸点为337.75K,水的沸点373.15K,两者相差最小,最难分离,分离甲醇和水的火用损耗最大为74 861.09MJ/h,为此分离序列的选择应尽量避免甲醇和水的直接分离.不同分离序列的分离顺序不同,其火用损耗不同,例如,在进料组分相同的情况下先分离二氧化碳的火用损耗比先分离水的火用损耗减少6 447.1MJ/h;先分离二氧化碳比先分离甲醇的火用损耗减少4 842.5MJ/h.综合比较各个分离序列的火用损耗以及火用效率,分离序列五为最优分离序列,与分离序列一(火用损耗最大)相比,火用损耗降低了164 128.6MJ/h,火用效率提高了80.86%.

表4 分离序列的火用分析

4 结论

1) 应用AspenPlus模拟二甲醚精馏过程,并在满足进料物流组分和产品组分相同的情况下研究不同分离序列精馏过程中热量损耗和火用损耗.

2) 热量分析计算得出热量损耗最小的分离序列为分离序列五,其热量损耗值为42 913.4MJ/h,热效率为53.22%.与分离序列一(热量损耗最大)相比,热量损耗降低11 737.4MJ/h,热效率提高了75.46%.

3) 火用分析计算得出火用损耗最小的分离序列为分离序列五,其火用损耗值为101 630.6MJ/h,火用效率为50.79%.与分离序列一(火用损耗最大)相比,火用损耗降低了164 128.6MJ/h,火用效率提高了80.68%.

4)火用计算结果表明,二甲醚精馏分离序列能耗不同的原因是由于进料组分的物性和分离顺序的不同导致分离难易程度和高品质能量利用率的不同.为此,只有综合考虑所分离物系的具体特性、能耗等因素,才能找到经济合理的分离序列.综合比较分析得出,分离序列五的节能效果最显著,其分离顺序为先分离水,再分离甲醇,最后分离二氧化碳和二甲醚.

[1] 吴海燕. 清洁替代燃料二甲醚的环境效益及产业化分析[J].工业技术经济, 2006, 25(6):130-133.

[2] 唐宏青, 房鼎业, 唐锦文. 合成气一步法制二甲醚的分离方法[P].中国专利,1448411A.2004-11-24.

[3] 董宏光, 王 涛, 秦立民, 等. 精馏分离序列综合邻域结构的研究[J].化工进展, 2004, 23(2):205-209.

[4]CHENLi,GAOZhihui,DUJian,etal.Asimultaneousoptimizationmethodforthestructureandcompositiondifferencesofamassexchangenetwork[J].ChineseJournalofChemicalEngineering, 2007, 15(2):254-261.

[5] 韩媛媛, 应卫勇, 房鼎业. 二甲醚精制分离序列的动态规划[J].华侨大学学报:自然科学版, 2010, 31(1):65-68.

[6]ThompsonRW,KingCJ.SynthesisofSeparationSchemes[R].Berkeley:LawrenceBerkeleyLaboratory,1972.

[7] 乔英云, 谢克昌, 田原宇. 合成气一步法直接合成二甲醚分离工艺和分离设备的研究[D].太原:太原理工大学,2010.

[8] 赵 毅, 吴雪梅, 潘艳秋, 等. 精馏操作型问题的讨论[J].化工高等教育, 2008(05): 92-93.

[9]LeitesIL,SamaDA,LiorN.Thetheoryandpracticeofenergysavinginthechemicalindustry:somemethodsforreducingthermodynamicirreversibilityinchemicaltechnologyprocesses[J].Energy, 2003(28): 55-97.

[10] 童景山. 流体热物理性质[M].北京:北京石化出版社, 1996: 76-79,347-360.

[11] 朱明善. 能量系统的火用分析[M].北京:清华大学出版社, 2003: 27-128.

[12] 李 璟, 钱 宇. 能量化工系统系统的火用分析与生命周期评价[D].南京:华南理工大学, 2011.

Energy analysis in separation sequence for dimelthyl ether distillation system

ZANG Zhiwei, YANG Jusheng, HUANG Wei

(1.College of Electrical and Power Engineering, Taiyuan University of Technology, Taiyuan 030024;2.Institute of Chemical Technology, Taiyuan University of Technology, Taiyuan 030024)

According to the distillation system of dimethyl ether synthesized by one-step method from syngas in a slurry reactor, this paper utilizes the Aspen Plus software to simulate the system process. But to make sure the correctness, experiment data must be collected to adjust the Aspen Plus software. Energy method and exergy method were used to analyze each process of distillation. Then the loss of energy and exergy in separation sequence were compared and summarized. The results showed that the separation sequence, which water is first separated, then the methanol is separated, carbon dioxide and dimethyl ether are separated finally, is the minimum loss of energy and exergy in distillation system.

separation sequence; dimethyl ether; distillation; energy analysis

2015-01-17.

山西省科技攻关项目(20110313026-2).

1000-1190(2015)03-0406-05

TQ028;TQ015.2

A

*通讯联系人. E-mail: yangjushenggd65@126.com.