基于F-T合成的浆态床热流场CFD模拟及优化

班庆普, 杨巨生, 藏志伟

(太原理工大学 电气与动力工程学院, 太原 030024)

基于F-T合成的浆态床热流场CFD模拟及优化

班庆普*, 杨巨生, 藏志伟

(太原理工大学 电气与动力工程学院, 太原 030024)

重点研究了以F-T反应(费托合成)为基础的浆态床内的热流场及气体在床体内部上升运动变化过程.用CFD热流场模拟软件Fluent对工业规模的浆态床反应器中的气液固流动状况进行了研究,计算出不同时间不同位置流体的参数详细情况和变化过程,获得浆态床操作温度、操作压力、进气速度对床层中气含率和混合物平均停留时间等参数变化的规律,进一步认识浆态床内部瑞流流动的规律,为具有相似流场特性的浆态床的放大设计提供理论基础和依据.

F-T合成; 浆态床; 优化模拟

气液固三相浆态床反应器具有结构简单、分散效果均匀、传递性能优良等特点,成功应用在煤制合成气合成油以及煤制合成气合成甲醇产业化工艺中,显示了浆态床反应器在煤化工等领域的巨大发展潜力[1].浆态床反应器在产业化进程还有许多问题需要解决,主要原因在于浆态床反应器的放大很困难.一般固定床反应器的放大是通过增加列管数来实现的,而浆态床反应器的放大只能通过增加反应器的直径.浆态床反应器放大存在的主要问题有:分布器堵塞、逆流、催化剂分布不均匀、温度分布不均匀等.压力增加会改变反应器内部的流体流动特性,从而影响到质量和热量传递;而且压力增加以后,反应器内部的热量很难及时移走,反应器内温度分布不均匀,不利于维持反应速度和提高催化剂寿命,现有浆态床反应器仍然存在偏流、沟流和床内部件堵塞,没有系统考虑气固、气液分离因素.虽然浆态床反应器具有许多优点,但由于反应器内的传递和反应过程非常复杂,影响因素众多,因此用于费托合成的工业浆态床反应器仍存在设计与放大困难的问题. 准确的反应器模型能提供反应器内的流体力学、浓度场和温度场等信息,为实现浆态床反应器的工业放大提供有效的理论指导.CFD技术应用在新产品开发、工程研究与优化设计是本世纪的重要发展方向.相比于传统实验研究周期长、人力物力投资大等缺点,CFD方法以其计算能力强、后期对数据处理能力强、计算结果直观易见、能较系统地从分布器的各种设计参数对其布气性能的影响进行分析而得出各参数对分布器性能影响的一般规律等优点,对浆态床装置参数优化及反应器放大设计具有很大的意义[2].

1 浆态床F-T合成的理论及模型

1.1 F-T合成反应及其反应动力

浆态床是费托合成的关键核心装置,费托合成是指合成气(CO 和 H2)在催化剂作用下生成烃类和其他物质的反应,是一个存在气(合成气等)、液(烃类产物等)、固(催化剂)三相的复杂反应过程[3].根据浆态床的流动特性,把床层内的主要流动理想简化为气-液-固三相湍动流,其内部发生的主要反应过程包括如下反应:

由上述反应可知在浆态床内进行的是CO 和 H2参与的生成烯烃的放热反应,反应速率主要有下边方程控制:

(1)

式中,r为产物生成率,a为与脱附速率有关的值(cm3催化剂·h·cm3),b为与产物吸附有关的值(atm-3,1atm=0.1MPa).当CO/H2为2∶1,反应温度为493K时,a为43,b为187.反应温度为503 K时,a为55,b为194.当反应温度为513 K时,a为67,b为208.当反应温度为523 K时a为72,b为214[4].在对该过程模拟过程中通过编写UDF程序(用户自定义函数)来实现反应压力和温度具体的模拟过程匹配.

1.2 CFD模型的选取

通常描述浆态床内流动的CFD模型有两种:Euler/Lagrangian模型和Euler/Euler模型.Euler/Lagrangian模型将流体作为连续相、颗粒视为离散体系,用牛顿第二定律建立单颗粒运动方程,研究体系中流体颗粒两相动力学特性[5].该方法计算工作量庞大,距商业化应用还有一定距离.Euler/ Euler模型将颗粒作为拟流体,认为流体相和颗粒相是共同存在且相互渗透的连续介质,采用类似于Navier-Stokes方程的形式,引入流固相间作用曳力,建立两相流动模型方程和本构关系.在动理学理论提出之前,动量方程中流体和颗粒相有效黏度系数以及固体压力项中颗粒碰撞模量采用经验方法来估算.根据浆态床内流动特性的特点,Euler/Euler模型能比较准确的反应出床层内的流动特性,故本文选取该模型.

2 模型及计算区域的离散

本文研究模型是根据中科院山西省中试工艺所使用的千吨级浆态床实验装置为模板,该装置反应器内径3 m,总床高15 m的一个近似圆柱体的反应容器.其主要内部构造为一个反应器中预先装填有固体催化剂颗粒和惰性液态溶融石蜡,达到反应器液位,合成气(CO+H2)从下层反应气入口旋流进入反应器,以气泡形式进入浆态床反应器,经非稳态过程后,反应器形成气、液、气相的流态化形态[6].分别考察不同进气速度(0.06 m/s、0.08 m/s、0.1 m/s、和0.12 m/s)、反应压力(2.5 MPa、3.0 MPa、3.5 MPa和 4.0 MPa)和反应温度(493 K、503 K、513 K、523 K和533 K)对反应器内部端流状况影响.因为论文的模拟中装态床尺寸很大,壁面对于内部端流状况的影响极为有限[7].

3 模拟结果及分析

3.1 进气速度对浆态床反应器热流场的影响

CO和H2合成气(Syngas)进入浆态床之后,在催化剂的催化作用下进行反应,进气速度不仅影响着反应过程和反应时间的长短,还对床层内的气体流向和流型有较为重大的影响[7],本文重点模拟了不同进气速度下浆态床内部反应的过程,模拟所用部分装置参数和操作参数情况如下:静液进气线速度为0.06 m/s、0.08 m/s、0.1 m/s、0.12 m/s,操作压力和温度分别为4.0 MPa和513 K.得到的结果如图1~图4.

图1 0.06 m/s时的热流场图Fig.1 Diagram of 0.06 m/s heat flow field

图2 0.08 m/s时的热流场图Fig.2 Diagram of 0.08 m/s heat flow field

图3 0.10 m/s时的热流场图Fig.3 Diagram of 0.10 m/s heat flow field

图4 0.12 m/s时的热流场图Fig.4 Diagram of 0.12 m/s heat flow field

通过CFD软件对不同操作条件下浆态床内部流动及热流场分布情况进行了模拟,进一步探索了浆态床内部复杂的流动规律,常见操作变量的变化对浆态床内部多相流反应过程的影响规律有了进一步的认识,更加深入了解床层内气体流动情况,对比几种不同的流速可以发现在低速(0.06 m/s和0.08 m/s)情况下容易造成床层内部部分区域出现反应死区,会导致部分区域反应强度过大而造成热量过多的聚集,虽然浆态床内部浆液有较好的传热散热能力,但是长期运行过程中这些反应死区的出现必然会导致床层内部出现温度差造成浆液物性参数发生变化,进而影响运行过程的安全性[8].可以通过在这些部位加装扰流装置和强化高温区域的换热来实现对浆态床反应器设计的优化处理的目的.在高速(0.12 m/s)情况下则容易发生反应过程还未完全结束,气体就从顶部逃逸出去,这必然会造成合成产物转化率低下,不能充分分反应.最终发现0.10 m/s气速下浆态床内部反应较为充分,气体能够在床层内均匀分布并且参与反应过程,这说明该气速下浆态床内部有一个很好的流型分布情况.

3.2 反应条件对浆态床反应器转化率影响

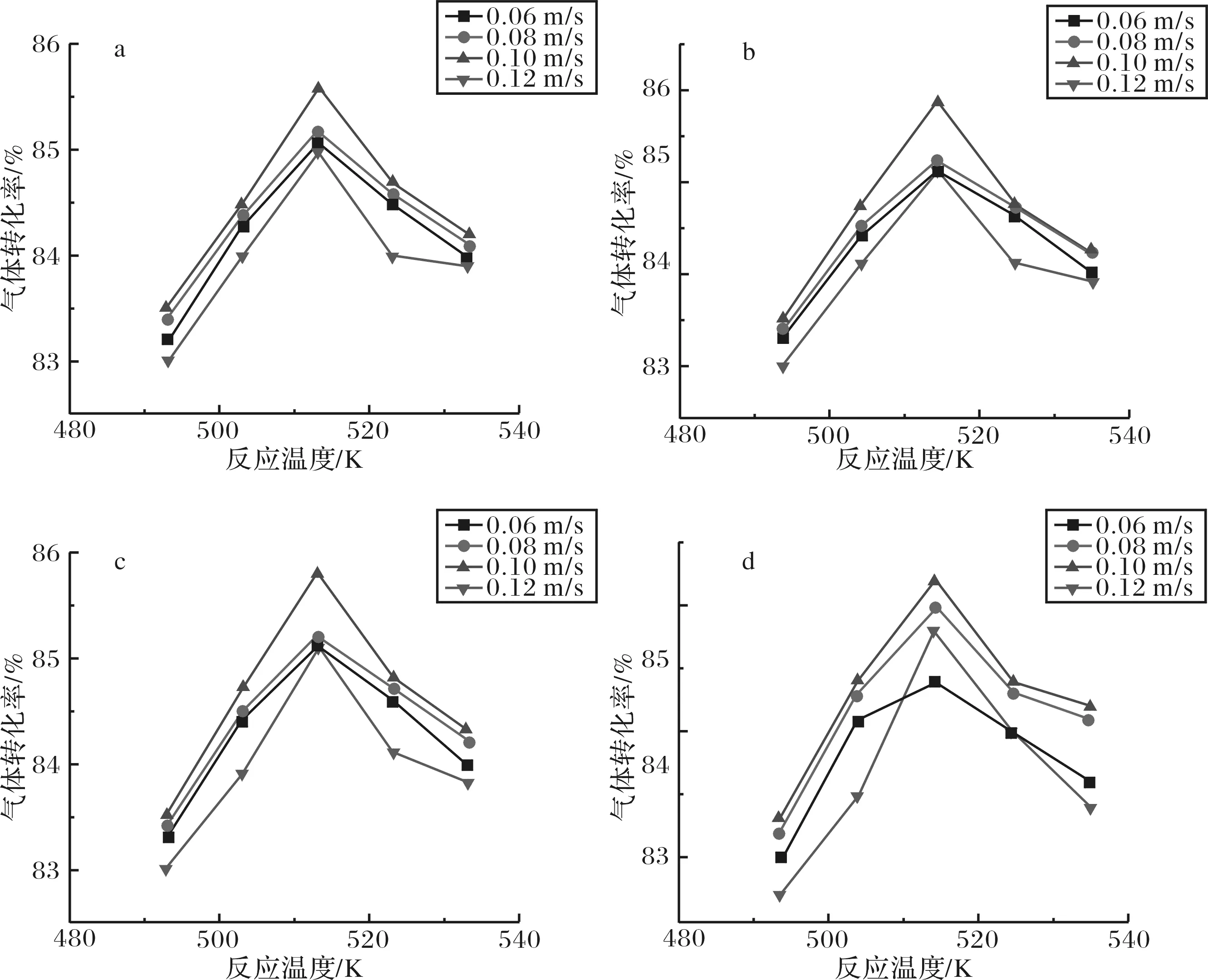

反应温度对浆态床内部的石蜡浆液的性质影响不大,但是却对床层内部的气体的性质(气体粘性和密度)有较大的影响,由于浆态床是三相处于流化状态的反应器,气体性质的变化必然会带来液体性质的改变,反应压力时刻影响着气体在浆液中的行进,从而对浆态床内部不同位置处的气含率有较大的影响,从而直接对床层内的化学反应过程及反应产物有较大的影响,气体含量的大小能够直接反映出该位置气体转化率的大小[9].在模拟数据处理后可以得出出口位置处为反应完的气体的剩余比例,进而得知最终该反应过程有多少合成气反应生成了液体烃类.本文通过CFD模拟大致得出了在不同的压力下浆态床内部气含率和速度以及反应温度的变化关系,进而得出浆态床内部转化率的大小.浆态床内部的气体转化率随温度和进气速度的变化趋势见图5所示.

(a:2.5 MPa, b:3.0 MPa, c:3.5 MPa, d:4.0 MPa)

图5为浆态床反应器内部床层中气体转化率随温度和压力的变化趋势.在其他条件不变的情况下,随着操作温度的提高,床层中气体转化率呈先升高后下降趋势.

3.3 反应压力和速度对床层内气体停留时间的影响

不同的反应压力对浆态床内部产生影响的作用机理比较复杂,压力的不同对浆态床内部固体和液体的性能影响不大,但是却能显著改变气体的物性参数.在不同的气速下,操作压力的变化主要是对气体在整个床层内的停留时间有比较大的影响,而气体在床层内的停留时间则对反应的进行程度和目标产物有较大的影响.如果部分气体在床层内停留时间过长,容易造成过度反应,生成物的碳链长度增加,生成一些我们不希望得到的重质烃类,这些产物不仅会粘附在床层内催化剂的表面,渐渐包裹住催化剂致使催化剂失去活性,并有最终致使反应器停机的风险[10].因此气体在浆态床反应器床层内的停留时间是浆态床反应器一个很重要的检测指标,本文通过模拟得到了不同压力和进气速度下气体在床层内停留时间的影响过程.

表1 不同压力和温度下气体在床层内的停留时间

表1为在0.10 m/s下模拟计算得到的合成气在浆态床内部的停留时间,从表中可以看出气体停留时间和温度压力等操作条件并不成线性相关,其交互影响结果较为复杂,所以在浆态床运行过程中要时刻注意对这些参数的控制和检测.

4 结论

CFD软件可以较好的模拟出不同操作条件下浆态床内部流动及热流场分布情况,进一步探索了浆态床内部复杂的流动规律,常见操作变量的变化对浆态床内部多相流反应过程的影响规律有了进一步的认识,更加深入了解床层内气体流动情况,如在低速情况下容易造成床层内部部分区域出现反应死区,会导致部分区域反应强度过大而造成热量过多的聚集,虽然浆态床内部浆液有较好的传热散热能力,但是长期运行过程中这些反应死区的出现必然会导致床层内部出现温度差造成浆液物性参数发生变化,进而影响运行过程的安全性.可以通过在这些部位加装扰流装置和强化高温区域的换热来实现对浆态床反应器设计的优化处理的目的.有些工况下气体在浆态床内部停留时间过短造成反应不充分就从床层顶部逸出,这必然会造成目标产物的合成浓度过低,不利于提高反应转化率.有些气体在床层内停留时间过长则容易发生过度反应,生成碳链长度更长的重质烃,这些产物不仅会粘附在床层内催化剂的表面,渐渐包裹住催化剂致使催化剂失去活性,并有最终致反应器停机的风险.

1)通过模拟发现了不同进气速度在床层内的流动情况,并得到了合成气在浆态床内部湍流化的过程和状态规律,不同的进气速度对浆态床内部反应过程有着较大的影响,并且通过对比得出0.1 m/s的进气速度,反应压力3.5 MPa,反应温度为513 K的操作压力下是最佳的浆态床反应条件.

2)产物转化率会随着反应温度的升高,先升高后降低,这说明浆态床反应器在运行过程中存在一个最佳的反应温度,大概在513 K左右.这也对浆态床内部换热设备的设计提出了较为严格的要求,不能使热量在床层内大量集聚.

3)常见的操作温度和压力对气体在浆态床内部的停留时间产生的影响有交互作用的效果,和大多数文献中描述的一样,其相互作用的机理比较复杂,需要进一步对他们的作用机理进行研究.

[1] 杨巨生, 张永发, 戎文华, 等. 复合循环流化床煤气化方法及设备[P].CN1730617A,2006-02-08.

[2] 高晓根, 刘文东, 魏耀东, 等. 液固流化床内床层动态特性的 CFD 模拟[J]. 燃料化学学报, 2006, 34(4): 492-498.

[3] 苏宜丰, 于遵宏. 新型浆态床反应器结构优化与流体流动特征的研究[D].上海:华东理工大学,2008.

[4] Andrey A Troshko,Franz Zdravistch. CFD modeling of slurry bubble column reactors for Fisher-Tropsch synthesis[J].Chemical Engineering Science, 2009, 15(8):42-65.

[5] 方 磊, 徐伟池, 郭金涛, 等. 浆态床加氢合成技术与应用[J]. 化工中间体, 2012 (4): 13-17.

[6] 门卓武, 阙国和. 操作变量对大型浆态床反应器流体力学特性的影响[J]. 化工学报, 2002, 53(1): 4-10.

[7] 卢 佳, 王丽军, 张 煜, 等. 费托合成浆态床速度分布和浓度分布的模拟及其影响规律[J]. 化学反应工程与工艺, 2010 (3): 204-210.

[8] 杨 涛, 唐晓津, 张占柱. 费托合成反应器模型研究进展[J].过程工程学报, 2012, 6(10):152-243.

[9] 贺 龙, 王永刚, 公维博, 等. 焙烧温度对浆态床甲烷化催化剂的影响[J]. 煤炭转化, 2012, 35(4): 72-76.

[10] 李志红, 宋雅君, 左志军, 等. 浆态床二甲醚合成催化剂失活因素研究[J]. 燃料化学学报, 2011, 39(8):627-632.

CFD Simulation and optimization of F-T synthesis in the heat flow field of slurry bubble column reactor

BAN Qingpu, YANG Jusheng, ZANG Zhiwei

(College of Electrical and Power Engineering, Taiyuan University of Technology, Taiyuan 030024)

This paper focuses on the research of heat flow and syngas movement in the slurry bubble column reactor. The status of solid-gas-liquid in slurry bubble column reactor was analyzed using the CFD software. The details and change process of different time and position were also calculated. Thus, the variations of parameters of the slurry bubble column reactor on the bed gas holdup and mixture average residence time were obtained including temperature, pressure and inlet velocity. These results provided further understanding of the internal turbulent flow rules of the reactor and theoretical basis for designation of slurry bubble column reactor scale-up.

F-T synthesis; slurry bubble column reactor; optimization and simulation

2015-02-23.

山西省攻关项目(20110313026-2).

1000-1190(2015)05-0753-05

TQ546.4

A

*通讯联系人. E-mail: 395890395@qq.com.