矿渣-脱硫灰基固结剂的尾砂固结效果

张发文 李 垚 余 倩 王 凯

(河南农业大学林学院,河南 郑州 450002)

矿渣-脱硫灰基固结剂的尾砂固结效果

张发文 李 垚 余 倩 王 凯

(河南农业大学林学院,河南 郑州 450002)

为开发利用矿渣和脱硫渣,以矿渣和脱硫灰为主要原料,掺入少量石灰石和活性激发剂后,粉磨制得矿渣脱硫渣基固结剂(矿渣、脱硫灰、石灰石、激发剂的配合比为81∶13∶2.5∶3.5),并以该固结剂为胶凝材料,以2种不同性质的尾矿为固结对象,对比了固结剂料浆和32.5#水泥料浆的流动度、保水性以及不同养护龄期固结体的无侧限抗压强度。结果表明:固结剂的基本性能指标达到,甚至优于32.5#水泥;固结剂料浆的流动度、保水性均略高于相同条件下的32.5#水泥料浆;提高固结剂的掺量、延长养护时间,其固结体的无侧限抗压强度越高;相同条件下,固结剂固结尾矿的能力明显优于水泥,固结剂掺量为5%时固结体的无侧限抗压强度和水泥掺量为10%的固结体的强度相当。因此,矿渣-脱硫渣基固结剂可以替代32.5#水泥用于尾矿的固结。微观分析表明,随着养护龄期的延长,胶凝材料的水化反应越来越充分,凝胶逐渐充填尾矿颗粒间隙,固结体越来越密实,抗压强度越来越高。

矿渣 脱硫灰 固结剂 流动度 保水性 无侧限抗压强度

尾砂是矿山选矿后产生的固体废物,产量极大,一般堆存在尾矿库内[1]。据报道,我国现存尾矿库约1.2万座,尾矿总堆积量达百亿t,且每年以10亿t以上的速度增长[2-3],与之对应的是,我国尾砂的综合利用率仅为8.2%[4]。尾矿的大量堆放不仅占用土地,而且破坏生态环境、影响矿区安全。采用尾砂胶结技术将尾砂充填至采空区是尾矿大宗利用的重要途径[5-6]。

目前常见的尾砂胶结材料均以水泥为主。由于用水泥为胶结材料的成本较高,因此,出现替代水泥的胶凝材料,如矿渣和脱硫灰与水泥混掺的胶结材料[7]。矿渣作为炼铁过程中产生的废渣,本身并无水硬性,但具有较好的潜在活性,加入碱性激发剂后可以发生水化硬化[8]。因此,矿渣是一种有前途的碱激发胶凝材料,具有广阔的应用前景。脱硫灰是半干、干法烟气脱硫产生的固体废物,随着我国烟气脱硫技术的大规模应用,脱硫灰的量将越来越多。由于脱硫灰成分复杂、高硫高钙,因此,迄今为止,国内外尚无成熟的大规模开发利用途径[9]。王文龙等[10]研究了干法、半干法脱硫灰的特性后,提出了利用脱硫灰生产硫铝酸盐水泥的新办法;X.C.Qiao等[11]发现脱硫灰在水泥-粉煤灰-Ca(OH)2体系中能形成有效的固定化黏结剂,从而对其中的重金属起到固定作用。

目前,将矿渣或脱硫灰单独用作胶凝材料的研究成果较多,而将二者同时作为胶凝材料的研究却鲜见报道。因此,能否以矿渣和脱硫灰等工业固体废物为原料制作尾砂固结剂,对实现它们的资源化利用、变废为宝、改善环境显然具有重要意义。

1 试验原料

1.1 试验原料的成分

试验原料主要有矿渣、脱硫灰、尾矿1、尾矿2,主要化学成分分析结果见图1。

表1 主要原料化学成分分析结果Table 1 Chemical composition analysis of main raw materials %

1.2 试验原料的物化性质

1.2.1 矿 渣

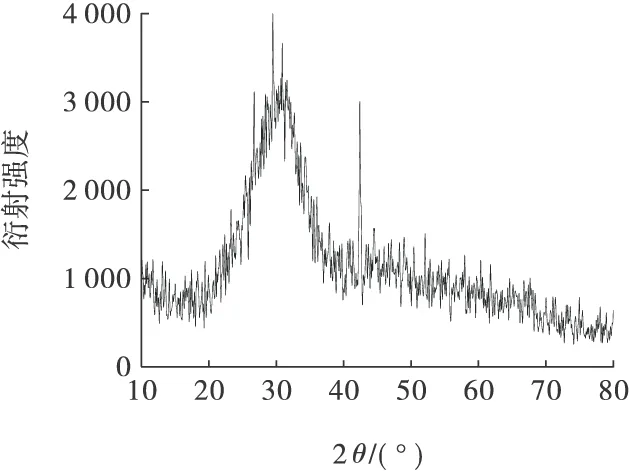

矿渣取自某钢铁公司水淬粒化高炉,密度为2.91 g/cm3,堆积密度为1.63 g/cm3,其XRD图谱见图1。

图1 矿渣的XRD图谱

根据国内评价矿渣质量主要指标系数的规定,从表1可计算出矿渣的碱性系数为1.83,质量系数为1.72,表明该矿渣为碱性矿渣,活性较好。

从图1可看出,矿渣的矿物成分基本为玻璃体,未见其他明显的结晶相。

1.2.2 脱硫灰

试验用脱硫灰由河南某电厂提供,浅灰色粉末,密度为2.47 g/cm3、堆积密度为0.97 g/cm3、含水率为0.38%,脱硫灰的XRD图谱见图2。

图2 脱硫灰的XRD图谱

从图2可见,脱硫灰的主要物相是CaSO4·2H2O,未见其他结晶相。

1.2.3 尾 矿

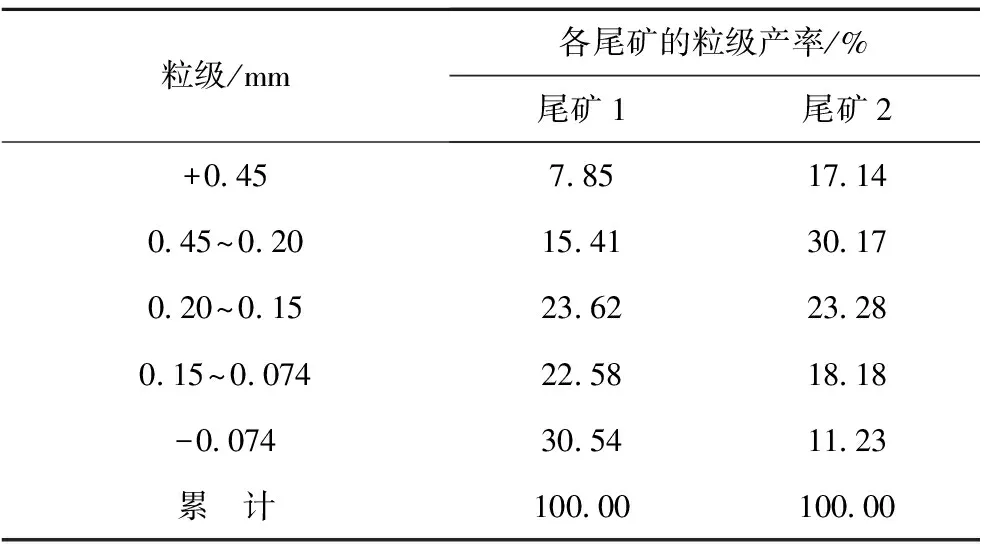

为了解制备出的固结剂对不同尾砂的固化性能差异,选取2种有代表性的尾砂进行固结试验。试验所用尾砂采自不同矿山,尾矿1的密度为2.77 g/cm3、堆积密度为1.53 g/cm3,孔隙率为44.77%;尾矿2的密度为2.95 g/cm3、堆积密度为1.67 g/cm3、孔隙率为43.39%。各尾矿粒度组成见表2。

表2 各尾矿的粒度组成

2 固结剂的制备

固结剂的原料除矿渣和脱硫灰,还有石灰石和活性激发剂。按照不同设计配合比进行配料,将原料混合均匀后在60 ℃下烘干,粉磨至比表面积为3 710 cm2/g后,参照水泥的测试方法对不同配合比的固结剂进行基本性能测试。试验采用的标准为《GB/T 1346—2001 水泥标准稠度用水量、凝结时间、安定性检验方法》[12],《GB/T 17671—1999 水泥胶砂强度检验方法》[13]。通过正交试验确定的固化剂原料矿渣、脱硫灰、石灰石、激发剂的配合比为81∶13∶2.5∶3.5,其基本性能与河南孟电水泥厂的32.5#水泥的基本性能对比见表3。

表3 固结剂与32.5#水泥的基本性能对比

由表3可看出:固结剂净浆的安定性合格;固结剂净浆的凝结时间满足国家水泥标准[14]规定的初凝不小于45 min,终凝不大于600 min的要求,且与32.5#水泥的性能非常接近;固结剂净浆的早期和后期抗压强度均显著高于32.5#水泥。因此,从固结剂的基本性能看,完全具备替代32.5#水泥的条件。

3 固结剂固化尾矿试验结果与讨论

3.1 流动度试验

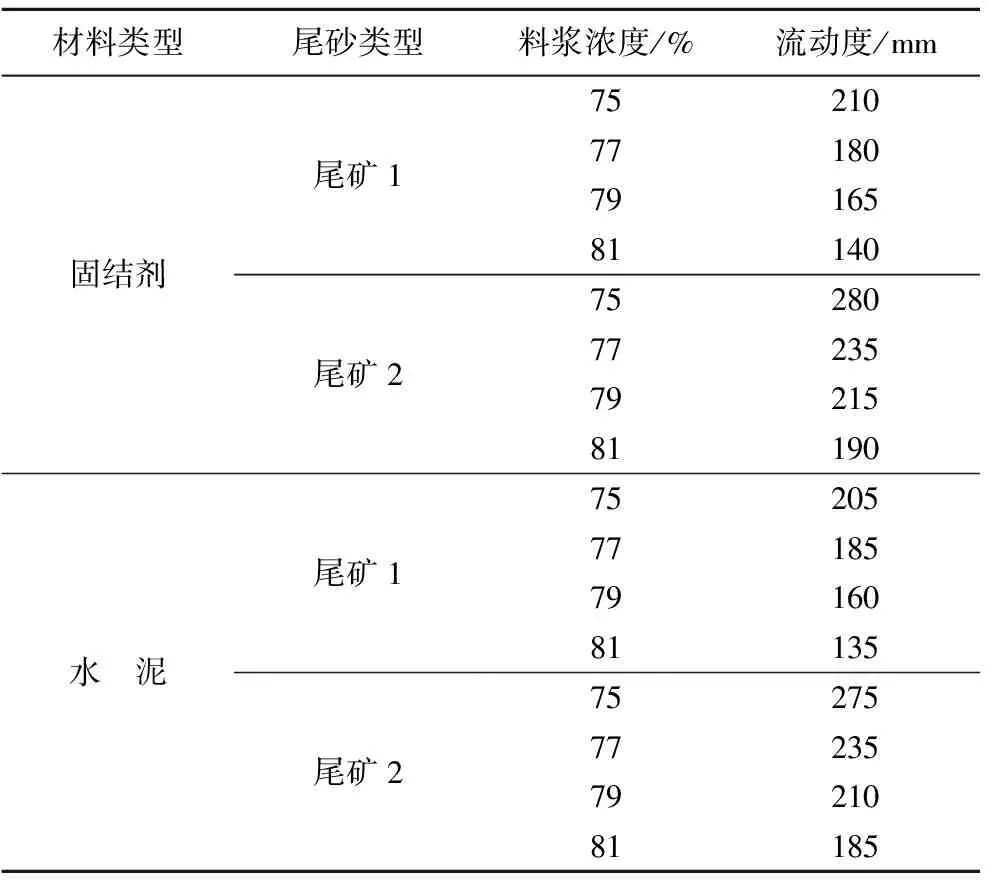

取270 g干尾矿若干份,分别加入30 g固结剂或32.5#水泥,以及一定量的水,搅拌3 min,制成浓度为75%~81%的料浆,倒在跳桌平台上,测定各自直流动的流动度,结果见表4。

从表4可看出,料浆的流动度随着浓度的提高不断降低,说明料浆的流动能力降低。因此,料浆的浓度不能过高,否则流动性下降会影响输送;当然,料浆的浓度过低也不行,会造成料浆离析分层。

表4 流动度试验结果

根据流动度试验结果,并结合现场情况,尾砂1适宜的料浆浓度为77%~79%,而尾砂2适宜的料浆浓度必须不低于79%。这表明,不同类型的尾砂,其流动性不一样,可通过调节料浆浓度满足现场施工要求。而且在相同料浆浓度条件下,用固结剂所制备的浆体的流动度略高于用水泥所制备的浆体的流动度,说明固结剂有助于改善浆体的流动性。

3.2 泌水试验

取270 g干尾矿若干份,分别加入30 g固结剂或32.5#水泥,以及75 mL水,搅拌3 min后静置固化,测定固化过程中不同时段的泌水量,试验结果见表5。

表5 泌水试验结果

从表4可看出,在其他条件相同的情况下,用固化剂为固结材料时,泌水量较水泥小,960 min时完全无泌水。说明固结剂与水泥比较,对不同尾砂都有着较好的保水性。

3.3 无侧限抗压强度试验

无侧限抗压强度测试按照《DL/T 5150—2001 水工混凝土试验规程》[15]执行。常温下将制成的料浆置入70.7 mm×70.7 mm×70.7 mm的试模,静置1 d后拆模,然后将试块密封好放置在相对湿度为95%左右、温度为20±2 ℃的标准养护箱中养护3、7、28和60 d,然后取出,测试无侧限抗压强度(取3次的平均值),结果见表6。

表6 无侧限抗压强度试验结果

注:胶凝材料的掺量也即为尾矿+胶凝材料的质量分数。

从表6可看出,对于固结剂来说,掺量越高,养护龄期越长,其固结体的无侧限抗压强度越高;而且当掺量为10%时,尾砂1和尾矿2的固结体7 d的抗压强度分别达到了1.71 MPa和2.01 MPa,基本达到了矿山充填所需强度的要求。相同条件下,固结剂固结尾矿的能力明显优于水泥,固结剂掺量为5%时固结体的无侧限抗压强度和水泥掺量为10%的固结体的强度相当,这说明要使固结体具有同等的强度,固结剂的掺量只需水泥掺量的一半。

3.4 固结体微观形态分析

将固结剂掺量为10%的、达到一定养护期的尾矿固结体破碎后,用无水乙醇终止样品新鲜断面的水化,经喷金处理后在日本JSM-5610LV扫描电子显微镜下观察其显微形貌,结果见图3。

图3 固结体内部扫描电镜图片

从图3(a)、图3(c)可以看出,水化7 d的尾砂固结体内部尾矿颗粒表面覆盖有六方板状Ca(OH)2晶体,针状钙矾石,片状水化硅铝酸钙等胶结物质以及絮状水化C—S—H凝胶,结构比较疏松,孔隙率也比较大。从图3(b)、图3(d)可以看出,水化28 d的固结体内,大部分矿渣颗粒周围形成了大量的C—S—H凝胶,这些凝胶充填在矿渣颗粒间隙中,固结体的密实度较高。对比水化7 d和28 d尾砂固结体的SEM图片可以看出,水化28 d的固结体较水化7 d的固结体而言,矿渣周围的水化产物明显增多,这些水化产物填补于尾矿颗粒间的孔隙中,使得胶凝材料更加密实,因而抗压强度更高。说明养护龄期的延长,使得水化反应更加充分,胶结体结构类型发展成为骨架-絮凝网络结构。从图3还可以看出,尾砂1的固结体结构类型多为针状网络结构,而尾砂2的固结体类型多为块状、片状堆积结构。进一步的研究[16]表明,这可能是由2种尾砂的性质不同造成的。

4 结 论

(1)矿渣、脱硫灰、石灰石、激发剂按配合比81∶13∶2.5∶3.5混合,粉磨至比表面积为3 710 cm2/g所制得的固化剂的安定性合格,其净浆的凝结时间与河南孟电水泥厂生产的32.5#水泥性能接近、早期和后期抗压强度则显著高于32.5#水泥。

(2)固结剂料浆的流动度随着浓度的提高而降低,但均略高于相同浓度下32.5#水泥料浆的流动度。

(3)在其他条件相同的情况下,固化剂的保水性优于32.5#水泥。

(4)对于固结剂来说,掺量越高、养护龄期越长,其固结体的无侧限抗压强度越高;相同条件下,固结剂固结尾矿的能力明显优于水泥,固结剂掺量为5%时固结体的无侧限抗压强度和水泥掺量为10%的固结体的强度相当。因此,要使固结体具有同等的强度,固结剂的掺量只需32.5#水泥掺量的一半。

(5)微观分析表明,随着养护龄期的延长,胶凝材料的水化反应越来越充分,凝胶逐渐充填尾矿颗粒间隙,固结体越来越密实,抗压强度越来越高。

[1] 张大捷,张发文,孙 琪,等.HAS固化剂的尾砂固化性能[J].金属矿山,2009(4):165-167. Zhang Dajie,Zhang Fawen,Sun Qi,et al.Experiment and application of HAS tailing solidified agent[J].Metal Mine,2009(4):165-167.

[2] 王贤来,姚维信,王 虎,等.矿山废石全尾砂充填研究现状与发展趋势[J].中国矿业,2011(9):76-79. Wang Xianlai,Yao Weixin,Wang Hu,et al.The directions of R & D on backfill with waste rock and total tailings in underground mine[J].China Mining Magazine,2011(9):76-79.

[3] 魏 微,杨志强,高 谦.全尾砂新型胶凝材料的胶结作用[J].建筑材料学报,2013(5):881-887. Wei Wei,Yang Zhiqiang,Gao Qian.Cementing action of neotype whole-tailing cementitious material[J].Journal of Building Materials,2013(5):881-887.

[4] 赵传卿,胡乃联.充填胶凝材料的发展与应用[J].黄金,2008(1):25-29. Zhao Chuanqing,Hu Nailian.Development and application of cementing filling material[J].Gold,2008(1):25-29.

[5] 吕宪俊,连民杰.金属矿山尾矿处理技术进展[J].金属矿山,2005(8):1-4. Lu Xianjun,Lian Minjie.Progress in tailings disposal technology for metal mines[J].Metal Mine,2005(8):1-4.

[6] 崔学奇,葛会超,吕宪俊.HP复合型尾矿胶结剂的研究[J].金属矿山,2007(11):38-41. Cui Xueqi,Ge Huichao,Lu Xianjun.Research on HP compound tailing cementing agent[J].Metal Mine,2007(11):38-41.

[7] 王洪江.高水速凝材料在高浓度尾砂胶结充填中的应用[J].化工矿物与加工,2000(12):16-18. Wang Hongjiang.Application of high water rapid solidified material to high density fill of the tailings cemented[J].Industrial Minerals and Porocessing,2000(12):16-18.

[8] 梁宝瑞,宋存义,汪 莉,等.利用烧结脱硫灰-高炉矿渣-水泥熟料制备胶凝材料[J].北京科技大学学报,2013(5):659-666. Liang Baorui,Song Cunyi,Wang Li,et al.Preparation of cementitious materials with sintering desulfurization ash,blast furnace slag and cement clinker[J].Journal of University of Science and Technology Beijing,2013(5):659-666.

[9] 王文龙,董 勇,任 丽,等.干法/半干法脱硫中脱硫剂利用率及脱硫灰利用研究[J].热能动力工程,2009(4):490-493. Wang Wenlong,Dong Yong,Ren Li,et al.Study of the utilization rate of desulfurization agents and utilization of desulfurized ash during desulfurization by dry-method/semi-dry-method[J].Journal of Engineering for Thermal Energy and Power,2009(4):490-493.

[10] 王文龙,崔 琳,马春元,等.干法半干法脱硫灰的特性与综合利用研究[J].电站系统工程,2005(5):27-29. Wang Wenlong,Cui Lin,Ma Chunyuan,et al.Study on properties and comprehensive utilization of dry and semi-dry desulfurization residues[J].Power System Engineering,2005(5):27-29.

[11] Qiao X C,Poon C S,Cheeseman C,et al.Use of flue gas desulphurization(FGD)waste and rejected fly ash in waste stabilization/solidification systems[J].Waste Management,2006(2):141-149.

[12] 中国国家标准化管理委员会.GB/T 1346—2011 水泥标准稠度用水量、凝结时间、安定性检验方法[S].北京:中国标准出版社,2011. Standardization Administration of China.GB/T 1346-2011 Test Methods for Water Requirement of Normal Consistency,Setting Time and Soundness of the Portland Cement[S].Beijing:Standards Press of China,2011.

[13] 中国国家标准化管理委员会.GB/T 17671—1999 水泥胶砂强度检验方法[S].北京:中国标准出版社,1999. Standardization Administration of China.GB/T 17671-1999 Method of Testing Cements-Determination of Strength[S].Beijing:Standards Press of China,1999.

[14] 中国国家标准化管理委员会.GB/T 175—2007 通用硅酸盐水泥[S].北京:中国标准出版社,2009. Standardization Administration of China.GB/T 17671-2007 Common Portland Cement[S].Beijing:Standards Press of China,2009.

[15] 中华人民共和国国家经济贸易委员会.DL/T 5150—2001 水工混凝土试验规程[S].北京:中国电力出版社,2002. State Economic and Trade Commission of China.DL/T 5150-2001 Test Code for Hydraulic Concrete[S].Beijing:China Electric Power Press,2002.

[16] 张发文,杨建涛,刘文霞,等.矿渣胶凝材料固结尾砂的微观实验[J].北京科技大学学报,2012(7):738-743. Zhang Fawen,Yang Jiantao,Liu Wenxia,et al.Microscopic experiment of consolidating tailings by slag cementing materials[J].Journal of University of Science and Technology Beijing,2012(7):738-743.

(责任编辑 罗主平)

Effect of Tailings Consolidating with Slag-Desulfurization Ash-Based Consolidation Agents

Zhang Fawen Li Yao Yu Qian Wang Kai

(CollegeofForestry,HenanAgriculturalUniversity,Zhengzhou450002,China)

In order to utilize slag and desulfurization ash,consolidation agent is synthesized using slag and ash as the main raw material,and adding a small amount of limestone and activator.The optimum mass ratio of slag,ash,limestone,activator is 81∶13∶2.5∶3.5.Mortar fluidity and bleeding quantity of tailing cementation slurry,and the unconfined compressive strength after different curing times were tested,taking the two tailings different in property as research object.Experimental results showed that the basic properties of consolidation agent are somehow better than that of 32.5#cement.Mortar fluidity and bleeding quantity of tailing slurry by using consolidation agent were higher than that of 32.5#cement.Increasing consolidation agent dosage and extending curing times would be favorable to raise the unconfined compressive strength.The solidification effect of slag-desulfurization ash-based consolidation agent was significantly better than cement under the same conditions.Unconfined compressive strength of indurations compound with 5% consolidation agent is nearly adding 10% cement.Therefore,the slag-desulfurization ash-based consolidation agent can substitute for 32.5#cement in solidify tailings.The microscopic experimental results indicated that the main reason of raising compressive strength was making cementing material hydration react completely with curing time extending.And gel filled interspace between tailing particles in the hydration reaction of cementing material,which caused the tailings solidification bodies relatively more dense and higher compressive strength.

Slag,Desulfurization ash,Consolidation agent,Fluidity,Water retention,Unconfined compressive strength

2015-03-20

国家自然科学基金项目(编号:51008118)。

张发文(1981—),男,副教授,博士,硕士研究生导师。

926.4

A

1001-1250(2015)-05-184-05