充填体下水平矿柱回采方案研究

廖伟成 刘 波 张耀平,3 徐佑民

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.安徽龙桥矿业有限公司,安徽 庐江 231551;3.江西理工大学应用科学学院,江西 赣州 341000)

充填体下水平矿柱回采方案研究

廖伟成1刘 波2张耀平1,3徐佑民1

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.安徽龙桥矿业有限公司,安徽 庐江 231551;3.江西理工大学应用科学学院,江西 赣州 341000)

安庆铜矿在生产过程中为确保高中段回采安全,在-385~-400 m之间留有约15 m厚的水平矿柱。随着开采深度加大,预留矿柱量越来越多,为最大限度地回采矿石,现对水平矿柱进行回采。根据工程实际情况,对水平矿柱的回采方法提出上向中深孔嗣后充填,下向中深孔嗣后充填,上向进路分层充填3种方法,3种方法在回采效率和安全性上进行对比,着重考虑回采过程安全性,建议采用上向进路分层充填法进行回采。同时,针对上向充填法的回采顺序提出中间向两翼,左端向右端,右端向左端,两翼向中间等4个方案,耦合surpac与FLAC3D构建矿区数值模拟分析模型,对该4个方案在-385 m中段进行开挖模拟运算。分析结果得出:两翼向中间回采方案垂直位移量最小、最大拉应力较小、塑性区域最小,为最优回采方案。

水平矿柱 回采方案 数值模拟

为了维护采场的稳定性及控制地压一般需要留下各式各样的矿柱。水平矿柱是矿柱中较典型的一种,一般为上中段的底板和下中段的顶板所构成,起到承载采场及空区的作用,确保采场及空区的稳定性[1-2]。随着矿体开采的不断持续,可开采矿体越来越少,矿柱量越来越多,若能安全有效地开采矿柱,能有效地提高矿山的经济效益,延长矿山的服务年限。

1 工程概况

安庆铜矿是一座大型矽卡岩铜铁共生型地采矿山,矿体主要特点:埋藏较深、沿走向较短、储量大[3]。1#矿体是矿区当前的主采矿体,埋藏范围为-176 m至-640 m,属于厚大急倾斜矿体。沿矿体走向方向,将矿体划分为矿房、矿柱2部分,两者宽度均是15 m,采场阶段高度60 m~120 m,采矿方法采用VCR法,炮孔直径达165 mm,先矿房后矿柱两步骤、隔三采一的方式回采[4]。以安庆铜矿1#矿体预留的水平矿柱为研究背景,对其回采方法进行了论证,并利用数值模拟对回采方案进行研究。

2 回采方法选择

基于水平矿柱处于充填体中现状,矿柱被充填体包裹,其稳定性较好。根据水平矿柱赋存的现状,初步选择以下3种回采方法:上向中深孔嗣后充填、下向深孔嗣后充填及上向分层充填[6-8]。

(1)上向中深孔嗣后充填。采场的宽度设定为15 m,长度即为水平矿柱赋存的厚度,垂直矿体走向方向布置。上向中深孔孔径60 mm,底距1.8 m,排距1.4 m。采场充填采用尾砂胶结充填。其凿岩巷道布置在采场中间位置。联络道布置在相邻采场内,出矿进路布置在出矿联络道内。

(2)下向中深孔嗣后充填。采场的布置形式、参数及充填材质和上向中深孔嗣后充填的方法一致。布置单侧联络道在相邻采场内。凿岩巷道布置在水平矿柱上方的充填体之中,在凿岩巷道内打下向孔,炮孔直径100 mm,底距2.2 m,排距2.0 m。

(3)上向进路分层充填。采场的布置和前2种方法相同,将1个采场划分为3个进路,单个进路宽度为5 m,回采过程中进路的顺序先中间后两侧,分层高度为5 m,采用浅孔落矿方式,采场回采后采用尾砂胶结充填。

将3种回采方法的优缺点对比后可得:上向及下向中深孔嗣后充填法均采用中孔落矿,出矿量大,回采效率高;但凿岩巷道布置在充填体中,作业安全性较差,且采场空间较大,顶板的稳定性难以确保,其充填体有可能产生垮落对矿柱回采造成不利影响。上向分层充填法采切工程量小,采场结构参数小,顶板及周边围岩容易控制,支护比较容易,损失及贫化率低。缺点是回采效率低 。

着重考虑回采过程的安全性,结合三者优缺点,建议采用上向分层充填法回采该矿柱。

3 数值模型建立及赋值

3.1 模型建立

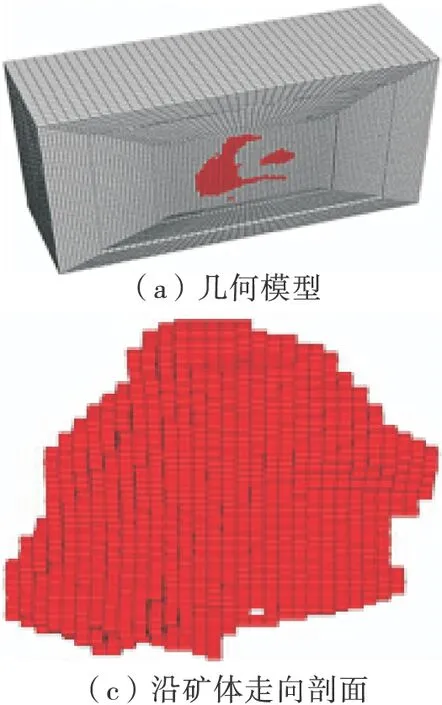

采用surpac建立块体模型,给块体模型各单元赋以坐标等属性数据,将块体模型以数据文件的形式导出,利用access对导出的数据进行编辑转化成FLAC3D识别的数据格式,再通过FLAC3D中的impgrid命令调入数据建立FLAC3D数值模型[9]。将模型向外围发散原有的3~5倍,得整体的数值模型,如图1。

图1 几何模型及沿矿体走向纵剖面图

3.2 模型参数赋值

根据前期地质调查可知该矿区最大主应力方向由北东逐渐到东西的趋势。矿区地应力场回归方程如下:

σ1=0.019 8H+11.033,

σ2=0.010 1H+5.356,

σ3=0.024 5H+0.298,

式中,σ1,σ2,σ3分别为最大、最小水平主应力及垂直方向主应力的值,MPa;H为矿体赋存深度,m。

采取左右两端边界约束水平方向的位移,底部约束z方向的位移设边界限制。初始应力采取在计算区域内直接赋值,垂直方向施加σ3,水平面的两个边界应力根据最大主应力的方向分别施加作用力。

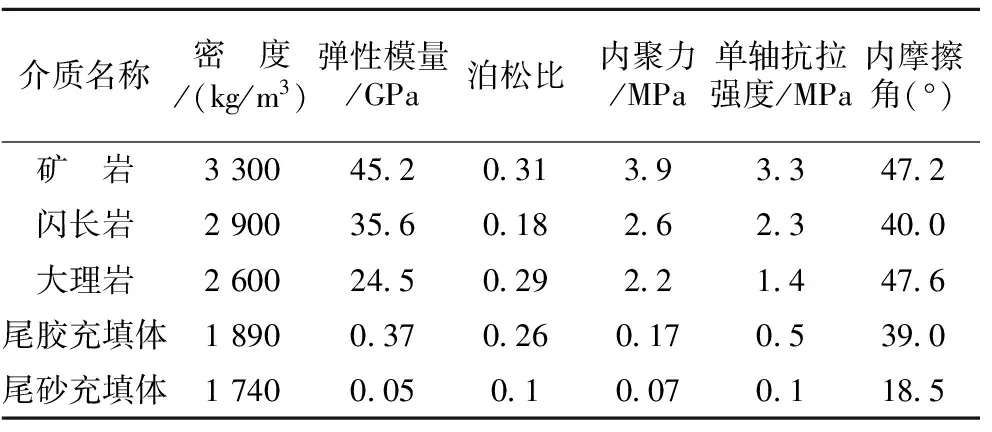

数值模拟涉及材料参数主要分成闪长岩、大理岩、矿体、充填体5类。充填体分为胶结充填体及尾砂充填体2种。数值模拟的全部材料力学参数参见表1。

表1 各种材料类型的力学参数

4 回采方案数值模拟

4.1 回采方案的模拟

水平矿柱上、下盘围岩岩性不同,赋存环境复杂,再加上矿体的回采活动影响,使得不同部位应力显现不同,因此,本次数值模拟将整个水平矿柱作为研究对象。对水平矿柱回采顺序提出4个回采方案,综合数值模拟分析结果,从而选择最优方案。

方案一:由中间向两翼回采,即从水平矿柱中间向两翼的推进回采。

方案二:由左端向右端回采,即从水平矿柱左端向右端推进回采。

方案三:由右端向左端回采,即从水平矿柱右端向左端推进回采。

方案四:由两翼向中间回采,即从水平矿柱两翼分别向中间推进回采。

4.2 模拟结果分析

本次对水平矿柱回采提出4个方案,并分别进行模拟,受限于篇幅,每个方案模拟的结果只分析-385 m中段的位移、最小主应力及塑性区范围大小。在此基础上对水平矿柱回采之后的稳定性作出评价,从而得出最优回采方案。

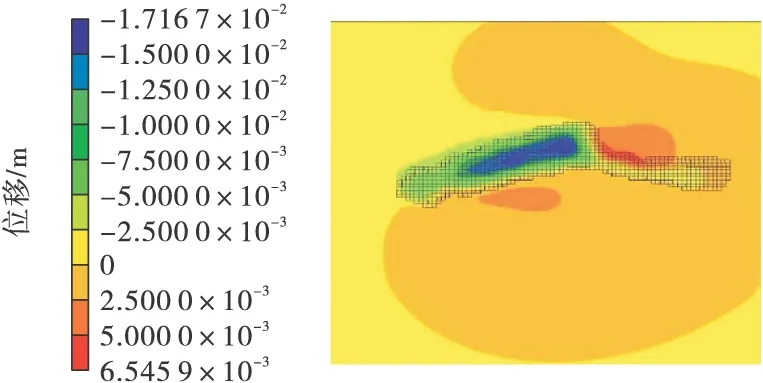

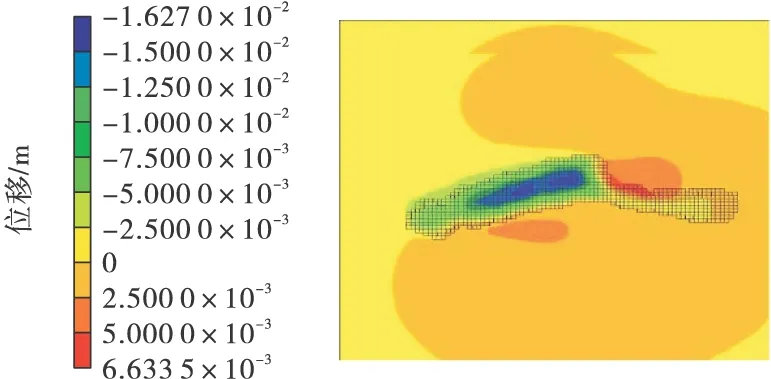

(1)位移分析。按照4个方案的回采顺序开挖,依次将水平矿柱全部开挖完之后,选取水平矿柱顶部-385 m水平垂直位移等色图对水平矿柱回采完之后的位移进行分析,如图2~图5。由图可知方案一最大垂直下沉位移值量大约为1.79 cm,最大上升位移为0.7 cm,大部分区域的位移为下沉其值为0.75~1 cm;方案二下沉移量最大值大约为1.71 cm,上升位移最大值为0.65 cm,大部分变形为下沉其位移量为0.75~1 cm;方案三下沉位移量的最大值1.76 cm,上升位移最大值约为0.69 cm,大部分区域的位移为下沉其值0.75~1 cm;方案四的下沉位移最大值约为1.62 cm,上升位移最大值为0.66 cm,位移区域以下沉为主其值主要在0.50~0.75 cm之间。从4个方案的-385 m水平的整体垂直位移分析,方案四即从两端向中间回采的垂直位移值最小,优于其他3个方案。

图2 方案一-385 m水平z方向位移

图3 方案二-385 m水平z方向位移

图4 方案三-385 m水平z方向位移

图5 方案四-385 m水平z方向位移

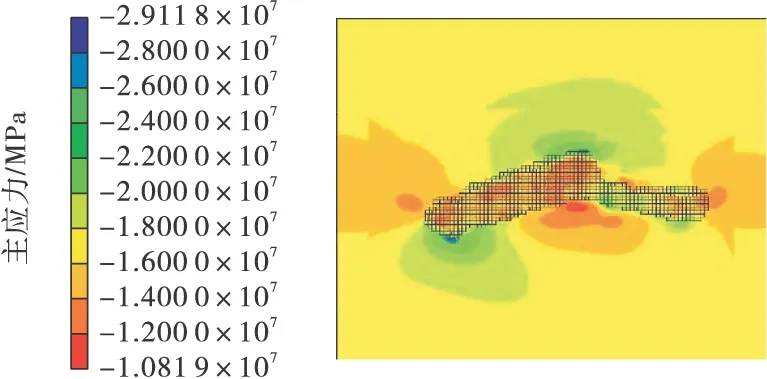

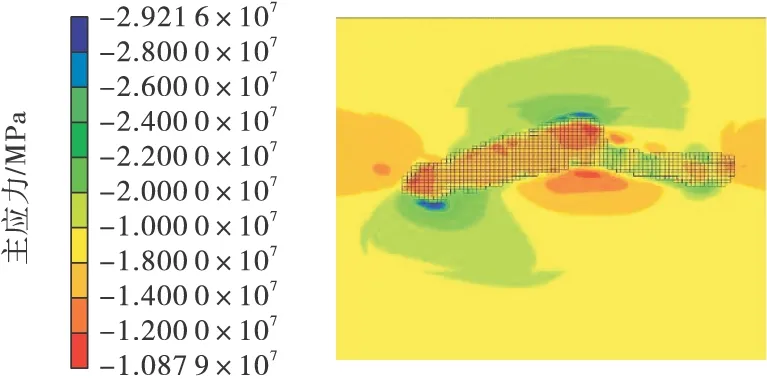

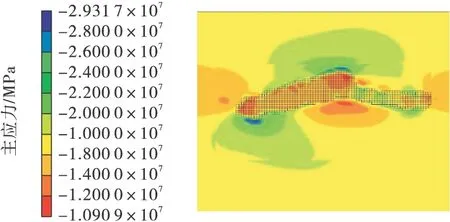

(2)应力分析。图6~图9为4个方案回采结束后,水平矿柱顶板-385 m水平最小主应力分布图。从图中可以得出水平矿柱回采结束后,方案一的最小主应力最小值大约为-30.8 MPa,在水平矿柱中部上方及左下角形成明显的应力集中,水平矿柱区域最小主应力值西部区域大部分为-14 MPa左右,东部区域大部分为-20 MPa左右,最小主应力值下降值较大,范围主要集中在水平矿柱西部;方案二最小主应力最小值大约为-29.1 MPa,水平矿柱区域最小主应力西部区域大部分为-16 MPa左右,东部区域最小主应力在-20~-24 MPa之间;方案三最小主应力最小值最小值大约为-29.2 MPa,水平矿柱最小主应力西部区域大部分为-16 MPa左右,东部区域最小主应力在-20~-24 MPa之间;方案四最小主应力最小值约为-29.3 MPa,水平矿柱最小主应力东部区域大部分为-18.1 MPa,东部区域最小主应力在-20~-24 MPa之间。通过分析-385 m水平最小主应力可得知,方案一最小主应力最大,其他3个方案相当;方案一最小主应力值下降较其他3个方案稍微小一点;方案一在水平矿柱中部上方及左小角的应力集中也更明显,在东部存在的应力集中区域较其他3个方案大,其他3个方案在东部的应力集中区域相当。整体分析可得,其他3个方案效果相当,优于方案一。

图6 方案一-385 m水平最小主应力

图7 方案二-385 m水平最小主应力

图8 方案三-385 m水平最小主应力

图9 方案四-385 m水平最小主应力

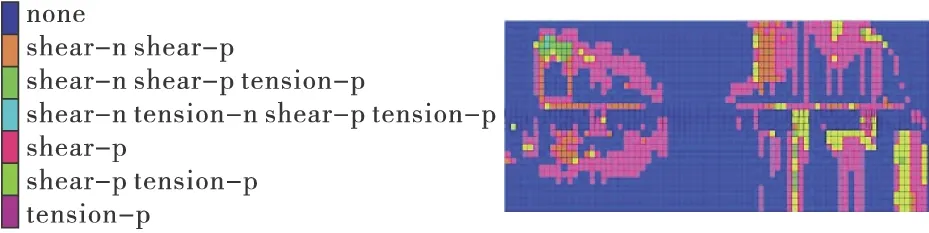

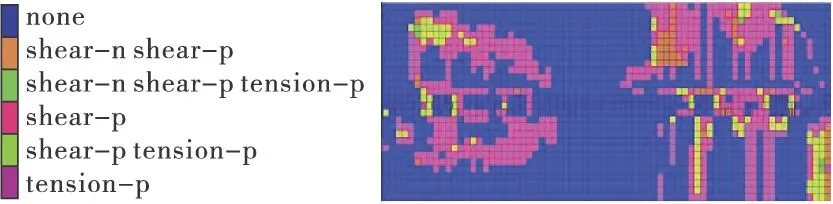

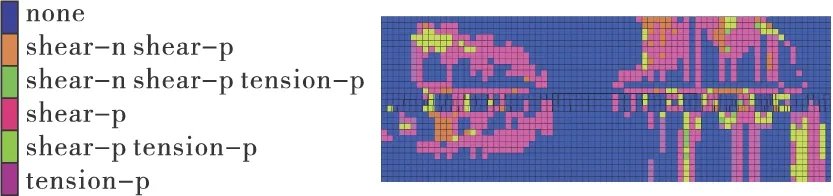

(3)塑性区分析。图10~图13是水平矿柱4个方案回采之后,沿走向剖面围岩整体塑性区域分布图。从4个方案模拟结果的整体塑性区域来看,远离水平矿柱区域的上下盘围岩,4个方案的塑性区基本一致,这说明这些区域基本上没有受到水平矿柱开采的影响。对比分析4张图可以看出,水平矿柱回采结束后,方案一和方案二的水平矿柱塑性区域最大,且主要集中在两端;方案三的塑性区域较方案一、二的要小,分布也主要集中在两端;水平矿柱塑性区域最小的为方案四。通过分析塑性区域的分布情况,方案四要优于其他3个方案。

图10 方案一整体塑性区域分布

图12 方案三整体塑性区域分布

图13 方案四整体塑性区域分布

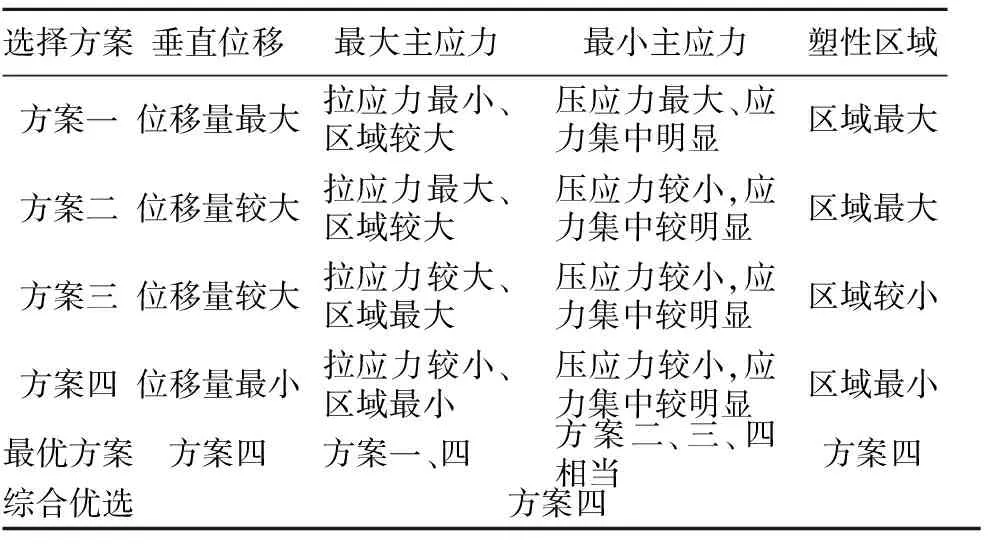

从垂直位移、最大主应力、最小主应力、塑性破坏区域大小4个方面对4种回采方案的数值模拟结果进行了综合分析,从而得出最优的回采方案。将综合对比的结果列入表2。

表2 回采顺序综合分析结果

5 结 论

(1)结合现场实际情况,对水平矿柱回采3种方法进行比对,最终采用上向分层充填回采水平矿柱。

(2)用 surpac软件建模简便、快捷的特点,基于surpac的FLAC3D自动生成复杂矿体计算模型的方法,克服了FLAC3D前处理能力不足的缺陷。使得模型更接近工程实际。

(3)对水平矿柱的回采的4个方案进行数值模拟,对模拟结果进行详细的分析论证,最后得出最优的回采顺序为两翼向中间回采,确保回采过程的安全。

[1] 刘 波.复杂条件下水平矿柱稳定性分析及其开采方案研究 [D].赣州:江西理工大学,2013. Liu Bo.Level Pillar Stability Analysis under Complicated Conditions and Mining Method Study[D].Ganzhou:Jiangxi University of Science and Technology,2013.

[2] 周熊超.矿柱回采稳定性分析及地压显现规律研究[D].赣州:江西理工大学,2010. Zhou Xiongchao.Pillar Stope Stability Analysis and Pressure Patterns Appeared[D].Ganzhou:Jiangxi University of Science and Technology,2010.

[3] 董 诚,王连捷,杨小聪,等.安庆铜矿地应力测量[J].地质力学学报,2001,7(2):260-263. Dong Cheng,Wang Lianjie,Yang Xiaocong,et al.Stress measurement of Anqing Coper Mine[J].Journal of Geomechanics,2001,7(2):260-263.

[4] 杨志强,吴福和,杨小聪,等.安庆铜矿不规则二步骤矿柱采场回采实践[J].中国矿业,2011,20(2):78-80. Yang Zhiqiang,Wu Fuhe,Yang Xiaocong,et al.Practice of irregular jamp exploitation in Anqing Copper Mine[J].China Mining Magazine,2011,20(2):78-80.

[5] 张海军,李 涛,衣淑钰,等.特大型水平矿柱底柱资源回收的技术问题分析及对策[J].有色金属:矿山部分,2011,63(2):1-5. Zhang Haijun,Li Tao,Yi Shuyu,et al.Analysis and countermeasure of exploiting the horizontal pillar ore resources[J].Nonferrous Metals:Mining Section,2011,63(2):1-5.

[6] 赵其祯,郭慧高,张海军.特大型水平矿柱稳定性数值模拟[J].有色金属:矿山部分,2008,60(3):28-31. Zhao Qizhen,Guo Huigao,Zhang Haijun.Numerical simulation on stability of extra large horizontal pillar[J].Nonferrous Metals:Mining Section,2008,60(3):28-31.

[7] 史启明.凤凰山铜矿水平矿柱回采实践[J].矿业快报,2001(9):10-11. Shi Qiming.Mining practice of level pillar in Phoenix Mountain Copper Mine[J].Express Information of Mining Industry,2001(9):10-11.

[8] 董凯程,吴春平,冯盼学.充填体下水平矿柱开采技术研究[J].中国矿业,2012,21(9):103-105. Dong Kaicheng,Wu Chunping,Feng Panxue.Mining technology research on horizontal pillar under backfill[J].China Mining Magazine,2012,21(9):103-105.

[9] 林 杭,曹 平,等.基于SURPAC的FLAC3D三维模型自动构建[J].中国矿业大学学报,2008,37(3):339-342. Lin Hang,Cao Ping,et al.Automatic generation of FLAC3Dmodel based on SURPAC[J].Journal of China University of Mining and Technology,2008,37(3):339-342.

(责任编辑 石海林)

Study on Stoping Scheme of Horizontal Pillars under the Back-fill

Liao Weicheng1Liu Bo2Zhang Yaoping1,3Xu Youmin1

(1.SchoolofResourcesandEnvironmentEngineering,JiangxiUniversityofScienceandTechnology,Ganzhou341000,China;2.AnhuiLongqiaoMiningCo.,Ltd.,Lujiang231551,China;3.InstituteofAppliedScience,JiangxiUniversityofScienceandTechnology,Ganzhou341000,China)

A horizontal pillar with 15 m of thickness was kept between -385 and -400 m to ensure the stoping safety of high or medium section during production period in Anqing copper mine.With the mining deepening,more and more pillars are reserved.It's going to excavate these horizontal pillars in order to recover copper mine as much as possible.Three mining plans including upward medium length hole stopping with subsequent back-fill,downward medium length hole stopping with subsequent back-fill,and upward drift stopping method are proposed for the horizontal pillar mining according to the real working situation.These three plans are contrasted from its efficiency and safety,especially safety.The upward medium length hole stopping with subsequent back-fill is recommended because of its safety.Four kinds of excavation orders are given for this plan,showing as from the middle to the side,from the left to the right,from the right to the left and from the side to the middle.Then,mine numerical model is created based on FLAC3Dand Surpac software to calculate the four excavation processes at -385 m.The analysis shows that the vertical displacement,principle stress and plastic distribution are minimum by adopting the excavation order from the side to the middle.So it is the optimal scheme.

Horizontal pillar,Stopping scheme,Numerical simulation

2015-03-05

廖伟成(1990—),男,硕士研究生。

TD853.391

A

1001-1250(2015)-05-061-05