宣龙式鲕状赤铁矿石磁化焙烧—弱磁选试验

刘 硕 张亚辉 张 家 张艳娇 张红新 李洪潮

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006)

宣龙式鲕状赤铁矿石磁化焙烧—弱磁选试验

刘 硕1张亚辉1张 家1张艳娇2张红新2李洪潮2

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006)

宣龙式鲕状赤铁矿石铁品位较高,达48.65%,主要铁矿物为赤铁矿,占总铁的85.84%,其次是碳酸铁,占总铁的9.50%,磁性铁含量较低,仅占总铁的3.12%;脉石矿物主要为石英,磷、铝等有害元素含量均不高。为探索该资源的高效、低耗开发利用方案,采用磁化焙烧—弱磁选工艺进行了选矿试验研究。结果表明,0.2~0 mm的烟煤与-0.074 mm占62%的试样按质量比12%混合,在800 ℃下焙烧45 min,焙烧产物磨至-0.074 mm占89.2%的情况下进行弱磁选(磁场强度为105.6 kA/m),可得到铁品位为62.50%、铁回收率为85.50%的铁精矿。因此,磁化焙烧—弱磁选工艺适合处理宣龙式鲕状赤铁矿石。

鲕状赤铁矿 磁化焙烧 弱磁选

随着我国经济的高速发展,铁矿石需求量大增,而可利用的优质铁矿石资源却逐渐减少,开展鲕状赤铁矿石的开发利用研究、寻找经济可行的选矿工艺流程是我国钢铁行业所面临的紧要课题[1]。

宣龙式赤铁矿主要分布于冀北张家口市的宣化、赤城、怀来等地,属沉积型铁矿,与宁乡式铁矿具有相同的鲕粒或肾状结构,共同被称为鲕状或肾状赤铁矿。所不同的是宁乡式铁矿含磷及碳酸盐矿物较高,而宣龙式铁矿鲕粒较大、含磷较低[2-5]。

针对宣龙式铁矿石的特点,开展相应的选矿试验研究,寻找有效富集铁矿物、去除杂质的工艺与方法,是盘活此类资源的基本前提。

1 试验原料

1.1 原 矿

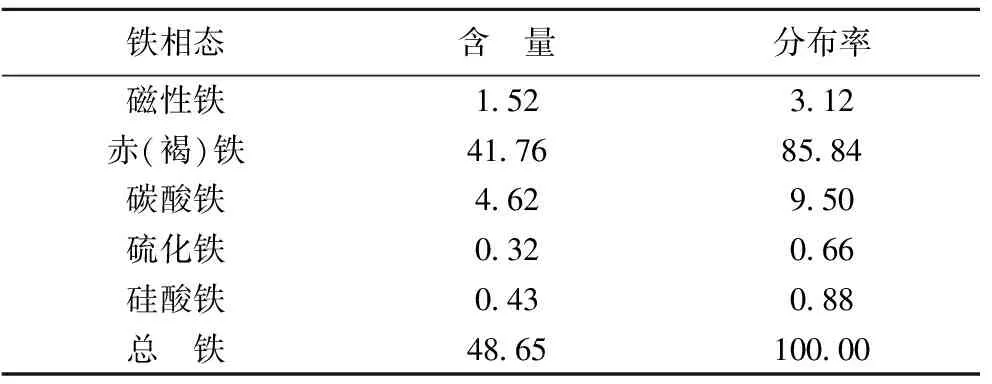

试验用宣龙式鲕状赤铁矿石经颚式破碎机、对辊机、球磨机碎磨至-0.074 mm占62%后备用。试样主要化学成分分析结果见表1,铁物相分析结果见表2,XRD分析结果见图1。

表1 试样主要化学成分分析结果Table 1 Main chemical components analysis of the raw ore %

表2 试样铁物相分析结果Table 2 Iron phase analysis of the raw ore %

图1 鲕状赤铁矿的XRD分析

从表1可知,试样铁品位较高,但磷、硅和铝含量都不高。

从表2可知,试样中的铁主要为赤褐铁,占总铁的85.84%,其次是碳酸铁,占总铁的9.50%,磁性铁含量较低,仅占总铁的3.12%。

从图1可见,试样中的主要矿物有赤铁矿、菱铁矿和石英,未见其他矿物的衍射峰。

1.2 还原剂

试验用还原剂为某地烟煤,破碎、干磨至0.2~0 mm备用。烟煤工业分析结果见表3。

表3 烟煤工业成分分析结果Table 3 Industrial component analysis of the pulverized coal %

从表3可知,烟煤中的灰分含量较低、固定碳和挥发分含量较高,因此该烟煤是一种优质还原剂。

2 试验方法

将试样与烟煤按一定比例混合,置于KSY-12-16S型箱式电阻炉中,在一定温度下焙烧一定时间,然后放入水中冷却,焙烧产物磨至-0.074 mm占89.2%后用XCGS-73型磁选管在一定磁场强度下磁选,分析计算磁选精矿铁品位和铁回收率。

3 试验结果与讨论

铁矿石的磁化焙烧按照焙烧气氛的不同,可分为氧化焙烧、中性焙烧和还原焙烧,具体选用需根据矿石性质进行[6]。本试样中的主要铁矿物为赤铁矿,为提高其可选性,宜采用还原焙烧工艺。

还原焙烧工艺参数直接影响着赤铁矿转化为磁铁矿的程度,以及生成磁铁矿的结晶状况、晶粒大小。因此,为给后续选别创造有利条件,开展焙烧工艺参数研究十分必要[7]。

3.1 焙烧温度对铁精矿指标的影响

还原焙烧是一个化学反应过程,涉及到气固相的传质情况,这其中,温度起着重要作用。温度升高,反应速度加快,反应时间缩短。但升温过高,铁矿物会过还原为弱磁性的富氏体;升温不够,反应进程缓慢、还原程度也得不到保证,这些都不利于后续选别。因此,要选择合适的焙烧温度。

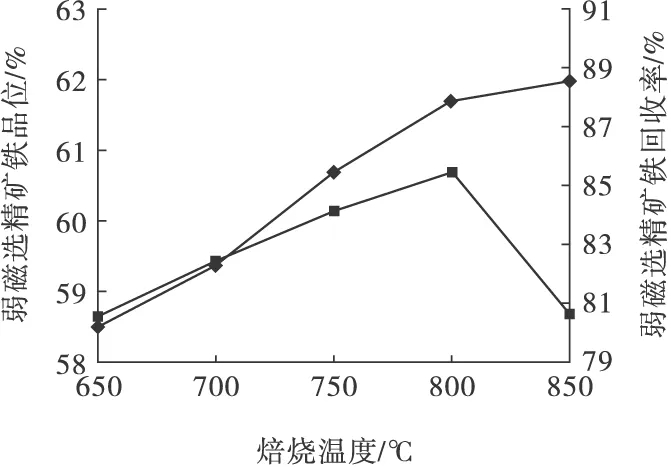

焙烧温度对铁精矿指标影响试验的焙烧时间为45 min,烟煤与试样的质量比为10%,焙烧产物弱磁选磁场强度为105.6 kA/m,试验结果见图2。

图2 焙烧温度对铁精矿指标的影响

从图2可知,随着焙烧温度的升高,铁精矿铁品位上升、铁回收率先升后降。综合考虑,确定焙烧温度为800 ℃。

3.2 焙烧时间对铁精矿指标的影响

焙烧时间对铁精矿指标影响试验的焙烧温度为800 ℃,烟煤与试样的质量比为10%,焙烧产物弱磁选磁场强度为105.6 kA/m,试验结果见图3。

从图3可知,随着焙烧时间的延长,铁精矿铁品位和铁回收率均先上升后维持在高位。因此,确定焙烧时间为45 min。

3.3 烟煤与试样质量比对铁精矿指标的影响

根据试样成分和还原理论,试样中的赤铁矿还原为磁铁矿,理论烟煤消耗量与试样的质量比约为3.5%。为了保证还原气氛的持久稳定,通常需要加大还原剂烟煤的用量。

图3 焙烧时间对铁精矿指标的影响

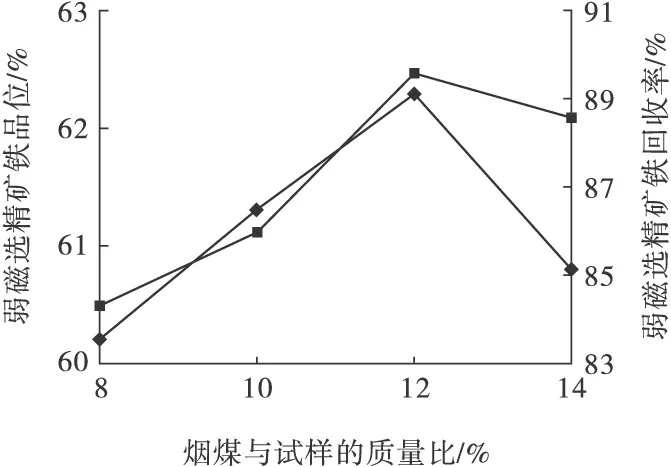

烟煤与试样质量比对铁精矿指标影响试验的焙烧温度为800 ℃,焙烧时间为45 min,焙烧产物弱磁选磁场强度为105.6 kA/m,试验结果见图4。

图4 烟煤与试样质量比对铁精矿指标的影响

从图5可见,随着烟煤与试样质量比的提高,铁精矿品位和回收率均呈先升后降,高点在烟煤与试样质量比为12%处。因此,确定烟煤与试样质量比为12%。

3.4 焙烧产物弱磁选磁场强度对铁精矿指标的影响

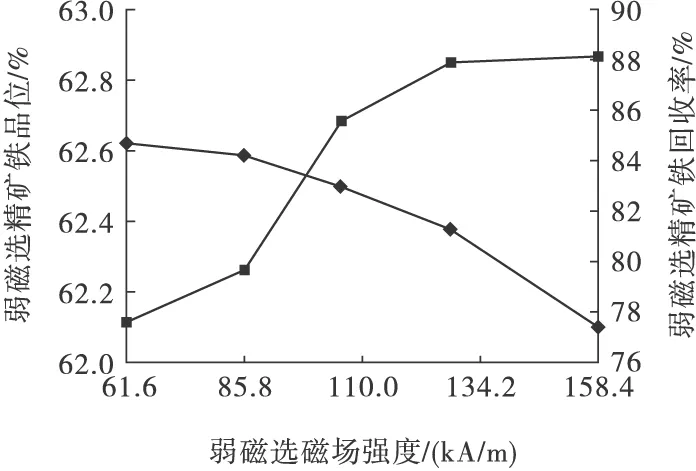

焙烧产物弱磁选磁场强度对铁精矿指标影响试验的焙烧温度为800 ℃,焙烧时间为45 min,烟煤与试样质量比为12%,试验结果见图5,确定条件下的弱磁选铁精矿和尾矿的光学显微镜照片见图6、图7。

图5 焙烧产物弱磁选磁场强度对铁精矿指标的影响

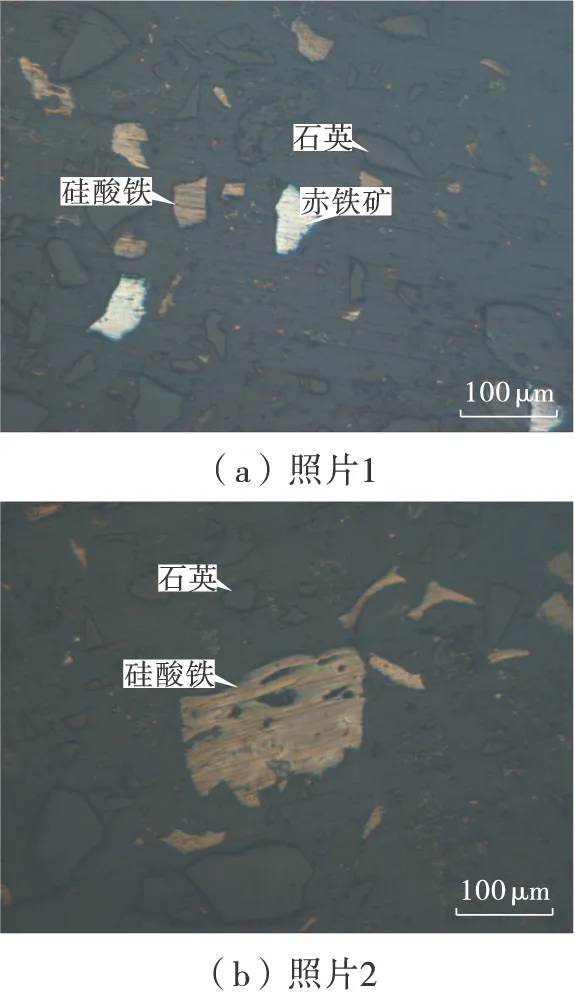

图7 尾矿的显微照片

从图5可见,随着弱磁选磁选场强的提高,铁精矿铁品位小幅下降、铁回收率明显上升。综合考虑,确定弱磁选磁场强度为105.6 kA/m,对应的精矿铁品位为62.50%,铁回收率为85.50%。

从图6可见,弱磁选铁精矿中主要为磁铁矿单体颗粒,赤铁矿和脉石主要以磁铁矿连生体的形式存在。

从图7可见,弱磁选尾矿中主要为石英单体,同时存在少量硅酸铁、赤铁矿单体。

4 结 论

(1)宣龙式鲕状赤铁矿石铁品位较高,达48.65%,85.84%的铁为赤褐铁,其次是碳酸铁,占总铁的9.50%,磁性铁含量较低,仅占总铁的3.12%;脉石矿物主要为石英。试样磷、硅和铝含量均不高。

(2)0.2~0 mm的烟煤与-0.074 mm占62%的试样按质量比12%混合,在800 ℃下焙烧45 min,焙烧产物磨至-0.074 mm占89.2%的情况下进行弱磁选(磁场强度为105.6 kA/m),可得到铁品位为62.50%、铁回收率为85.50%的铁精矿。因此,磁化焙烧—弱磁选工艺处理宣龙式鲕状赤铁矿石,可获得品质不错的铁精矿。

[1] 孙志勇.鄂西鲕状赤铁矿磁化焙烧—金属化焙烧工艺选矿试验研究[D].武汉:武汉科技大学,2010. Sun Zhiyong.Experimental Research on E'xi Oolitic Hematite with Magnetic Roasting and Metallic Roasting Processes[D].Wuhan:Wuhan University of Science and Technology,2010.

[2] 李克庆,王立宁,倪 文,等.宣龙式铁矿焙烧还原—磁选工艺及其影响因素[J].北京科技大学学报,2011(2):153-156. Li Keqing,Wang Lining,Ni Wen,et al.Roasting reduction-magnetic separation technology of Xuanlong type iron ore and its relevant influencing factors[J].Journal of University of Science and Technology Beijing,2011(2):153-156.

[3] 张汉泉,任亚峰,管俊芳.难选赤褐铁矿焙烧—磁选试验研究[J].中国矿业,2006(5):44-48. Zhang Hanquan,Ren Yafeng,Guan Junfang.Experimental study on magnetic roasting-separation of refractory hematite limonite[J].China Mining Magazine,2006(5):44-48.

[4] 王守敬,卞孝东,张艳娇,等.宣龙式鲕状赤铁矿石工艺矿物学研究[J].金属矿山,2013(10):76-79. Wang Shoujing,Bian Xiaodong,Zhang Yanjiao,et al.Study on process mineralogy of Xuanlong Type Oolitic Hematite[J].Metal Mine,2013(10):76-79.

[5] 郭秀平,庞玉荣,田江涛,等.龙烟鲕状赤铁矿石选矿试验研究[J].金属矿山,2013(3):82-85. Guo Xiuping,Pang Yurong,Tian Jiangtao,et al.Experimental study of the beneficiation of Longyan oolitic hematite ore[J].Metal Mine,2013(3):82-85.

[6] 张亚辉,张 家,张艳娇,等.鲕状赤铁矿“磁化焙烧—晶粒长大—磁选”新工艺研究[J].武汉理工大学学报,2013(3):116-119. Zhang Yahui,Zhang Jia,Zhang Yanjiao,et al.Magnetizing roasting-grain growth-magnetic separation process for oolitic hematite ore dressing[J].Journal of Wuhan University of Technology,2013(3):116-119.

(责任编辑 罗主平)

Research on Magnetizing Roasting-Low Intensity Magnetic Separation of a Xuanlong-Type Oolitic Hematite Ore

Liu Shuo1Zhang Yahui1Zhang Jia1Zhang Yanjiao2Zhang Hongxin2Li Hongchao2

(1.CollegeofResourcesandEnvironmentalEngineering,WuhanUniversityofTechnology,Wuhan430070,China;2.ZhengzhouInstituteofMultipurposeUtilizationofMineralResources,CAGS,Zhengzhou450006,China)

The iron grade of Xuanlong-type Oolitic hematite ore is up to 48.65%.Main iron mineral is hematite,accounting for 85.84% of the total iron,followed by iron carbonate,representing 9.50%.The content of magnetic iron is low,only 3.12%.Gangue minerals are quartz with trace of harmful elements,phosphorus,aluminum,etc..In order to explore efficient,low-consumption development and utilization of the resources,the process of magnetic roasting-low intensity magnetic separation was selected.The results showed that the mass ratio of sample with 0.2 ~ 0 mm bituminous coal and -0.074 mm accounted for 62% as 12%,roasted at 800 ℃ for 45 min,ground the roasted products to 89.2% -0.074 mm,and through the process of low intensity magnetic separation (magnetic field intensity 105.6 kA/m),iron concentrate with iron grade of 62.50% and recovery of 85.50% was obtained.Therefore,the process of magnetic roasting-low intensity magnetic separation is the suitable process to deal with Xuanlong-type oolitic hematite.

Oolitic hematite ore,Magnetizing roasting,Low intensity magnetic separation

2015-03-01

刘 硕(1991—),男,硕士研究生。通讯作者 张亚辉(1966—),男,教授,博士研究生导师。

TD925.7,TD924.1+2

A

1001-1250(2015)-05-077-04