SiC/SiC复合材料管状试件室温拉伸试验方法介绍

苏嘉赓,于溯源

(1.清华大学 核能与新能源技术研究院,先进核能技术协同创新中心,先进反应堆工程与安全教育部重点实验室,北京 100084;2.清华大学 燃烧能源中心,清华大学 热能工程系,北京 100084)

SiC 纤 维 增 强SiC 基 体 复 合 材 料(SiC/SiC)具有优异的高温强度、抗蠕变性能、耐腐蚀和热冲击性能、伪韧性断裂行为以及在聚变环境下固有的低诱导放射性和放射余热,被公认为是聚变堆用结构的候选材料,在国际上很多反应堆概念设计中颇受瞩目[1-2]。同时β-SiC在800~1 000 ℃温度范围内经中子辐射呈现出非常低的膨胀性(<0.2%)[3]。对SiC/SiC复合材料包括SiC 纤维、基体以及界面成型的研究已进行了多年。

在SiC/SiC复合材料的诸多应用中有时需要其成管状。由于在几何结构上与平板显著不同,SiC/SiC复合材料管状试件的拉伸试验方法极为重要。SiC/SiC 复合材料管状试件的轴向拉伸强度的测试是一个具有很宽实验变量范围的复杂测试,例如复合材料性能、试件结构和测试参数等均需定义、控制和测量。

本文将结合ASTM 标准介绍SiC/SiC 复合材料在室温下拉伸性能的测试方法。该试验方法涉及SiC/SiC复合材料管状试件在室温下经历单调轴向拉伸的测试。试件需结合到装载夹具上并一起安装在测试机器上。在试件加载轴向拉伸的同时记录作用力以及产生的应变。轴向拉伸强度Su和断裂强度Sf分别由最大作用力和断裂力决定。轴向应变、比例极限应力和拉伸弹性模数由应力-应变曲线决定。该试验方法中的拉伸强度是指在单调轴向载荷下得到的拉伸强度。在单轴向载荷下,作用力沿管状试件长度方向同轴加载。单调是指从试验开始至试件最终断裂以连续的不停的测试速率的加载。

1 试验设备

1.1 拉伸试验仪

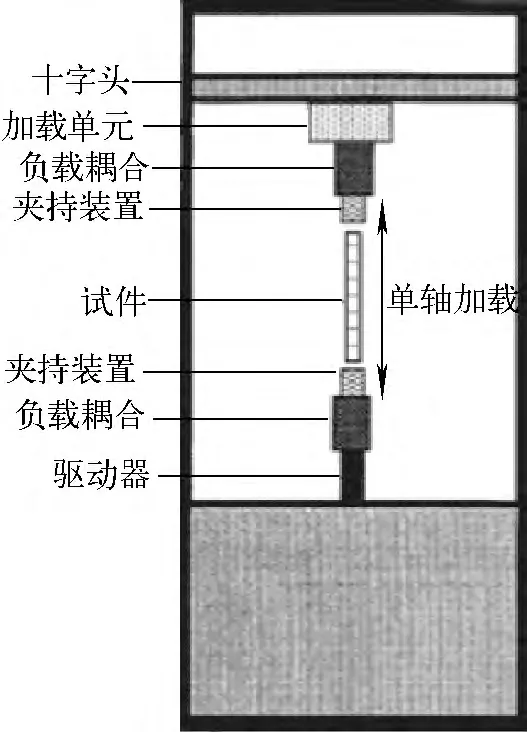

拉伸试验仪如图1所示。拉伸试验仪包括固定部分和可移动部分。将装配在一起的试件/夹具的一端连接在固定部分,同时将试件/夹具的另一端连接到可移动部分。此外还需提供驱动机构以便给予可移动端相对于固定端一致并可控的移动速度。试件承载的总拉力由载荷测量设备显示,该设备在测试规定速率下无惯性延迟且显示作用力的精度在±1%。

图1 拉伸试验仪Fig.1 Tensile testing machine

1.2 夹具

用来传递由测试仪向管状试件施加的作用力的夹具有很多种。由于SiC/SiC复合材料本身的较脆特性,夹具必须和试件上整个夹持段保持一致连续的接触。夹具通常分为主动夹具和被动夹具。

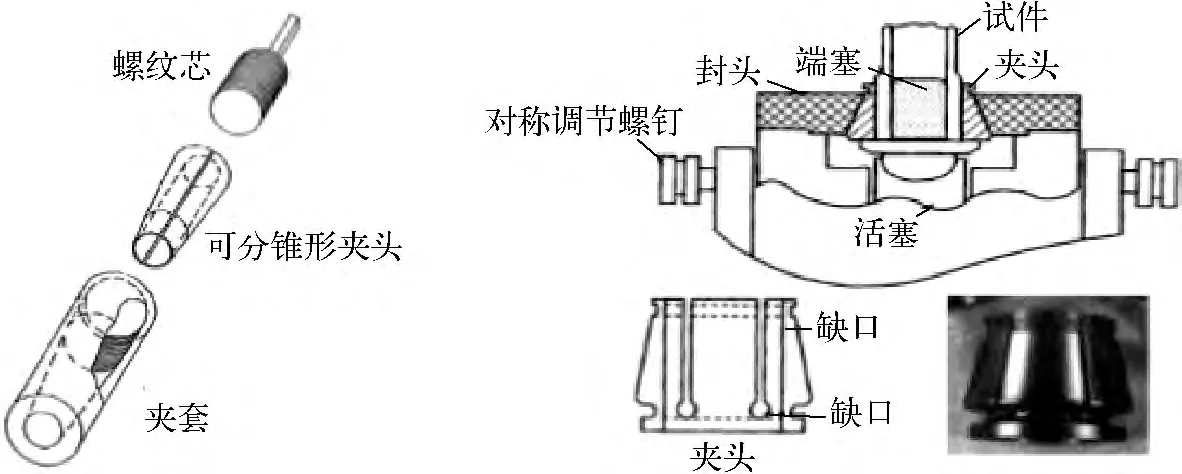

主动夹具将夹持力直接作用在管状试件表面。这种夹持通常使用可分离的圆形夹头围住试件的外围圆周。夹头部分通过机械的、液压的或气动的方式向试件的表面直接侧面加压或楔入。这种夹持方式通过夹头表面与试件夹持段表面的摩擦力来传递单轴向作用力。这样一来,夹持界面保持一致的接触、夹头和试件接触面的有效摩擦系数就极为重要。常见的两种夹头类型示于图2。

图2 夹头示意图Fig.2 Schematic of collet grips

被动夹具通过直接的粘结结合或机械连接将作用力传递给试件。粘结结合装置示于图3,粘结结合装置通常采用高剪切强度的粘合剂进行粘结。通常机械连接依靠试件的几何特征来传递作用力,被动机械连接方式示于图4,该方式不需依赖摩擦力。

图3 粘结结合装置示意图Fig.3 Schematic of adhesive bonding grip fixtures

将主动或被动夹具与测试仪进行结合可采用多种联结器。联结器和夹具的结合类型对于对齐和最小化外来弯曲应力具有决定性影响。联结器可分为固定型和非固定型。固定型联结器通常采用同心(x、y 方向对齐)以及角度调节器来最小化不重合问题。非固定型联结器可自对准。

在单轴向试验中不对准所引起的外来的和过多的弯曲应力能导致或促进不一致的应力分布以及过早失效。在该试验方法中建议最大许用弯曲的百分比为5%。

1.3 应变测量

应变由合适的引伸计或粘贴式电阻应变计来测定。若需测定泊松比,应同时测量管状试件的轴向和周向的应变。在试件标距大于25mm时建议用引伸计替代应变计。对于采用机械方式连接在试件上的引伸计,连接方式不能对试件的表面造成破坏。此外,引伸计不能因自身重量导致弯曲应力的产生。虽然引伸计被广泛用于SiC/SiC 复合材料应变的测量,应变仍可由粘贴式应变计以及合适的应变记录设备来测定。应变计、表面预处理和粘合剂应能提供足够好的表现。试验过程应力、应变随时间的变化关系应通过数字数据采集系统或模拟图记录仪自动记录下来。试件的内径和外径应由精度0.02mm 或1%的千分尺来测量,试件的长度和标距由平砧式千分尺来测量。所有的测量仪器在使用时均需经过校准。

图4 机械连接装置示意图Fig.4 Schematic of passive mechanical grip fixtures

2 试件

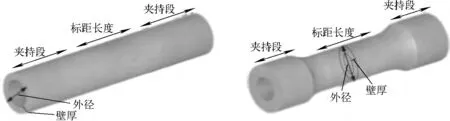

由于不同的增强纤维、基体及区别很大的制造方法,SiC/SiC 管可被加工成具有很多选择的尺寸和几何结构。此外,SiC/SiC 管所用的纤维组织其构成具有多样性,目前为止没有一种试件的几何结构能适用于所有SiC/SiC管。该试验方法一般适用于直径为10~150mm、壁厚为1~25 mm、外径与壁厚比在5~30 之间的管。管状试件分为直边试件和波状外形试件两种,这两种试件均可使用主动夹具或被动夹具,如图5所示。为了保证试件具有同样的物理和机械性能,必须严格控制试件的组分、结构及制造过程。为了得到强度平均值,至少需要5个有效的测试试件,如果想要得到强度分布,则需更多有效的测试试件,考虑到材料的成本或测试试件的可获得性对测试数量的限制,也可进行少量测试来表明材料的性能,同时取样的方法要记录在试验报告中。采用无损检测(超声、热成像、层析成像等)方法观察试件内部形态(分层、孔隙率等),并将结果记录在试验报告中。

图5 管状试件几何结构示意图Fig.5 Schematic of tube specimens

3 测试程序

作为试验计划的一部分,需具体定义以下试件参数及试验环境因素:试件几何机构、采样方法、试件预处理过程以及任何的环境改变(温度、湿度、时间);预期的拉伸性能及数据报告格式;拉伸性能的估算(拉伸强度、应变、弹性模量),以便确定试验设备的参数——承载机架、测压元件、夹具、引伸计、应变计等;试验模式及速率对试件的断裂行为具有不同且显著的影响,试验模式包括力、位移或应变控制,建议试验速率足够快以便在材料断裂时获得最大的可能拉伸强度,典型的断裂应发生在试验开始后5~60s;应变测量的方法(引伸计或应变计)以及应变测量的设计(引伸计的型号和标距、应变计的型号和数量、测点布置及控制系统)。

对于试件的处理包含三部分:调节、测量以及应变计安装。每次试验前在预定的温度、湿度和时间下调节试件;测量试件前对试件表面进行全面检查(裂纹、表面孔隙度等),测量每个试件的外径、内径及壁厚,沿标距长度方向对试件周向进行3组测量后取平均值,记录测得的数据以及测量位置以便计算拉伸应力;安装应变计时需保证应变计的方向适当且牢固贴合在试件表面。

试件夹持方式需考虑两个因素:端塞的使用以及粘结的方法。在主动夹具中为了防止夹持段的破坏可能需要使用端塞,如果使用端塞,利用指定的粘合剂及对准程序将两个端塞插入并连接在试件上,要保证同心度以及恰当的深度;如果使用粘接剂连接夹具,要利用对准装置保证试件的同心对准。

每个夹持系统以及试件在试验仪上的安装均要求独特的流程,确保试件被妥善放置且对准。均匀并牢固地夹紧以避免试件在试验过程中滑动,且不会在某点被压碎。

如果需要使用引伸计,将引伸计安装在试件上。为了使试验过程中的漂移最小化,需将应变计的导线连接在调节设备上并在试验开始前至少30min达到低功率平衡。

记录试验时的环境条件(温度、湿度)。启动并调节试验仪,调整十字头初始位置、载荷清零、设定试验模式及试验速率,从而使断裂发生在试验开始后60s内。

装配并启动数据记录设备,设定范围、敏感度以及数据采集速度。

试验应按如下顺序进行:记录室温及相对湿度;启动数据采集系统;启动试验模式并连续记录应力应变曲线;加载直至试件断裂,记录最大载荷及相应的应变;试件断裂后,停止试验仪及数据采集系统,从夹具中小心取出试件防止断裂表面被破坏。

该试验方法中出现的任何偏差均应记录在试验报告中。

4 结论

SiC/SiC复合材料由于具有优异的高温强度、抗蠕变性能、耐腐蚀和热冲击性能以及抗辐照等优点而被公认为是聚变堆和先进裂变堆的候选结构材料,对其力学性能的研究是保证反应堆安全运行的关键,而SiC/SiC 复合材料不同于金属材料或其他陶瓷材料,其管状试件在几何结构上也与平板显著不同,因此要研究针对SiC/SiC复合材料管状试件的拉伸试验方法,并建立相关的拉伸试验标准。本文结合ASTM 标准从试验设备、夹持方法、试验模式、许用弯曲应力、管状试件几何结构、试件准备、试验流程、数据采集等方面介绍了SiC/SiC 复合材料在室温下拉伸性能的试验方法,为实际测试中准确理解和运用标准起到了很好的指导作用,为更好研究SiC/SiC 复合材料的力学特性提供了参考依据。

[1] JONES R H,STEINER D,HEINISCH H L,et al.Radiation resistant ceramic matrix composites[J].Journal of Nuclear Materials,1997,245(2-3):87-107.

[2] SNEAD L L,JONES R H,KOHYAMA A,et al.Status of silicon carbide composites for fusion[J].Journal of Nuclear Materials,1996,233:26-36.

[3] BLOOM E E.The challenge of developing structural materials for fusion power systems[J].Journal of Nuclear Materials,1998,258:7-17.