阳极键合中离子导电聚合物的开发

赵为刚, 阴 旭, 刘翠荣, 杜 超

(太原科技大学 材料科学与工程学院,山西 太原 030024)

引言

阳极键合技术[1]是一个有着五十多年的研究历史,并逐步在实际生产中得到应用的一种连接技术,它最大的优势在于可以在很低的键合温度下以及不需要加入其他材料就能实现良好焊合[2],这样的优势为其发展提供了广阔的空间,现在主要应用到微机电系统生产过程中的封装环节[3-5]。微机电系统[6]是伴随着微型制造技术和大规模集成电路制造技术而发展起来的,其中毫微米尺寸的微型一体化机电系统制造业发展尤为迅猛。因为微机电系统对封装的要求很高[7],而阳极键合又满足键合后密封性好、键合过程温度低、产生键合应力小、不影响不污染电子元器件的封装要求,所以阳极键合技术是微机电系统封装的有效手段。

常用的封装材料是一种有机玻璃,但这种玻璃需要较高的键合温度才能达到焊合目的,高温又会降低电子器件的使用寿命,且这种有机玻璃造价较高,不利于微机电系统生产中成本的控制,因而开发一种代替这种玻璃的导电材料就十分有意义。

离子导电聚合物是导电高分子材料的一种[8],它既具有高分子材料质轻、耐蚀等优点,又具备良好的离子导电性[9],同时造价低廉。如果开发出一种专门利用阳极键合技术进行封装时使用的离子导电聚合物作为封装材料,那将大大提高封装质量。

1 原材料及制备方法

离子导电聚合物材料是由很大相对分子质量的高分子基体与一些碱金属盐同时加入一些无机填料而构成的[10],高分子基体中的给电子基团可以起到电子配位作用,碱金属盐外加无机填料组成复合电解质。作为在键合中使用的材料,聚合物的键合性能或者键合质量,主要取决于材料的电导率[11]、离子迁移数和金属盐的扩散系数以及材料表面处理程度,其中较高的离子电导率是阳极键合的关键,所以在确定制备原材料和制备方法时,主要考虑的也是其对导电性的影响。

经研究,聚氧化乙烯(PEO)作为一种聚合物主体,它本身就可以溶解大量的无机锂盐,从而可络合成PEO-LiX离子导电聚合物。随着加入锂盐与PEO共混,大大增加了该体系的无序性,使得有序性下降,这样就在一定程度上破坏了本身的络合结构,使得络合材料变得具有多孔性,这样更有利于锂离子在材料中的迁移,让导电成为可能。

考虑到离子间的相互作用力制约络合体的导电性,首选一价离子的锂盐进行络合,而不选用二价或者多价离子的锂盐。由于一价阳离子对应的阴离子在静电作用方面也比较弱,这样的锂盐也易于解离,所以经过络合成的材料导电率也会提高。

综合以上要求,选用聚氧化乙烯(PEO)作为基体,其分子量为六百万,软化温度为30℃;一价无机锂盐选用常见的高氯酸锂(LiClO4)、六氟磷酸锂(LiPF6)和四氟硼酸锂(LiBF4)。

实验中利用高能球磨法进行材料制备,因为要使PEO与碱金属锂盐充分络合就必须创造一个让它们“互溶”的环境,最简单的办法是“溶胶凝胶法”和“旋涂法”。但是这两种方法制备出的材料在机械性能上达不到键合的要求,而球磨制备可以让材料充分细化络合的同时经过压制处理后又能满足键合对机械性能的要求,同时,利用球磨方法可以在控制材料颗粒度的同时减小其结晶程度,继而减小键合难度提高室温下材料电导率,因而利用球磨法进行制备较为可靠。

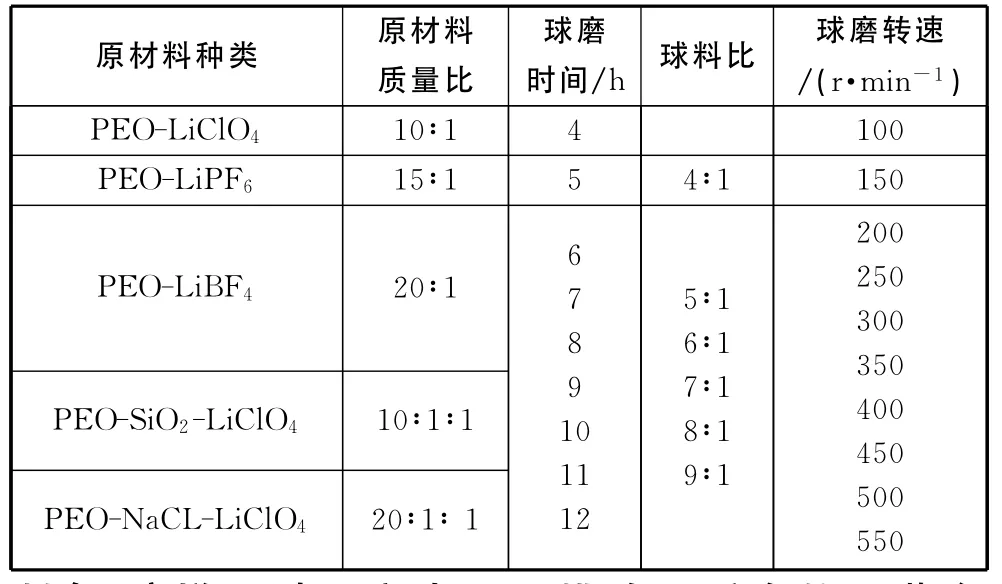

表1 球磨实验参数工艺表

2 高能球磨法制备离子导电聚合物

2.1 材料制备的流程

利用全面实验法针对不同锂盐种类及比例,不同球磨参数的条件下进行多组实验。在球磨前,将所称取的材料和研磨球、研磨罐放入烘干箱中烘干1h,目的为了去掉材料中和研磨球、研磨罐表面残留的水分,以及材料中部分结晶水,这样在球磨过程中可以尽量保持研磨罐体内部干燥。按照表1中的参数进行配方和球磨,逐一制备所需要的材料。

观察球磨后混粉情况(如图1所示),如果发生较大团聚粘黏现象,那就意味着混粉没有通过球磨达到充分络合,改变球磨中最主要的参数——转速,仍不能改善球磨情况,则此种实验方法不适合制备,这样通过观察也可以排除不适合的工艺参数,减轻工作量,则需要对混粉进一步分析,测量材料电导率和粒径度,看是否达到键合要求。

将球磨后得到的粉体材料,通过特制的压片装置和压力机进行压制处理,最终得到的材料厚度为3mm,直径为15mm(如图2所示),成型的材料用于阳极键合实验,在实验中继续检验材料的实用性,通过分析实验测量材料的电导率、粒径度等,同时也通过键合实验检验材料在键合过程中的性能,并逐步改进制备参数,最终获得最佳制备工艺参数,完成材料制备。

图1 球磨后混粉

图2 混粉压制成型后材料

2.2 制备参数对材料导电性的影响

由于所制备材料是利用在阳极键合中的,所以材料要保证阳极键合对导电性的要求,因而对比其不同制备参数下对材料导电性的影响。

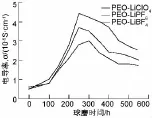

设置球磨时间为8h,球料比为7∶1,实验选用PEO-LiClO4、PEO-LiPF6、PEO-LiBF4分别按照质量比为10∶1经行球磨,球磨转速选取100~550 r/min进行对比(如下页图3所示)。

由图3可以得知在其他工艺条件不变的情况下,当球磨转速增加可以显著提高材料的电导率,三种锂盐比例的材料均在250r/min到300r/min的转速下材料电导率达到最高值,其中PEO-Li-ClO4的电导率最高,可以达到4.5×10-5S/cm,PEO-LiPF6和PEO-LiBF4的电导率次之;在三种材料都达到最大电导率后继续增加转速反而会使得电导率下降,这是因为当其他工艺条件不变时,提高转速可以增加球磨效率,使研磨球和材料的碰撞几率增加,从而进一步细化材料并增加Li盐在PEO上的络合程度,增加材料导电性;但是继续增大转速后,研磨球和材料在不断增加的离心力的作用下,有一部分就会贴附于罐体内壁随球磨运动,这样就起不到研磨作用,混粉材料的络合情况也不理想,随着转速进一步加大这种情况更加明显,所以会使材料电导率下降。

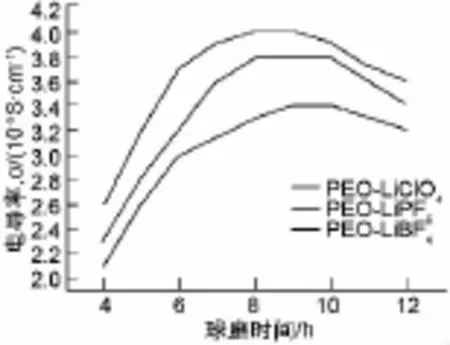

设置球磨转速为250r/min,球料比为7∶1,实验选用 PEO-LiClO4、PEO-LiPF6、PEO-LiBF4分按照质量比为15∶1经行球磨,球磨时间定为4~12h进行对比(如图4所示)。

图3 三种络合物球磨转速与电导率关系图

图4 三种络合物不同球磨时间与电导率关系图

由图4可以得知固定其他工艺条件和工艺环境,材料的导电性会随着球磨时间的增加而增加,在球磨时间为8~9h之间,三种所制备材料的电导率均达到最大值,PEO-LiClO4的电导率最高,为4×10-5S/cm。

随后继续增加转速反而会使得三种材料的电导率都有不同程度的降低,这是由于当其他工艺条件不变时,提高时间参数可以增加研磨球和材料的碰撞次数,从而进一步细化材料并增加Li盐在PEO上的络合程度,增加材料导电性;之后再随着时间提高电导率会下降,由于过长的球磨时间会使罐体内部温度上升导致材料间的团聚,内部不断增加的摩擦也会导致材料相变,从而影响最终所制备材料的性能,不但达不到球磨的目的反而增加能耗。

对比图3和图4可以发现,当锂盐种类相同时,锂盐的浓度越大,其电导率越大;而相同锂盐比例不同锂盐种类的材料对比时可以发现,PEO络合Li-ClO4所制备的离子导电聚合物的电导率最高,在同等锂盐浓度下LiClO4更易于离解,材料中载流子浓度也会随之上升,继而增加了材料导电性。基于以上实验对材料导电率的分析,定为选用PEO-LiClO4按照10∶1的比例络合制备材料。

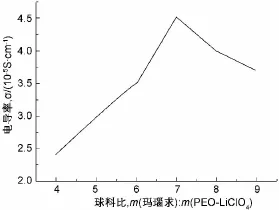

设置球磨转速为250r/min,球磨时间为8h,实验选用PEO-LiClO4按照质量比为10∶1经行球磨,球料比为4∶1~9∶1进行对比(如图5所示)。

图5 料比与材料电导率关系图

观察图5可知,当球料比增大时材料的电导率会显著增加,因为球料比较小时会造成对混粉材料研磨不充分,继而混粉络合情况不理想,随着球料比的增加,单位数量混粉受到的研磨球碰撞几率会提高,使球磨效率大大增加,当球料比为7∶1时材料电导率最大,随后继续加大球料比,使混粉数量相对减少,球磨主要作用变成了研磨球之间的碰撞,混粉材料研磨不充分,继而导致材料电导率下降。

所以最终制备参数为选用PEO和LiClO4按照m(PEO)∶m(LiClO4)=10∶1进行球磨,球磨工艺参数为:球磨转速为250r/min;球磨时间为8h;球料比为7∶1。

3 所制备离子导电聚合物阳极键合

将所制备PEO-LiClO4与铝箔进行阳极焊接,首先进行键合材料表面处理,因为在纯铝的表面上难以避免的有一层Al2O3氧化膜,氧化膜的存在会影响键合中锂离子的迁移,进而影响阳极键合效果,所以在实验前要先去除铝箔表面氧化膜。将裁剪好的铝箔浸泡在50g/L的NaOH溶液中半分钟以去除铝箔表面的氧化膜,然后用丙酮溶液洗去铝箔表面残余杂质,为了防止铝箔表面再次生成新的致密氧化膜,以上操作都需在真空手套箱中完成。

在键合工艺参数为:预热100℃、预设电压800V、键合时间10min的条件下进行键合,键合后在材料连接处有过度层生成,键合界面SEM、EDS分析如图6所示。

图6 键合界面SEM图象及EDS能谱分析

在图6-1中可以看到有一层明显的过渡层B,没有出现明显的孔洞和缝隙,键合界面质密而连续,未出现未键合的开裂,结合情况比较理想。从图6-2的EDS图谱可以看出,箭头线上在16~21 μm的过渡层处铝元素发生了迁移,氧元素在此处有略微的迁移并发生了聚集含量略微高于其两侧,碳元素在该区域也发生了迁移。过渡层是两种材料能够键合成功的关键。

4 结论

1)将聚氧化乙烯(PEO)与LiClO4利用高能球磨法充分络合,所得到的混合物可以作为阳极键合用离子导电聚合物。

2)保持其他工艺参数和外界环境不变的情况:PEO络合LiClO4比络合LiPF6和LiBF4所制备的材料导电性高;增加络合材料中碱金属锂盐的含量有助于提高所制备材料的导电性;在一定范围内提高球磨转速、球磨时间、球料比都会有利于提高所制备材料的导电性,但继续上调工艺参数后,材料导电性不会再升高,反而会有所下降。

3)综合球磨参数对材料性能的影响,以及阳极键合对材料的要求,最终利用高能球磨法制备的离子导电聚合物原材料选用PEO和LiClO4按照m(PEO)∶m(LiClO4)=10∶1进行球磨,球磨工艺参数为:球磨转速为250r/min;球磨时间为8h;球料比为7∶1,制备所得材料电导率为4.5×10-5S/cm。

4)利用所制备的离子导电聚合物PEO-Li-ClO4与铝箔进行阳极焊接,在键合工艺参数为:预热100℃、预设电压800V、键合时间10min的条件下,键合质量良好,在SEM及EDS分析后可知,键合后在材料连接处有过度层生成,这是两种材料连接的关键。所制备离子导电聚合物适用于阳极键合工艺。

[1] Wallis G D,Pomerantz D I.Field assisted glass-metal sealing[J].J,App.Phys.1969,40(1):3 946-3 948.

[2] U.Kreissig,S.Grigull,K.Lange,In situ ERDA Studies of iondrift Processesduring Anodic Bonding of Alkali—Borosilicate Glass to Metal[J].NuclearInstruments and Methods in Phy’sits Research B,1998,136:674-679.

[3] Zhen Yang,Sohei Matsummoto,Hiroshi Goto.Ultrasonic Micromixer for Microfluidic Systems[J].Sensors and Actuators,2001,93:266-272.

[4] Shuichi Shoji,Hiroto Kikuchi,Hirotaka Torigoe.Low-temperature anodic bonding using lithium aluminosilicate-β-quartz glass ceramic[J],Sensor and Actuators,1998,64:95-100.

[5] S.Weichel,R.de Reus,S.Bouaidat,P.A.Rasmussen Low-temperature Anodic Bonding to Silicon Nitride[J].Sensors and Actuators,2000,82:249-253.

[6] 温诗铸.关于微机电系统研究[J].中国机械工程,2003,14(2):160-163.

[7] 朱福龙.基于工艺力学的MEMS封装若干基础问题研究[D].武汉:华中科技大学,2007.

[8] 王立仕.锂离子电池纳米复合聚合物电解质的制备及性能研究[D].北京:北京化工大学化学工程学院,2011.

[9] 杨兵,曾来祥,王新灵,等.聚氨酯固体电解质的聚合物-离子相互作用及其导电性能[J].上海交通大学学报,2001,35(4):31.

[10] 王东周,李光,江建明.导电高分子研究概述[J].合成技术及应用,2001(3):36-39.

[11] 李芳.聚合物固体电解质的制备[D].南京:东南大学,2004.