冷却工艺对热轧65Mn钢显微组织和力学性能的影响

宋进英,齐祥羽,陈连生,田亚强,郑小平,赵定国

(华北理工大学,河北省现代冶金技术重点实验室,唐山 063009)

0 引 言

热轧65Mn钢是生产各类冶金锯片的主要材料之一,属优质碳素结构钢,兼具高碳及低合金钢的特点,具有较高的抗拉强度和硬度,经热处理后可以得到良好的力学性能[1-3]。热轧65Mn钢的力学性能是影响冶金锯片产品质量和使用寿命的重要指标[4]。65Mn钢在用于生产冶金锯片时,存在冷轧道次多、变形抗力高等问题。因此,需降低热轧65Mn钢的力学性能,以降低其冷轧加工硬化率。冷却工艺控制是一种有效改善热轧钢材最终显微组织和力学性能的方法[5-7]。通过改变终轧温度、卷取温度以及各阶段冷却速率,可以改变钢的相变行为来控制其显微组织,改善其综合性能[8-10]。

冷却工艺的主要目的是提高热轧钢材的综合性能,但某厂生产的热轧65Mn钢力学性能偏高,存在冷轧过程中原料开坯偏硬的现象。为解决此问题,作者结合65Mn钢连续冷却转变(CCT)曲线,研究了终轧后冷却工艺对65Mn钢显微组织和力学性能的影响,从而为制定最优的冷却工艺参数提供试验依据。

1 试样制备与试验方法

试验用65Mn钢取自某热轧窄带钢生产车间,其生产工艺流程如图1所示。65Mn钢化学成分(质量分数/%)为:0.64C,0.25Si,1.05Mn,0.012P,0.005S,0.10Cr,0.20Ni,0.15Cu。热轧65Mn钢出精轧机组的温度即为终轧温度,终轧至卷取工序间的冷速是从终轧处至卷取间的平均冷却速率,卷取后的冷速是65Mn钢卷取后冷却至室温的平均冷却速率。

图1 热轧65Mn钢生产工艺流程Fig.1 Process flow of hot rolled 65Mn steel

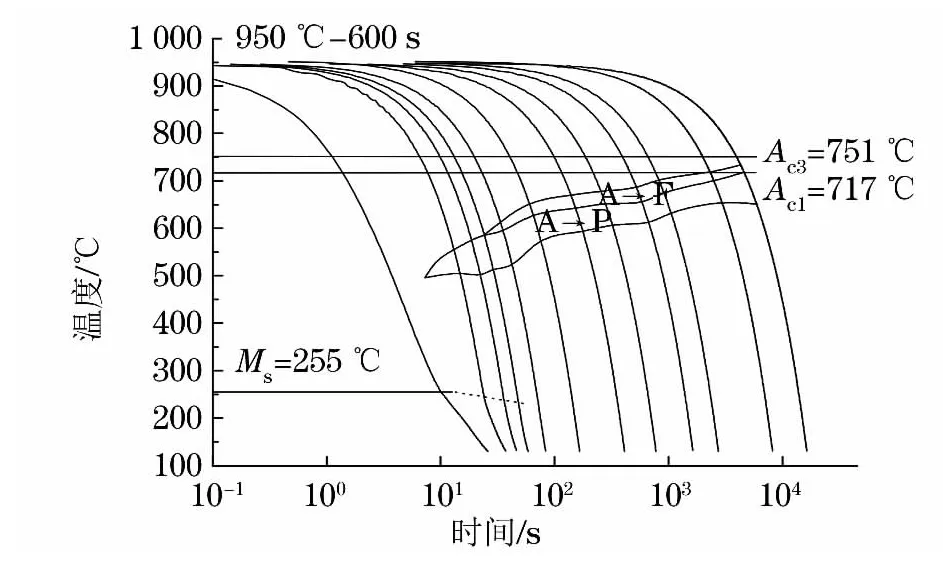

在Gleeble-3500型热模拟机上测得65Mn钢的临界点Ar1为695℃,Ar3为734℃,Ac1为717℃,Ac3为751℃,Ms为255℃。然后测定了65Mn钢在12种不同冷却速率下连续冷却时的膨胀曲线,冷却速率为40,30,20,10,2,1,0.5,0.3,0.1,0.05 ℃·s-1时,对应的硬度分别为695,660,498,378,351,339,301,270,265,254,264,225HV,根据不同膨胀曲线上的拐点或切点,结合显微组织,确定了相变温度,最终获得65Mn钢的连续冷却转变曲线,如图2所示。

图2 65Mn钢的CCT曲线Fig.2 CCT curves of 65Mn steel

由图2可知,过冷奥氏体相变主要发生在高温转变区,相变产物主要是先共析铁素体和珠光体;当冷却速率大于10℃·s-1后,珠光体转变结束线出现了转折,从而构成下部的过冷奥氏体转变中止线。由此可见,只要65Mn钢在小于10℃·s-1的冷却速率下冷却至室温,将得到全部的铁素体和珠光体组织。

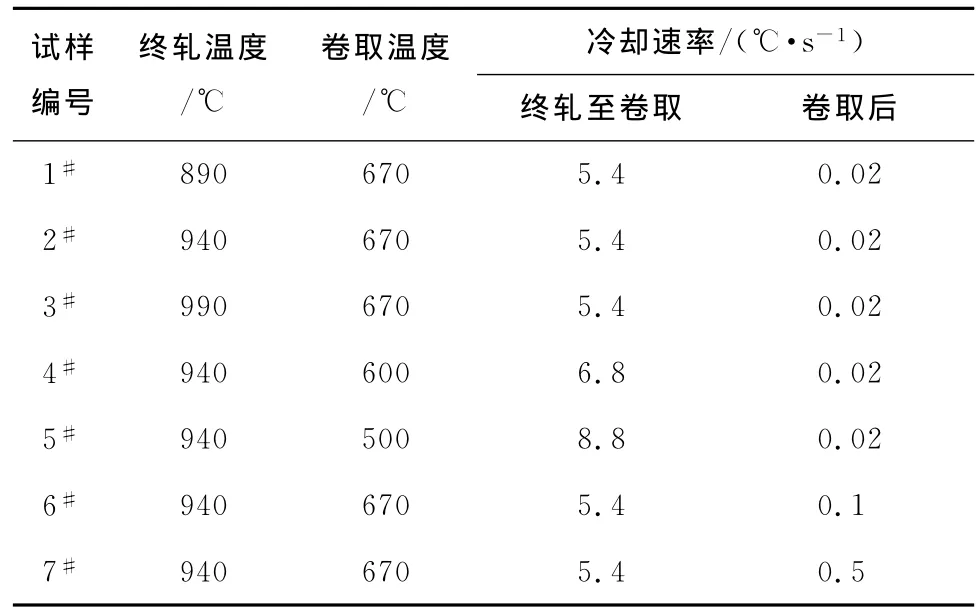

由现场生产实测可知,65Mn热轧窄带钢的终轧温度为940℃,卷取温度为670℃,终轧至卷取工序间的平均冷却速率为5.4℃·s-1,卷取后平均冷却速率为0.02℃·s-1,结合65Mn钢CCT曲线可知,65Mn热轧窄带钢大约在卷取时开始发生珠光体相变。为此,确定了如表1所示的冷却工艺参数。

表1 65Mn钢的冷却工艺参数Tab.1 Cooling process parameters of 65Mn steel

采用线切割对不同冷却工艺下生产的65Mn钢板分别取样,取样位置距钢卷尾部10m,尺寸规格分别为10mm×10mm、20mm×200mm(长度沿轧制方向)和40mm×40mm。将10mm×10mm试样分别沿轧制方向镶嵌断面,用砂纸逐级打磨至2000#,抛光,用4%硝酸酒精(体积分数)腐蚀后,采用Axiovert200MAT型光学显微镜(OM)观察其显微组织;根据GB/T 228-2002,采用MTS810型万能拉伸试验机对20mm×200mm试样进行室温拉伸试验,拉伸速度为2mm·min-1;根据GB/T 230-1991,在574R型洛氏硬度仪上测试40mm×40mm试样的硬度,总试验力为1471N。

2 试验结果与讨论

2.1 终轧温度的影响

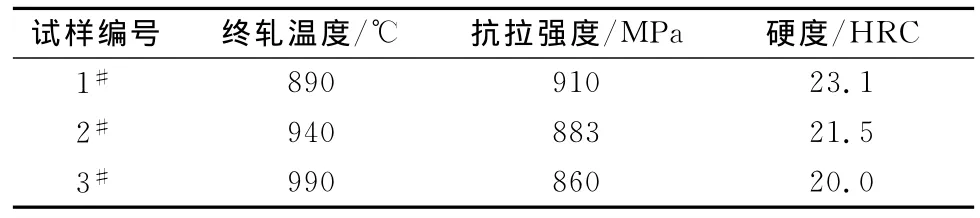

由图3可知,在相同的冷却速率(终轧至卷取冷速5.4℃·s-1,卷取后冷速0.02℃·s-1)不同终轧温度下生产的65Mn钢,其显微组织均由珠光体和少量的先共析铁素体组成,晶粒均匀细小,平均晶粒度均在7~8级之间;随着终轧温度的升高,组织的晶界趋于明显,晶粒尺寸逐渐增大,晶粒度降低。较高的终轧温度导致轧后奥氏体晶粒尺寸也较大,在经相同的控冷工艺冷却至室温时,高温终轧变形后粗大的晶粒尺寸得以保留;同时由于轧后的冷却速率相对较小,珠光体相变温度相对较高,使相变后的珠光体晶粒有时间充分生长,因此,晶粒尺寸较为粗大。

由表2可知,在相同的冷却速率下,随着终轧温度的升高,65Mn钢的室温力学性能逐渐降低。这是因为在较高的终轧温度下轧制时,65Mn钢的原始奥氏体晶粒较粗大,使得相变后的珠光体晶粒尺寸较大,因而其力学性能相对较低。

表2 不同终轧温度下65Mn钢的力学性能Tab.2 Mechanical properties of 65Mn steel at different final rolling temperatures

图3 不同终轧温度下65Mn钢的显微组织Fig.3 Microstructures of 65Mn steel at different final rolling temperatures

2.2 终轧至卷取间冷却速率的影响

由图4可知,在终轧温度为940℃,卷取后冷速为0.02℃·s-1时,终轧至卷取间冷却速率较快时65Mn钢中先共析铁素体含量较少,晶粒尺寸较细小。这是因为终轧至卷取间冷却速率较快时,抑制了先共析铁素体的析出,使得轧后奥氏体晶粒长大缓慢,珠光体相变前的奥氏体晶粒尺寸相对较小,珠光体开始转变温度降低;同时由于奥氏体到珠光体的转变是扩散型相变,随着冷却速率的增大,过冷度也增大,这就促进了铁素体或渗碳体的形核而抑制了晶粒的长大,使显微组织细化。

由表3可知,在终轧温度和卷取后冷速一定时,随着终轧至卷取间冷却速率的升高,65Mn钢的室温强度与硬度逐渐增大,这是由于终轧至卷取间冷却速率的加快,使得奥氏体向珠光体的实际相变开始温度降低,相变后所获得的珠光体晶粒细小,因而强度与硬度较高。

表3 终轧至卷取间不同冷却速率下65Mn钢的力学性能Tab.3 Mechanical properties of 65Mn steel at different cooling rates between final rolling and coiling

图4 终轧至卷取间不同冷却速率下65Mn钢的显微组织Fig.4 Microstructures of 65Mn steel at different cooling rates between final rolling and coiling

2.3 卷取后冷却速率的影响

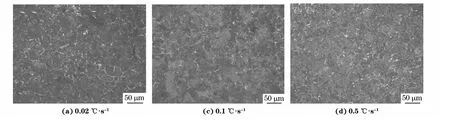

由图5可知,在终轧温度为940℃,终轧至卷取间冷速为5.4℃·s-1下,卷取后冷却速率较慢的65Mn钢晶粒尺寸较大。卷取后缓慢冷却,延长了珠光体相转变的时间,有利于晶粒的长大。

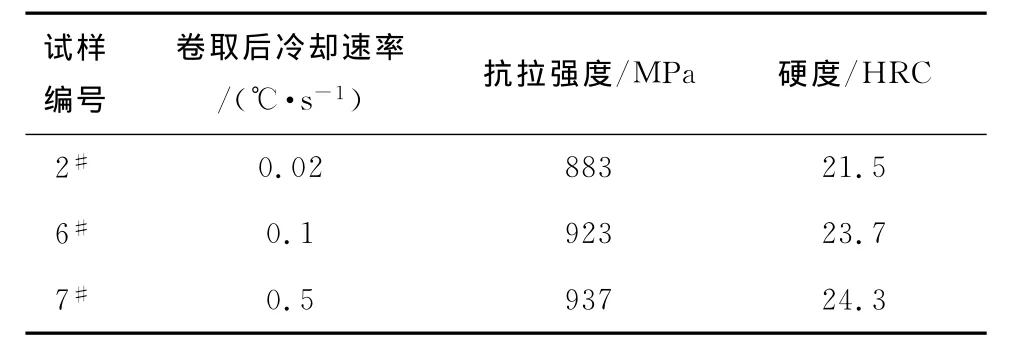

由表4可知,在终轧温度和终轧至卷取间冷速一定时,随着卷取后冷却速率的提高,65Mn钢的室温强度与硬度逐渐增大。卷取后冷却速率越大,热量散失越快,缩短了珠光体相变时间,使珠光体晶粒长大减缓,晶粒尺寸较小,因而其强度和硬度相对较高。

图5 卷取后不同冷却速率下65Mn钢的显微组织Fig.5 Microstructures of 65Mn steel at different cooling rates after coiling

表4 卷取后不同冷却速率下65Mn钢的力学性能Tab.4 Mechanical properties of 65Mn steel after different cooling rates after coiling

3 结 论

(1)在终轧后冷却工艺相同的情况下,随着终轧温度的升高,65Mn钢晶粒尺寸增大,强度与硬度降低。

(2)在终轧温度及卷取后冷却速率相同的情况下,加快终轧至卷取间的冷却速率,可以细化65Mn钢组织,提高其强度与硬度。

(3)在终轧温度和终轧至卷取间冷却速率相同的情况下,减缓卷取后的冷却速率,可以促进65Mn钢珠光体晶粒的长大,降低其强度与硬度。

[1]刘宗昌,张羊换,任慧平.65Mn钢CCT曲线及圆锯片淬火工艺[J].金属热处理,1994,19(9):8-11.

[2]张亮洲.薄板坯连铸连轧生产65Mn高碳高强钢的实践[J].金属材料与冶金工程,2009,5(4):15-20.

[3]孙继兵,李国彬,李桂云,等.65Mn钢圆锯片基体的热处理[J].金属热处理,1999,24(11):17-19.

[4]郭继富.金属冷切圆锯片在轧钢生产中的应用[J].冶金设备,2005(1):43-48.

[5]刘吉斌.碳含量和控制冷却工艺对盘条70S-6性能及组织的影响[J].钢铁,2002(9):43-46.

[6]曲锦波,王昭东,刘相华,等.控轧控冷工艺对HQ钢组织性能的影响[J].钢铁研究学报,1998(3):32-34.

[7]张红梅,许云波,刘振宇,等.控制冷却对管线钢X65组织细化与性能的影响[J].东北大学学报:自然科学版,2007,28(3):349-352.

[8]高绪涛,张明明,赵爱民,等.控冷工艺对热轧TRIP钢组织和性能的影响[J].机械工程材料,2011,35(11):24-27.

[9]HUTCHINSON B.Microstructure development during cooling of hot rolled steels[J].Iron and Steel,2001,28(2):145-151.

[10]吕和平.控冷工艺对热轧高线焊条钢相变及组织的影响[D].武汉:武汉科技大学,2005.