基于修正的Arrhennius方程钛合金高温本构方程研究

刘俊雄,吴向东,万 敏,李志燕

(1.北京航空航天大学机械工程及其自动化学院,北京100191;2.北京航空航天大学材料科学与工程学院,北京100191)

基于修正的Arrhennius方程钛合金高温本构方程研究

刘俊雄1,吴向东1,万 敏1,李志燕2

(1.北京航空航天大学机械工程及其自动化学院,北京100191;2.北京航空航天大学材料科学与工程学院,北京100191)

摘 要:为了更准确地描述钛合金的高温变形行为,对Arrhennius方程进行修正得到钛合金高温本构方程.通过对一种新型钛合金在热模拟试验机上进行恒应变速率等温压缩实验,研究其在700~1 000℃、应变速率0.01~10 s-1条件下的热变形行为,分析了材料的真实应力-真实应变曲线.采用最小二乘拟合的数据回归处理,得到该钛合金在α+β双相区和β单相区的热变形激活能,并通过引入温度变量,获得了Arrhennius方程参数A随温度变化的函数关系,建立了该材料的高温流变应力本构方程.实验结果表明,随着变形增加,流变应力开始急剧增加,随后出现软化并趋于稳态,同时峰值应力对于温度和应变速率具有很强的敏感性.通过在Arrhenius方程中引入温度变量,有利于提高本构方程的准确性.

关键词:钛合金;高温成形;本构方程;最小二乘拟合;Arrhenius方程

钛合金由于良好的淬透性和较大的加工范围,在飞机大型结构件和起落架的制造中越来越受到重视[1].由于钛合金室温下成形性能差、变形抗力大,生产中主要采用高温成形工艺,因此需要对钛合金高温变形能力和本构方程进行研究.钛合金的高温行为主要是指钛合金在高温成形中应力、应变等宏观量与变形参数之间的关系,物理学上用本构方程来表征钛合金的高温变形规律[2].

国内外学者对钛合金高温热变形行为进行了很多研究.廖建宇等[3]基于Arrhenius方程用数理统计方法回归得到TB6的高温本构方程;赵为纲等[4]在Arrhennius方程的基础上通过真实应力-应变曲线建立TC11的双曲正弦高温本构模型;鲍俊瑶等[5]利用对数函数的性能拟合TC11的高温单拉数据,得到与实验结果较为吻合的本构模型;孙志超等[6]基于逐步回归算法,用最小二乘法解出回归系数,并通过数理方法分析了回归模型的残差值,建立流动应力最优自变量子集,得到合适的本构模型;Warchomickaa等[7]基于Arrhen⁃nius方程计算了稳态应力下不同相区内钛合金的热激活能,并求出了稳态本构方程,但求解本构方程常参数过程采用平均化处理,并没有考虑温度对本构方程常参数的影响.

钛合金热激活能是表征钛合金高温成形性能的重要参数,也是决定动态再结晶等微观演化过程的重要因素之一.利用热激活能参数能够建立一个简单有效的流变应力本构方程,为钛合金高温流变行为后续研究打下基础.因此,本文拟通过最小二乘法对某钛合金在峰值应力条件下的热激活能进行拟合求解,并通过将温度变量引入,得到Arrhennius方程参数A与温度之间的函数关系,更准确地描述钛合金的高温变形行为.

1 钛合金单向压缩实验

采用某新型钛合金棒材作为研究材料,试件尺寸为Ф8 mm×12 mm,原始组织为等轴晶粒组织,初始等轴α相比例约为20%,对试样进行退火处理后进行等温压缩实验.

在Gleeble-1500热模拟机上对该钛合金进行恒应变速率等温压缩实验,在变形温度为700~1 000℃、应变速率为0.01~10 s-1的条件下分别进行实验,压缩的设计变形量为1.0.压缩过程中采用高温润滑剂减小摩擦,压缩试验后空冷处理.

2 结果与讨论

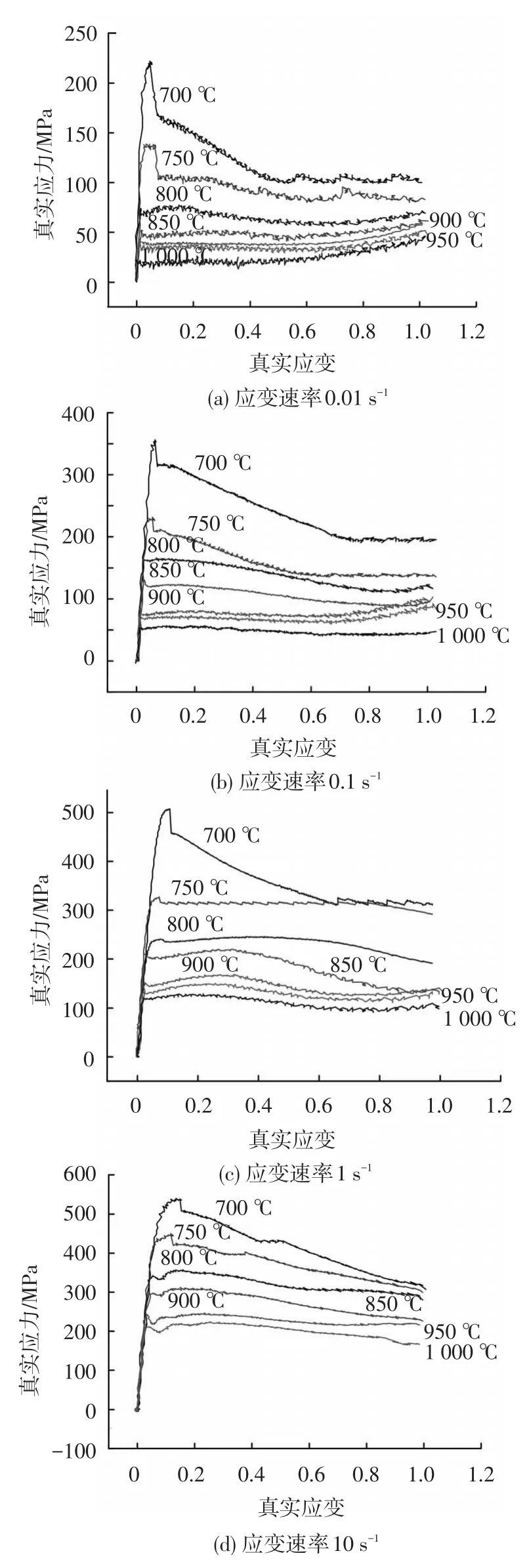

利用计算机采集数据点后计算真实应力-真实应变曲线,如图1所示.由图1可知,相同应变速率时,不同温度下的真实应力-真实应变曲线变化趋势一致.初始阶段,应力随着应变急剧增加到峰值;应变达到一定值后随即发生软化,随着应变增加应力下降并达到稳态;相同条件下,温度低时需要更大的应变才能达到稳态,同时,低的应变速率要比高应变速率更快地到达稳态阶段.

相同应变速率下,700℃时的应力曲线有明显的软化现象,原因可能是材料在变形区域发生了动态再结晶和α相球化.相变温度以上时,应力的软化现象不明显,应力曲线达到峰值后即到达稳定状态,原因是在高温状态下,金属分子运动活跃,能够较快地发生动态回复和再结晶,中和由塑性应变硬化引起的应力增大.同时可以看到,随着温度的升高,峰值应力有明显降低.

在同一温度、不同应变速率条件下,新型钛合金同样表现出对应变速率的正敏感性,随着应变速率的增加,应力曲线有明显的升高.

图1 不同应变速率、不同温度时的流变应力曲线

由图1可知,在低应变速率条件下,应力-应变曲线较为平滑,且只出现“单峰”情况,而随着应变速率的提高,特别是在高温情况下,出现应力-应变曲线震荡的“多峰”现象,这种现象主要是由于应变速率较大时,位错增殖现象加快,导致金属内部扩散受阻,无法及时发生动态回复等位错释放过程,从而导致孪晶现象的产生,改变部分晶粒取向后才能使变形继续,从而出现了应力曲线的震荡现象.

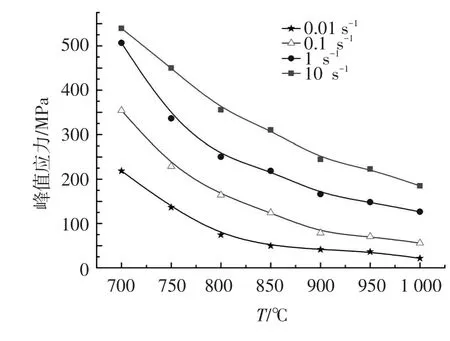

提取不同温度和应变速率条件下的峰值应力,得到峰值应力和温度以及应变速率之间的关系如图2、图3所示.

图2 峰值应力随温度变化曲线

图3 峰值应力随应变速率变化曲线

从图2可看出,随着温度的升高,在较低应变速率0.01~0.1 s-1情况下,温度到达相变温度后峰值应力趋于稳定状态,而在较高应变速率情况下,温度对峰值应力一直都有负的敏感性,由此可知相变对于成形性能有一定影响.因此,在相同条件下应当选择较高的成形温度,以降低峰值应力.

由图3可知:在较低应变速率0.01~1 s-1内,稳态应力随着应变速率的增加而增加;在较高应变速率1~10 s-1内,峰值应力逐渐达到稳定状态.因此,从减小变形抗力方面考虑,新型钛合金应选择等温条件、较小应变速率成形.

3 流变应力本构方程

根据Sellar和Tegart的研究成果,金属高温变形流变应力本构方程可以通过Arrhennius关系表达为[10]

对式(1)两边同时取对数,有

高温变形条件下,本构方程也可表示为指数方程和幂函数形式:

对本构方程(3)、(4)两边取对数后可得

式中:α=β/n1,B1、B2为常数.

对图1中真实应力-真实应变曲线中的峰值应力和相应应变速率进行最小二乘拟合,可得ln(σ)-ln()、σ-ln()的关系曲线如图4和图5所示,可以看出,该材料非常适合用最小二乘线性回归的方式求解本构方程.

图4 ln(σ)-ln()关系曲线

图5 σ-ln()关系曲线

对图4中的线性拟合斜率取平均值可得n1为4.78,同样对图5中的斜率取平均值可得β为0.027 6,由α=β/n1,可得α为0.005 8.

由式(2)可知,在一定应变速率条件下,ln[sinh(ασ)]是1/T的线性函数,从而可通过最小二乘法线性拟合得到热变形激活能.但由于新型钛合金的相变温度为850℃,考虑温度对材料热变形的影响,对热激活能在α+β双相区和β单相区进行分别计算,通过对图1中取峰值应力作图可得ln[sinh(ασ)]-1 000/T的关系曲线,如图6所示.同理可得ln[sinh(ασ)]与ln()之间的关系曲线如图7所示.

图6 ln[sinh(ασ)]-1 000/T关系曲线

图7 ln[sinh(ασ)]-ln()关系曲线

在一定应变速率条件下,由式(2)可得,热激活能(Q)表达式为

Q=Rnd{ln[sinh(ασ)]}/d(1/T).(7)

由图6可得,不同应变速率下双相区和单相区ln[sinh(ασ)]-1 000/T曲线斜率的平均值分别为7.2和4.4.通过对图7进行线性拟合可得ln[sinh(ασ)]-ln()在不同温度下的斜率(n),由于不同温度下ln[sinh(ασ)]-ln()斜率相近,双相区和单相区内斜率(n)的平均值分别为3.38 和3.08,则由式(3)可得双相区和单相区的热变形激活能(Q)分别为202.5和112.6 kJ/mol.由此可见,不同相区的热激活能相差较大,不同相区成形计算应当采用不同热激活能进行计算.

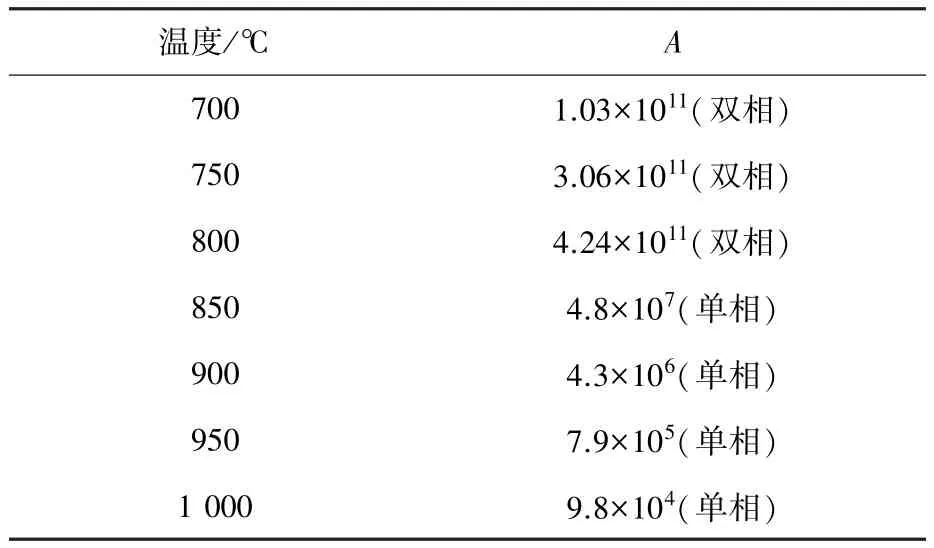

由表1可知,温度对于A值的影响较大,用温度T对A值进行线性和幂指数函数拟合,可得双相区和单相区的本构方程.

α+β双相区的本构方程为

其中

A1=(0.032 1T-21)×1011;

β单相区本构方程为

其中

A2=1.3exp(-T/24 )-4.9×105.

表1 不同温度下的A值

4 结 论

1)通过恒应变速率等温压缩实验对新型钛合金材料的热变形行为进行研究,分析发现该材料的流变应力对温度具有负敏感性,对应变速率则是正敏感性,适合在高温低应变速率下进行等温成型.

2)通过最小二乘线性拟合方法得到该材料在双相区和单相区的热激活能分别为202.5和112.6 kJ/mol.

3)对Arrhennius方程常系数A引入了温度T的变量,得到双相区和单相区相应流变应力本构方程为

其中

A1=(0.032 1T-21)×1011,

A2=1.3exp(-T/24 )-4.9×105.

参考文献:

[1] 高玉社,李少强,张钢,等.热处理工艺对Ti55531钛合金组织及性能的影响[J].西安工业大学学报,2011,31(4):365-369.

[2] 李金华.TC21钛合金热加工过程的微观组织演化及演化模拟研究[D].南京:南京航空航天大学,2007.

[3] 廖建宇,胡萌,徐东,等.基于数理统计方法的TB6钛合金本构关系[J].热加工工艺,2011,40(12):5-7.LIAO Jianyu,HU Meng,XU Dong,et al.Constitutive relationship of TB6 titanium alloy based on mathematical statistics method[J].Hot Working Technology,2011,40 (12):5-7.

[4] 赵为纲,李鑫,鲁世强,等.TC11钛合金高温变形本构关系研究[J].塑性工程学报,2008,15(3):123-127.ZHAO Weigang,LI Xin,LU Shiqiang,et al.Study on constitutive relationship of TC11 titanium alloy during high temperature deformation[J].Journal of Plasticity Engineering,2008,15(3):123-127.

[5] 鲍俊瑶,徐超.TC11钛合金高温塑性本构方程研究[J].安徽建筑工业学院学报:自然科学版,1999,7 (4):43-47.BAO Junyao,XU Chao.Research on constitutive equation for hot working of metals[J].Journal of Anhui Institute of Architecture(Natural Science),1999,7(4):43-47.

[6] 孙志超,杨合,沈昌武.基于逐步回归法的TA15钛合金本构模型的建立[J].锻压技术,2008,33(2):110-115.SUN Zhichao,YANG He,SHEN Changwu.Establish⁃mentof TA15 titanium alloy constitutive model based on stepwise regression method[J].Forging&Stamping Technology,2008,33(2):110-115.

[7] WARCHOMICKAA F,POLETTI C,STOCKINGERM.Study of the hot deformation behaviour in Ti-5Al-5Mo-5V-3Cr-1Zr[J].Materials Science and Engineering A,2011,528:8277-8285.

[8] MATSUMOTO H,KITAMURA M,LI Y,et al.Hot forging characteristic of Ti-5Al-5V-5Mo-3Cr alloy with single metastable β microstructure[J].Materials Science and Engineering A,2014,611:337-344.

[9] DIKOVITS M,POLETTI C,WARCHOMICKA F.Deformation mechanisms in the near⁃β titanium alloy[J].Metallurgical and Materials Transactions A:Physical Metallurgy and Materials Science,2014,45 (3):1586-1596.

[10]易幼平,杨积慧,蔺永诚.7050铝合金热压缩变形的流变应力本构方程[J].材料工程,2007(4):20-22.YI Youping,YANG Jihui,LIN Yongcheng.Flow stress constitutive equation of 7050 aluminum alloy during hot compression[J].Journal of Materials Engineering,2007(4):20-22.

[11]ZHAO H Z,XIAO L,GE P,et al.Hot deformation behavior and processing maps of Ti-1300 alloy[J].Materials Science and Engineering A,2014,604:111-116.

[12]LI Chao,ZHANG Xiaoyong,LI Zhiyou,et al.Hot deformation of Ti-5Al-5Mo-5V-1Cr-1Fe near β titanium alloys containing thin and thick lamellar α phase[J].Materials Science and Engineering A,2014,573:75-83.

[13]MATSUMOTO H,KITAMURA M,LI Yunping,et al.Hot forging characteristic of Ti-5Al-5V-5Mo-3Cr alloy with single metastable β microstructure[J].Materials Science and Engineering:A,2014,611:337-344.

[14]LIU S F,LI M Q,LUO J,et al.Deformation behavior in the isothermal compression of Ti-5Al-5Mo-5V-1Cr-1Fe alloy [J].Materials Science and Engineering:A,2014,589:15-22.

[15]FAN J K,KOU H C,LAI M J,et al.Hot deformation mechanism and microstructure evolution of a new nearβ titanium alloy[J].Materials Science and Engineering:A,2013,584:121-132.

[16]HE D,ZHU J C,LAI Z H,et al.An experimental study of deformation mechanism and microstructure evolution during hot deformation of Ti-6Al-2Zr-1Mo-1V alloy [J].Materials&Design,2013,46:38-48.

(编辑 程利冬)

Study on hot deformation behavior of titanium alloy by modified Arrhennius equation

LIU Junxiong1,WU Xiangdong1,WAN Min1,LI Zhiyan2

(1.School of Mechanical Engineering and Automation,Beihang University,Beijing 100191,China;2.School of Material Science&Engineering,Beihang University,Beijing 100191,China)

Abstract:Arrhennius equation was modified to obtain a more accurate description of the hot deformation behavior of Titanium alloy.Based on the results that the constant strain rate and isothermal compression experiment for a new type of titanium alloy was performed on thermal simulation testing machine,hot deformation behavior was studied at temperatures of 700~1 000℃and strain rates of 0.01~10 s-1.Using the least square fitting method,the activation energy in α+β and β phase areas was calculated.The constitutive equation of flow stress was obtained by introducing function of parameter A of the Arrhennius equation and temperature.The analysis of the true stress⁃true strain curves shows that the flow stress sharply increased firstly,then decreased to a steady state.The peak stress is both sensitive to temperature and strain rate.The experiments show that the modified Arrhenius equation improves the accuracy.

Keywords:titanium alloy;hot forming;constitutive equation;least square fitting;Arrhennius equation

通信作者:吴向东,E⁃mail:xdwu@buaa.edu.cn.

作者简介:刘俊雄(1990—),男,硕士研究生;万 敏(1962—),男,教授,博士生导师.

收稿日期:2014-10-19.

中图分类号:TG319

文献标志码:A

文章编号:1005-0299(2015)03-0007-05

doi:10.11951/j.issn.1005-0299.20150302