机床床身结构的优化浅析

赵福龙

(中航工业北京航空制造工程研究所,北京100024)

1 机床基本结构与功能概述

数控机床的主要结构可以分为电气控制部分(包括输入与输出装置、伺服系统和检验与反馈系统等)和机械结构部分。本文研究机床床身结构优化,不涉及相关电气控制部分,故在此不作讨论。数控机床的机械结构部分又被称为机床的主机,是数控机床的主体部分,由机床床身、机床立柱、控制主轴和相应的进给机构组成[1]。

就目前发展趋势来看,机床结构的发展向重载、高速和智能方向发展。机床的床身是机床主机的核心部件,各种关键机械零部件(例如机床工作台和立柱、主轴等)的支撑与连接都需要依靠机床床身。而床身的动态性能对机床本身的性能影响巨大,尤其是数控机床精密度要求高、运行速度快并且各移动部件的惯量较大,刀具对机床振动影响敏感,因此机床床身的动态特性对整机的影响更为巨大。若机床床身的动态性能较低,会导致刀具无法处在最佳工作状态,机床各类刀具的使用寿命会大幅下降,进而严重影响到数控机床加工零件的表面加工质量,最终降低零部件的加工水平。

2 机床床身结构优化相关内容

2.1 机床床身结构优化理论

机床床身结构优化一般是依据相关工作经验以机床功能的改进与提升为目的,以改变机床整体或部分结构和改善重要工艺为手段,对机床相关的零部件进行结构优化。但是随着有限元分析手段的广泛应用,依靠模态分析方法研究关键结构的动态性能,进行关键结构部件的优化设计,成为了当前主流的优化设计方法。

数控机床关键零部件和相关机构的动态特性对机床的工作稳定程度和加工精度有十分重要的影响。因此对机床床身结构进行优化最关键的工作内容就是研究不同床身结构情形下,机床相应的动态性能的改变。

2.2 床身动态性能对结构优化的影响

机床床身结构动态性能的高低就是表示机床结构动态特征的物理量数值的大小,物理量包括机床床身结构的自振周期、自振频率、振型形式和振动阻尼等基本数值。进行机床床身结构的模态分析,是机床床身结构动力学的主要任务,是研究机床床身结构动态性能的主要手段。

机床的床身属于带有筋板的框架型结构,床身的筋板设计和各个功能孔的布局对床身结构本身的动态性能影响很大。因此合理进行机床床身筋板的设计和相关功能孔的布局,对减少床身材料使用、降低整机质量和提高机床的动态性能都有着显著的影响。这3个方面是机床结构优化设计的出发点,也就是说,机床床身的动态性能与其结构优化之间是紧密联系、不可分割的。

2.3 有限元分析软件ANSYS相关介绍[2]

ANSYS是一款常用的有限元分析软件,其通过有限元基础理论进行有限元分析。欲用ANSYS得到更精确的求解数据,可以使用缩小单元尺寸的方式,如果单元满足收敛条件,则近似解收敛于真实值。有限元法按照所选基本未知量不同可分为位移法和力法。由于位移法便于编写计算机程序,所以ANSYS使用位移法。以位移为基本未知量,然后根据几何方程和材料的应力应变关系求解出应力场和应变场。ANSYS有限元分析一般包括以下几步:建立相关的有限元模型,此步骤包括选择单元类型、定义实常数、定义材料模型、建立几何模型、进行网格划分等;激活力学分析;施加载荷;求解和观察结果。求解结果一般为力或者变形,可以使用表格、应力应变云图等形式显示计算结果,也可以生成动画动态显示计算结果。

当然,ANSYS有限元分析的过程不是绝对的,例如可以先建模型或者导入模型(本文使用模型导入法),然后再进行相关参数的设置。但无论如何,分析的相关步骤不可缺少,如果缺少可能导致最后结果不收敛,无法进行求解。

3 机床床身结构优化举例

3.1 CK2120X新型数控机床床身有限元分析模型的建立

由于使用ANSYS软件进行机床床身建模非常复杂,而且不便进行修改优化,因此笔者使用三维建模软件SolidWorks建立机床床身模型,通过ANSYS与SolidWorks之间的无缝接口将三维模型导入到ANSYS软件中,进行相关的有限元模态结构分析。

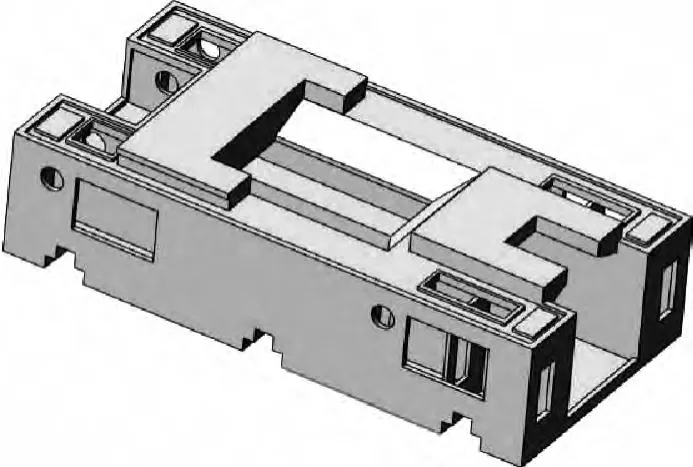

依据CK2120X型数控机床床身结构的工程图纸,结合相关尺寸,建立了机床床身结构的三维模型,如图1所示。

图1 CK2120X机床床身三维模型图

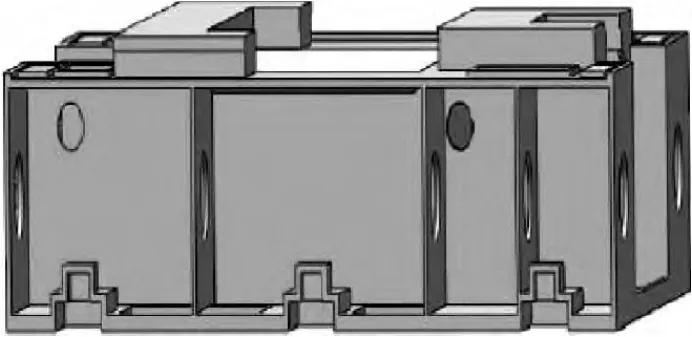

以节省材料和提高工作强度为目标,对机床床身的结构进行了优化。机床床身结构主体尺寸不变,仅对重要的筋板结构作出调整与简化。优化后的三维模型如图2所示。

3.2 基于ANSYS的机床床身结构有限元分析[3]

将上述三维模型通过无缝接口导入到ANSYS软件中,进行相应的有限元分析。首先根据实际情况对模型施加相应的约束和动载荷,然后进行求解,最后进行模态扩展分析,观察求解结果,求解结果以云图的形式进行表示。

图2 优化后的机床床身三维模型图

3.3 机床床身结构优化分析

根据有限元分析结果可知,机床床身前端和变速箱安装部位是机床床身结构中动态性能最差的部分,需要进行改进。根据所得到云图的颜色变化可知,优化后的机床床身结构的模态形式为左右扭转摆动形式,机床前端和变速箱安装部位的结构动态特性有明显改进。

此结果有力地说明了对机床结构的筋板进行优化改进可显著提高机床床身结构的动态性能,如此便能间接提高机床整体的动态性能,改进机床的加工精度,达到结构优化的目的。

4 结语

本文抓住机床床身结构优化的一个关键点—机床床身动态性能优化,对机床床身结构的优化问题进行了简要分析。以机床床身优化理论为起点,介绍了机床床身优化设计过程,为顺利完成优化过程又对本次实例所使用的有限元分析软件ANSYS的相关基础理论进行了阐述,最后通过对机床床身模型优化进行实际操作,得出了相关结论。

通过实例分析可知,优化机床床身的筋板结构可以有效提高床身的固有频率,是提高机床床身动态性能的有效措施。在实际的优化设计工作中,仅仅进行一种形式的优化可能无法得到最优的设计方案,因此实际优化设计工作中往往进行多种层次、多种方案的机床结构优化设计,在诸多方案中择优而取,用来指导机床的实际研究与改进[4]。

[1]王富强,芮执元,雷春丽,等.基于元结构的精密机床床身结构动态分析和优化[J].机械设计,2012(5).

[2]张洪才.ANSYS14.0理论解析和工程应用实例[M].北京:机械工业出版社,2012.

[3]耿新海.六主轴数控车床床身有限元分析与结构优化[D].沈阳:沈阳工业大学,2009.

[4]张学玲,徐燕申,钟伟泓.基于有限元分析的数控机床床身结构动态优化设计方法研究[J].机械强度,2005(3).