近距离煤层采空区下巷道布置与锚杆支护研究

张保芳,王志刚

(1.霍州煤电集团公司 生产部,山西 霍州 031400; 2.霍州煤电集团公司 三交河煤矿,山西 临汾 031600)

·试验研究·

近距离煤层采空区下巷道布置与锚杆支护研究

张保芳1,王志刚2

(1.霍州煤电集团公司 生产部,山西霍州031400; 2.霍州煤电集团公司 三交河煤矿,山西临汾031600)

摘要以霍州煤电汾河公司三交河煤矿2#煤层分叉后的2-1煤层、2-2煤层为工程背景,通过近距煤层采空区下巷道不同布置方式的矿压特征分析,基于低应力区易于维护的原则,确定出2-2下部煤层巷道采用同向内错20 m的布置方案。采用现场钻孔窥视确定巷道顶板厚度的变化及顶板岩性情况,并提出了3种不同的顶板支护方案:高预应力锚网索支护、锚杆-架棚联合支护、工字钢架棚支护。通过现场试验与监测表明:近距离下层煤层巷道采用同向长距离内错的布置方式,锚杆最大工作载荷63 kN,巷道最大变形量30 mm,围岩变形得到了有效控制。

关键词近距离煤层;下行开采;钻孔窥视;巷道布置;锚杆支护

我国煤矿正经历着前所未有的大规模高效开采[1],部分矿区已进入近距离煤层群采空区下煤层开采。国内外以往研究涉及的近距离下煤层工作面采动矿压规律[2]及其物理相似模拟[3]、采空区下巷道布置方式[4]及其锚杆支护与围岩控制技术[5]等,取得了许多指导矿井安全开采的实用成果。近距煤层上煤层开采后,上部煤层煤柱下方的顶板容易形成应力集中,使得下煤层开采过程中一些部位顶板来压剧烈,对实际开采及巷道维护造成困难。

依据霍州煤电集团三交河煤矿采矿地质条件,通过理论分析、现场试验开展了近距离煤层下行开采的巷道锚杆支护与矿压规律研究,可为类似近距煤层下行开采与巷道支护提供一定指导。

1采矿地质条件

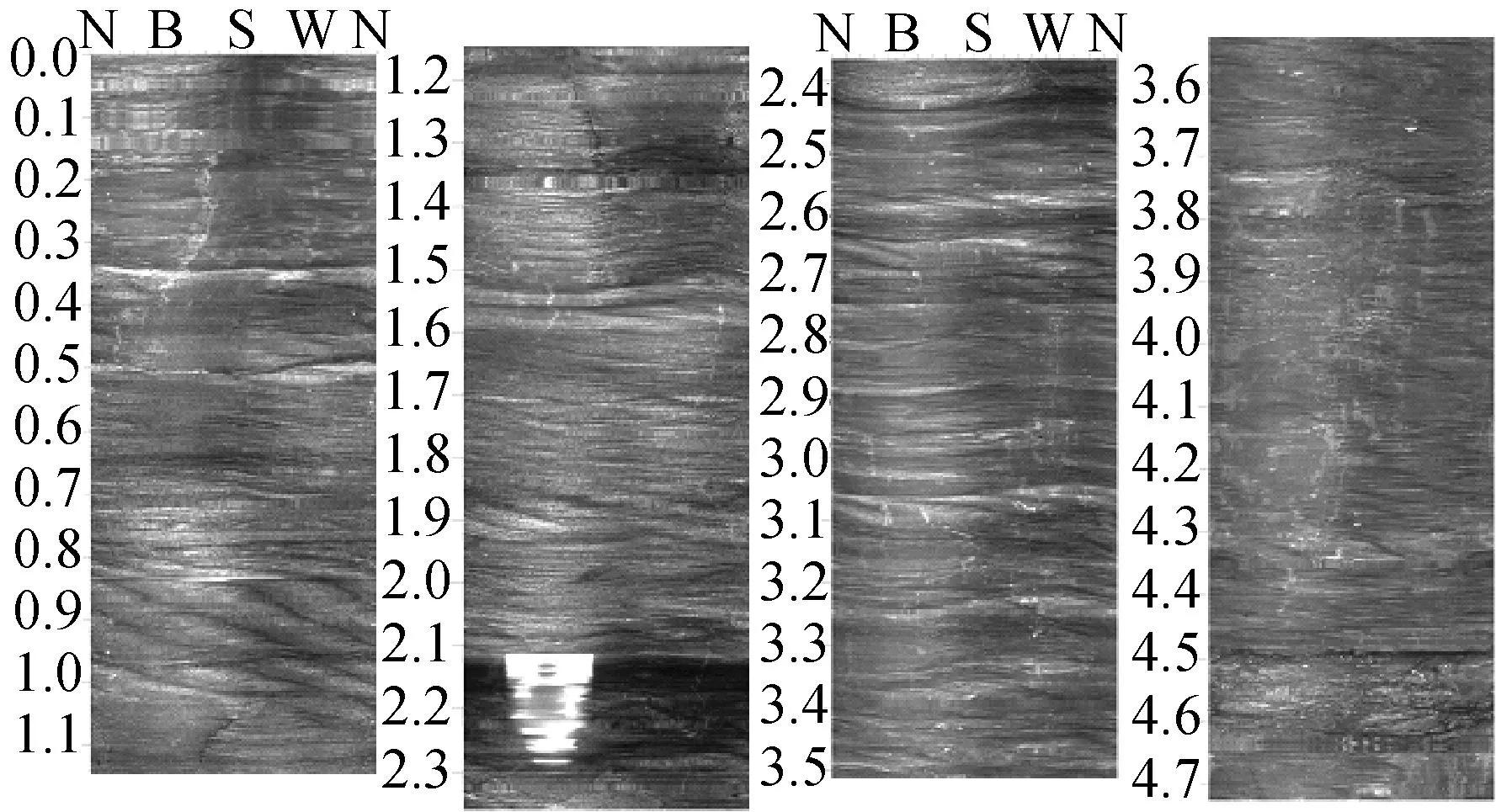

三交河煤矿目前主采2号煤层,分上下两层,上层2-1煤层,平均厚度2.69 m,属全区稳定可采煤层。底板间距0.1~12.0 m是下层2-2号煤层,层间距平均5.60 m左右,2-2号煤层平均厚度1.88 m,属全井田稳定的分叉全区可采煤层。2-2煤层典型顶板钻孔窥视见图1,顶板厚度4.5 m,以砂质泥岩为主,结构完整性一般。由于上下两层煤间距变化不定,部分采区前期采用了分层开采的方法,仅开采了上层2-1煤层,下层2-2煤层没有开采。为了满足矿井正常采掘衔接和煤炭产量的需求,下层2-2煤层煤炭需合理高效采出。

图1 2-2煤层典型顶板钻孔窥视图

目前,五、六采区近距离上层2-1煤层开采后残留多个遗留煤柱,在开采近距离下层2-2煤层时,采面巷道布置需要考虑上层残留煤柱应力的显著影响,因为巷道布置方位直接决定工作面两巷支护形式与参数。

2巷道布置方案分析

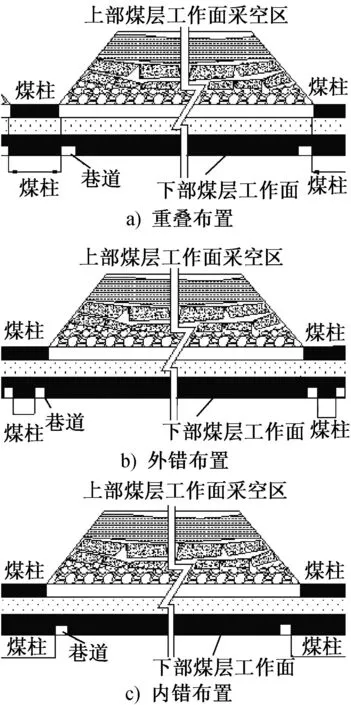

近距煤层采用传统下行开采时,上部煤层开采完后,下部煤层巷道布置有3种方式,见图2.

图2 近距离下煤层巷道传统布置方式示意图

1) 内错布置(见图2c),该种布置方式的优点是下部煤层巷道位于上部煤层采空区下方,处于应力降低区,围岩受力小,巷道易于维护;缺点是相邻工作面煤柱留设大,煤炭资源损失大。2) 外错布置(见图2b),优点在于煤柱留设比较小,提高采区回采率,煤炭可利用率增加;缺点在于下部煤层巷道位于上部煤层残留煤柱下,巷道开掘处于高应力环境,围岩压力大,巷道维护困难。3) 重叠布置(见图2a),优缺点介于内错、外错之间。

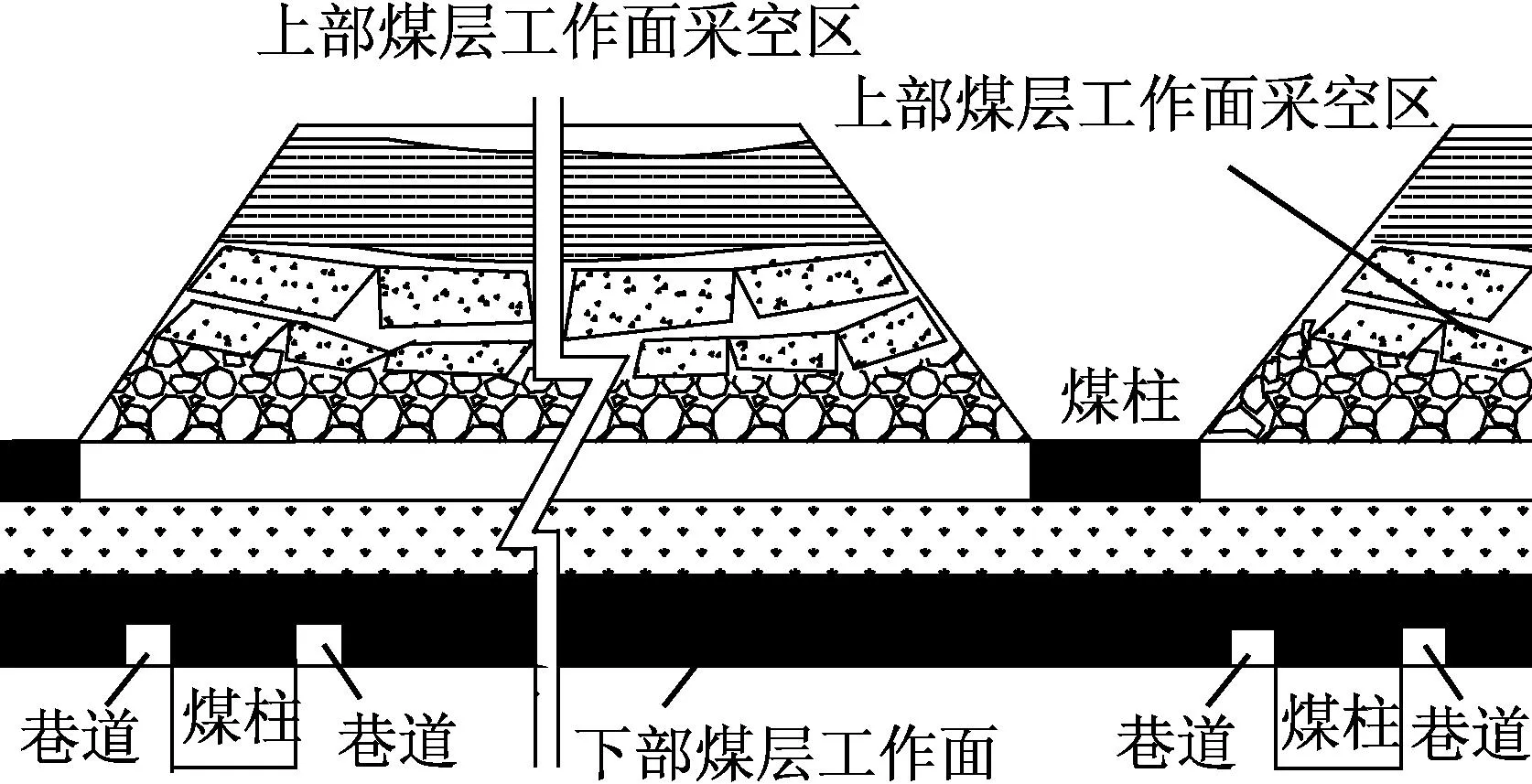

依据现代矿压理论,本文提出了同向长距离内错的布置方式,见图3,其优势表现在:把下部煤层2条巷道布置在上部煤层2个不同采空区下方,2条巷道都位于低应力区,降低巷道开挖支护难度,易于维护;缩小煤柱留设宽度,甚至可以采用留设窄煤柱护巷的方式,能更好地提高采区回收率,实现煤炭资源的合理可持续开采。

依照初步设计,确定首先从原三采区上层2-311面采空区下布置下层2-2煤层首采面,内错20 m布置首采面巷道,首个工作面设计长度220 m,设计15 m区段净煤柱。

图3 同向长距离内错巷道布置方式示意图

3巷道支护方案及监测

2-2煤层首采面位于978 m水平,地表相对位于后沟村南部,地表型态属中高山地形,覆盖有松林、灌木丛及少量农田,上覆基岩130~305 m.

3.1 顶板厚度窥视

要求施工队组每班用锚索钻机施工1~2个顶板孔,窥视2-2煤层巷道顶板到2-1煤层底板间的层间距及岩性状况,首采面两巷道自进入采空区后的顶板窥视厚度统计结果见图4.正巷顶板厚度变化3.8~5.8 m,平均4.8 m;副巷顶板厚度变化2.6~4.9 m,平均4 m;首采面倾斜长度253 m,从顶板探测厚度差值上看,首采面所处围岩地质条件不稳定。

图4 首采面两巷道顶板厚度探测结果图

3.2 巷道支护初始方案

首采面巷道主要采用矩形断面,考虑行人、通风以及围岩预留变形量,设计断面尺寸为:掘进宽度4.35 m,掘进高度2.59 m,掘进断面积11.3 m2.依据以上顶板厚度窥视结果,考虑差异化支护、掘进效率及成本因素提出以下3种支护方案:

1) 工字钢架棚支护(顶板厚度0~2 m).

采用11#工字钢梯形棚,棚梁长3 860 mm,棚腿长3 050 mm,柱窝200 mm,叉脚80°,上净口3 560 mm,下净口4 550 mm,净高2 800 mm,棚距600 mm.两帮各两道拉杆(改为“棚腿两侧各上2道拉杆”),拉杆间距1 500 mm,最下部1根拉杆距底板500 mm.顶部密集铺设水泥背板,帮部水泥背板呈花背布置,水泥背板规格为60 mm×150 mm×900 mm.

2) 锚杆-架棚联合支护(顶板厚度2~5 m).

架棚支护方式与方案 1)相同。

顶板锚杆形式和规格:杆体为d20 MG335左旋无纵筋螺纹钢筋,长度2.0 m.采用拱型高强度托盘,托板规格为130 mm×130 mm×8 mm.配套减摩垫片。锚固方式:树脂加长锚固,采用2支锚固剂,锚固长度为1 300 mm.顶锚杆角度:所有锚杆与垂直方向呈零度,垂直顶板安设。锚杆初始预紧力:使用扭矩倍增器预紧或者风动扳手,设计初始预紧力矩为300 N·m.W钢带规格:厚度3.0 mm,宽度250 mm,长度3.8 m.金属网:采用12#铁丝编织而成,网格为50 mm×50 mm,规格为4.1 m×1.1 m.锚杆布置:锚杆排距1 000 mm,每排5根锚杆,间距900 mm.

顶板厚度大于3 m时,采用锚索补强:1×7股钢绞线,d17.8 mm,长度3.3 m,加长锚固,采用3支锚固剂。每排2根,间排距2.0 m×2.0 m,托板规格为300 mm×300 mm×14 mm高强度拱形托板。

帮锚杆形式和规格:杆体为d18 mm,长度1.6 m,牌号MG335左旋无纵筋螺纹钢筋。采用拱形高强度托板,规格为130 mm×130 mm×8 mm,配套减摩垫片。锚固方式:树脂加长锚固,锚固长度为800 mm.锚杆初始预紧力矩:设计初始预紧力矩为300 N·m(压紧金属网或紧贴巷帮)。W型钢护板:采用厚度3.0 mm的钢板加工而成,长度300 mm,宽度250 mm.锚杆角度:所有锚杆全部垂直巷帮安设。金属网:采用12#铁丝编制而成,网孔50 mm×50 mm,规格为2.0 m×1.1 m.锚杆布置:间排距1 200 mm×1 000 mm,每排2根锚杆。

3) 锚网索支护(顶板厚度5 m以上)。

顶板锚杆设计形式与参数同方案2),锚索补强支护形式:1×7股钢绞线,d17.8 mm,长度5.3 m,加长锚固。每排2根,间排距2.0 m×2.0 m,托板规格为300 mm×300 mm×14 mm高强度拱形托板。锚索预紧载荷不小于150 kN.

帮锚杆设计形式与参数与方案2)相同。

3.3 矿压监测分析

为验证现场施工的锚杆支护方案是否安全可靠,并为支护设计修改与优化提供数据支持,在巷道掘进采空区100 m位置设置了1个支护监测综合测站,监测锚杆锚索工作载荷、围岩移近变形及顶板离层,锚杆(索)工作载荷随掘进影响变化曲线见图5.

图5 锚杆、锚索监测的工作载荷曲线图

从图5监测结果可分析,支护阻力一致稳定性好,波动范围小;由于使用自制长臂扳手安装锚杆,使杆体预紧力较大(47~79 kN),超过合理设计值;短期内锚杆拉载荷损失较大,最大减小值29 kN;安装后第4天测站距掘进面23 m左右,锚杆工作载荷开始稳定,但均比初始预紧力有明显降低,且目前稳定值37 kN、42 kN、63 kN,基本处于设计预紧力范围内,由此表明预紧力过高对其工作载荷没有正面影响,对控制围岩效果没有明显改变。锚索预张拉力150 kN,符合设计要求,在短期掘进的影响下有微小拉力增加,至距离掘进面20 m左右时,锚索工作载荷开始稳定,稳定值为160 kN.

巷道围岩移近量监测结果:通过巷道断面十字布桩法的连续测量,巷道围岩移近量最大30 mm.巷道两帮移近量最大23 mm,顶板下沉30 mm,均在允许变形范围内。

顶板离层指示仪自安装至今未发生数值变化,说明巷道顶板岩层整体性较好,没有出现分层位移或膨胀现象。

4结论

1) 分析了近距煤层采空区下巷道不同布置方式的矿压特征,基于低应力区易于维护的原则,确定出三交河煤矿近距离煤层2-2下部煤层巷道采用同向内错20 m的布置方案,有利于巷道维护。

2) 实时窥视了首采面巷道顶板厚度变化,提出了3种不同的支护方案。现场试验表明:锚杆最大工作载荷63 kN,巷道最大变形量30 mm,围岩变形得到了有效控制。

参考文献

[1]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007:135-138.

[2]张伟.近距离煤层采空区下综采工作面矿压显现规律[J].煤矿开采,2011,16(6):84-86.

[3]邓雪杰,殷伟,张强,等.近距离煤层下行开采矿压显现规律相似模拟研究[J].煤矿开采,2011,16(3):124-127.

[4]张辉,刘少伟,郑新旺.近距离煤层采空区下回采巷道位置优化与控制[J].河南理工大学学报(自然科学版),2010,30(2):157-161.

[5]林健,范明建,司林坡,等.近距离采空区下松软破碎煤层巷道锚杆锚索支护技术研究[J].煤矿开采,2010,15(4):45-50+62.

Research on Roadway Location and Bolting Support below the Goaf of Close Upper Coal Seams

ZHANG Baofang, WANG Zhigang

AbstractTakes No.2-1, No.2-2 coal seam after No.2 coal seam bifurcated in Sanjiaohe coal mine of Huozhou coal and electricity group Fenhe company as engineering background. Through analyzing mine pressure feature of different arrangement of roadway under close coal seam goaf, based on the principles of low stress areas easy to maintain, determine the layout scheme of using inward movement within 20 m of No.2-2 lower coal seam roadway. On site drilling peep determine the change in the thickness of the tunnel roof, rock property of roof and propose three different support programs that high prestressing bolt, mesh and anchor cable support, bolt frame shed combined support and I-steel frame shed support. Field test and monitoring shows that the inboard-type layout in the same direction long distance in close lower coal seam roadway, the maximum working load of bolt is 63 kN, maximum deformation amount of roadway is 30 mm, surrounding rock deformation is effectively controlled.

Key wordsClose upper coal seams; Downward mining; Drilling peep; Roadway location; Bolting support

中图分类号:TD353

文献标识码:B

文章编号:1672-0652(2015)12-0026-04

作者简介:张保芳(1966—),男,山西襄汾人,2012年毕业于太原理工大学,工程师,主要从事煤矿开掘技术管理研究工作(E-mail)731164763@qq.com

收稿日期:2015-11-10