便携式免轨细丝埋弧焊接技术研究

任旭晖

(中铁六局集团 建筑安装工程有限公司,山西 太原 030003)

·技术经验·

便携式免轨细丝埋弧焊接技术研究

任旭晖

(中铁六局集团 建筑安装工程有限公司,山西太原030003)

摘要为了解决采用CO2气体保护焊加工钢箱梁桥面板加劲肋而导致的焊丝熔敷率较低、焊缝成型不好、焊接飞溅大、焊接烟尘污染严重及焊后打磨处理量大等问题,并提高焊接作业效率,优化焊缝成型质量,减小变形矫正量,对综合埋弧焊和气体保护焊在应用技术上的优点进行了对比,分析了通过自制曲面反变形胎具,改制设备自动化焊接系统,使用焊剂充当保护焊缝介质来实现板单元件加劲肋的自动焊接,进行了类似结构件加工制作,取得了良好效果。

关键词正交异性板;反变形胎具;便携式免轨;细丝埋弧焊;板单元件加劲肋

1概述

随着国内桥梁钢结构业的蓬勃发展,钢箱梁结构广泛应用于铁路钢桥、公路立交桥等工程中。钢箱梁桥面板通常为正交异性板结构形式,此类结构焊接操作难,结构变形矫正量大。由于传统的焊接方式会产生诸多弊端,为了解决钢箱梁桥面板加劲肋, 针对采用手工电弧焊或者手工CO2气体保护焊加工而导致的焊丝熔敷率较低、焊缝成型不好、焊接飞溅大、焊接烟尘污染严重,焊材成本较高及焊后打磨处理量大等缺点,并提高焊接作业效率,优化焊缝成型质量,减小变形矫正量,对综合埋弧焊和气保焊在应用技术上的优点进行了研究。通过自制曲面反变形胎具,改制设备自动化焊接系统,使用焊剂做为保护焊缝介质来实现板单元件加劲肋的自动焊接,在工程加工制作过程中取得了良好的效果。该技术较适合加工此类结构件,在太兴铁路西北环单孔80 m跨系杆拱桥加工制作过程中取得了良好的效果,现总结施工方法如下:

2工艺特点

通过对手工、设备和工艺的改进,实现细丝埋弧自动焊,克服手工CO2气体保护焊焊缝成型差、埋弧焊无法实施、焊材成本高的焊接难题,提高了焊缝质量和生产效率。

2.1 CO2气体保护焊缺点

CO2气体保护焊由于轨道和电气系统的局限性,焊缝外观和内在质量均有诸多问题显现,且难以规避。比如,焊缝的均匀性、气孔、夹渣、飞溅以及弧光对人体的伤害等都会不同程度的出现。

2.2 免轨细丝埋弧焊优点

相对于半自动CO2气体保护焊,免轨细丝埋弧焊通过机电系统自动送丝和爬行,具有焊接速度快、焊丝熔敷率高、无飞溅、无弧光、焊缝成形美观等优点;同时避免了传统埋弧焊的轨道连接,自动化程度较高,焊接缺陷少,返修率低,生产效率高。

3工艺的研究及改进

在板单元件制作过程中,通过对CO2气体保护焊和埋弧自动焊设备的综合改进,施焊中修改焊接电流、电压、速度,并采用与之相匹配的焊丝、焊剂,实现了细丝埋弧自动焊,克服了CO2气体保护焊不易操作、焊缝成型差、工作效率低,埋弧焊受作业条件限制的焊接难题,便于人工移动,消除了对焊接轨道的依赖,提高了焊缝质量和生产效率。

4施工工艺流程及操作要点

以太兴铁路80 m系杆拱桥面板单元件加工制作为例,对细丝埋弧焊接技术应用进行介绍(针对两种焊接方法做对比试验:实芯焊丝CO2气体保护自动焊和便携式免轨细丝埋弧焊):

4.1 工艺流程

专用反变形胎架选备→配置细丝埋弧焊自动化系统→焊前准备→焊接作业及过程控制→试验对比分析→焊后矫平。

4.2 操作要点

4.2.1专用反变形胎具选备

1) 钢箱梁面底板U肋焊接产生的4种变形:纵向收缩变形、横向收缩变形、面外纵向弯曲变形及角变形(见图 1).

图1 钢箱梁面底板U肋焊接产生的4种变形示意图

2) 4种变形产生的原因:

a) 焊接时,U型肋角焊缝和周围热影响区的钢材在凝固和冷却过程中会发生收缩,导致板单元的纵向和横向收缩变形以及纵向面外弯曲变形。

b) 由于是在面板的单侧施焊,沿面板的厚度方向存在温度梯度,所以面板有 U 型肋角焊缝的一面比另一面发生了更大的收缩,在焊缝处形成了角变形。

c) 实际情况中,板单元的整体变形是由4种基本形式组合的复杂变形。

3) 面底板U肋焊接完变形的校正:

面底板U肋焊接完后,一旦产生变形一般采用火焰加热的方法加以矫正。采用火焰加热的方法矫正焊接变形的同时存在以下几个方面的问题:

a) 由于面底板U肋焊接完后产生的变形较大,采用火焰校正工作量大,火焰校正变形不容易控制。

b) 火焰校正的温度如果控制不好,会损害钢板的力学性能。

c) 火焰校正时需要的人工较多,同时会造成气体的浪费。

4) 利用反变形胎架来降低钢箱梁面底板U肋焊接的变形率。面底板U肋角焊缝采用便携式免轨细丝埋弧焊接时产生的线能量不大,且焊接运行均匀,所产生的焊接应力分布有规律。经过对一个联长的面底板U肋施焊试验,确定其焊后变形趋势及量值,针对这些变形方向和量值设计反变形焊接胎架,给单元件在焊接前施加反方向等变形量值的预变形,使焊后变形量正好与其反变形量相抵消。经过对一个联长的焊接验证:单元件焊接后的变形得到有效的控制。

为了使面板单元件U形肋焊接熔深及成形更好,将反变形焊接胎架倾斜一定角度,使焊接质量大大提高,即将焊接胎架做成左右可转动,刚度较大的胎架,并由液压系统提供原始动力,使面板U形肋焊接质量得到保证(见图2).

图2 反变形焊接胎架示意图

4.2.2配置细丝埋弧焊自动化系统

常规的埋弧自动焊焊机一般由焊接电源、埋弧焊小车及小车行走轨道组成。板单元件的焊接在液压反变形旋转胎架上进行,为提高焊接时的焊丝熔敷效率,选用焊丝d1.6 mm细丝进行埋弧自动焊,电流为250~350 A.采用额定电流为500 A的二氧化碳焊机,满足了细丝埋弧焊对焊接电流的要求,并将气体保护嘴更换为d1.6 mm的导电嘴,将二氧化碳保护气体更换为埋弧焊剂进行焊接保护。对设备进行改进,改变焊丝直径和电弧保护介质,焊接电弧控制原理没有改变。

4.2.3焊前准备

该工程钢材材质为Q345qD,根据焊材须与母材匹配以确保力学性能的原则,经过多次试验反复对比,埋弧焊采用H10Mn2焊丝+SJ101焊剂的组合,细丝埋弧焊的焊丝规格d1.6 mm;实芯焊丝ER50-6,规格为d1.2 mm.

焊缝清理:焊接前需对接口的钝边、坡口进行铣制,控制好对接间隙,采用砂轮机对焊缝及其周边100 mm以内的铁锈、油污、夹渣、夹碳等进行清理。

4.2.4焊接作业及过程控制

埋弧焊接时焊接电流250~350 A,焊接电压为28~30 V,焊接速度为22 m/h;在焊缝两端加引入和引出弧板,以保证焊缝的端部质量。焊缝表面应平整,焊缝与母材应圆滑过渡,焊缝及其热影响区表面不允许有咬边、裂纹、气孔、夹渣、弧坑等缺陷。

4.2.5试验对比分析

1) 数据分析。

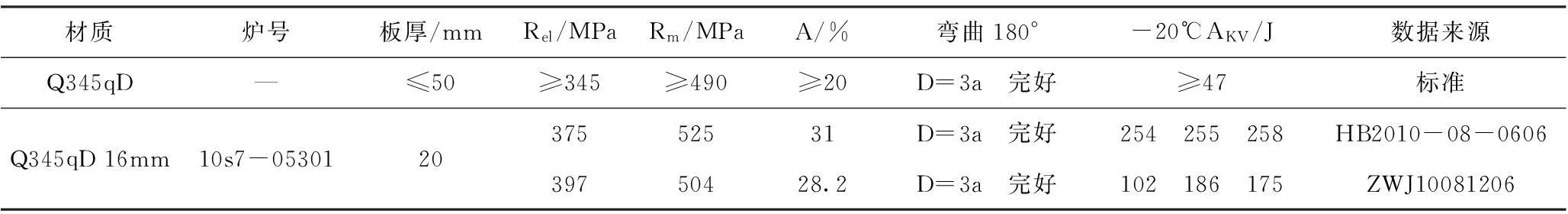

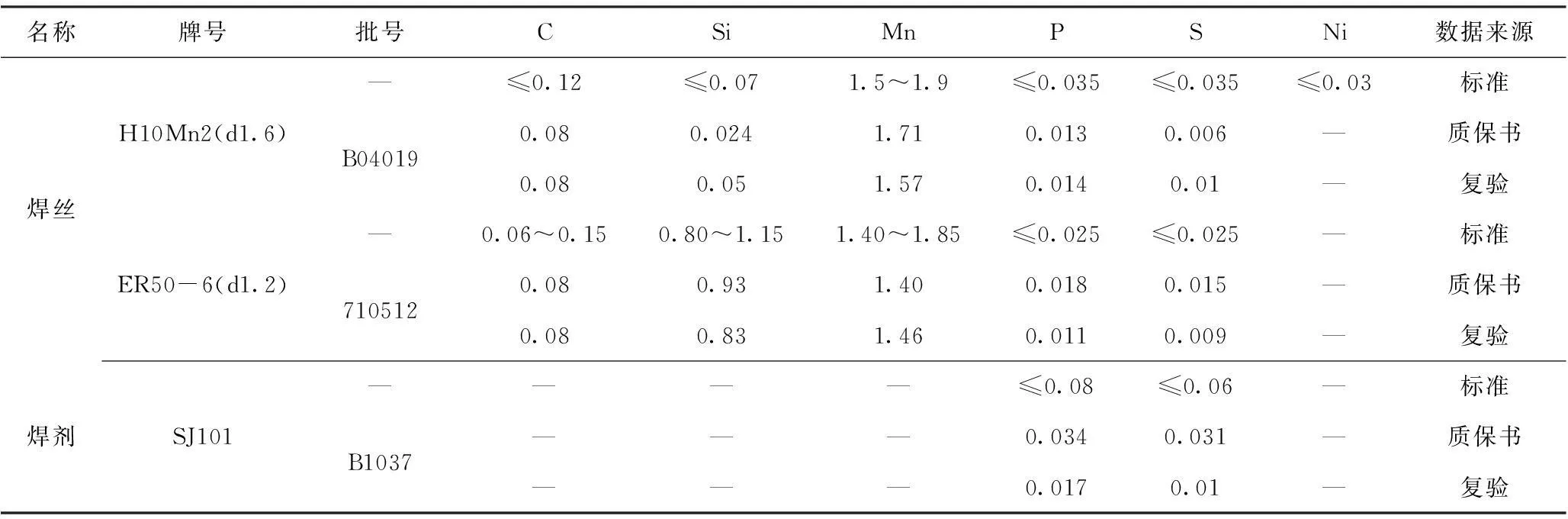

母材的化学成分和力学性能见表1,表2,实芯焊丝CO2气体保护焊选用ER50-6,焊丝d1.2 mm,符合GB/T 8110-2008《气体保护电弧焊用低合金钢焊丝》的要求。新型细丝埋弧焊选用H08Mn2焊丝+SJ101焊剂,焊丝d1.6 mm,符合GB/T 12470-2003《埋弧焊用低合金钢焊丝和焊剂》的要求。焊接材料的化学成分和力学性能见表3,表4.实芯焊丝CO2气体保护自动焊和新型细丝埋弧自动焊对比试验除焊接方法、焊接材料及规格、电弧保护介质不同外,其余条件均一致。

表1 钢材的化学成分表

表2 钢材的力学性能表

表3焊接材料化学成分表

名称牌号批号CSiMnPSNi数据来源焊丝H10Mn2(d1.6)ER50-6(d1.2)—B04019—710512≤0.12≤0.071.5~1.9≤0.035≤0.035≤0.03标准0.080.0241.710.0130.006—质保书0.080.051.570.0140.01—复验0.06~0.150.80~1.151.40~1.85≤0.025≤0.025—标准0.080.931.400.0180.015—质保书0.080.831.460.0110.009—复验焊剂SJ101—B1037———≤0.08≤0.06—标准———0.0340.031—质保书———0.0170.01—复验

2) 结果分析。

a) 生产效率:实芯焊丝CO2气体保护自动焊接时,由于焊接飞溅的存在,容易使保护气喷嘴堵塞,清理喷嘴会占用一定的时间,使实芯焊丝CO2气体保护自动焊生产效率更加低下。新型细丝埋弧自动焊不存在清理导电嘴,相比之下,生产效率更高。

b) 焊接质量:两种焊接方法的焊接熔池保护均为渣气联合保护。实芯焊丝CO2气体保护自动焊保护熔池主要是CO2气体,焊接过程中会产生少部分熔渣;新型细丝埋弧自动焊与其相反,保护焊接熔池主要是焊接熔渣,焊接过程中会产生少部分气体。

表4 焊接材料力学性能表

c) 新型细丝埋弧自动焊接完成后,去除焊缝表面的焊剂和熔渣,焊缝外观成型良好。实芯焊丝CO2气体保护自动焊的熔滴过渡形式为短路过渡。短路过渡过程为:当熔滴与焊接熔池接触时,电弧熄灭,电弧电压急剧下降,接近于零,而短路电流上升,在焊丝与熔池之间形成液体金属柱,它在不断增加的短路电流所形成的电磁收缩力和表面张力的作用下,强烈地收缩液柱而形成“缩颈”。“缩颈”在持续电流作用下,过热气化而迅速爆断,形成飞溅,保护气嘴易被堵塞。因此,长焊缝的焊接会出现多个焊接接头,增加了焊缝修磨的工作量。可见,使用新型细丝埋弧自动焊焊缝的外观质量高于实芯焊丝CO2气体保护自动焊。

d) 新型细丝埋弧自动焊的焊接电流较大,电弧对熔池的搅拌作用增强,焊接冶金产生的气体更容易从熔池中逸出,降低焊缝内部出现气孔的可能性。有时会在焊缝出现压坑,这是因为细小的焊剂或者焊剂粉尘填充了焊剂的间隙,阻碍了气体的有效逸出,使气体在焊接熔渣下方焊缝金属上方骤集,形成焊缝表面压坑。只要及时去除焊剂中的粉尘和细小的焊剂,保证焊剂的颗粒度,就能使焊接过程中产生的少量气体顺利逸出,避免焊缝表面出现压坑。

综上所述,新型细丝埋弧自动焊优于实芯焊丝CO2气体保护自动焊。

4.2.6焊后矫平

焊接完成后,在板单元纵肋的背面划线进行火焰矫正处理。 采用热矫时,热矫温度应控制在600~800 ℃,严禁过烧。矫正后温度应缓慢冷却,降至室温以前,不得锤击零件钢材或用水急冷。

5材料机具设备及质量控制

5.1 材料机具设备

主要用材料:母材、实芯焊丝、埋弧焊剂、埋弧焊丝、氧气和丙烷等。

主要用设备:烤枪、测温仪、CO2气体保护焊机、智能行走小车、打磨机、烘干箱等。

5.2 质量控制

1) 为提高低温环境下焊接焊缝的冲击值,改善焊缝金属的性能,应选择Ni含量相对高的焊材与母材匹配。

2) 为消除水分,避免焊缝中氢气孔、氢裂缺陷的产生,焊剂必须经过烘干处理,烘干温度350 ℃左右,保温2 h.

3) 焊前必须按规范对母材焊缝及其周边100 mm以内的铁锈、油污、夹渣、夹碳等进行清理。

4) 焊接作业时,必须对焊接参数进行严密卡控,严格按照工艺文件执行。

5) 焊工必须持证上岗,经焊接培训、试用合格后方可进行焊接作业。

6) 其他按焊接作业标准进行操作。

6改进后效果

该施工技术解决了大型桥梁结构正交异性板单元的焊接难题,避免了操作不便、焊缝质量差和焊接效率低的问题,该工法可操作性强,工艺相对简单,成本投入小,具有较好的社会经济效益。

用此方法自动焊接,保证了焊缝的内在质量和外观质量,加快了焊接速度,降低了劳动强度,生产效率提高了30%以上,减少了正交异性板单元件加工所需的人工费、材料费,节约焊接综合成本近10%.同时无弧光辐射和焊接烟气的污染,改善了焊接作业环境,减少了对作业人员的危害。

7结论

太兴铁路跨西北环80 m系杆拱桥加工制作工程中的桥面板单元件采用便携式免轨细丝埋弧焊接方法后,有效地保证了板单元件的加工质量和工作效率,对最终保质保量完成该项工程起到至关重要的作用,得到了甲方及监理单位的好评,对以后类似工程项目的施工生产具有参考价值。

参考文献

[1]中冶集团建筑研究总院.JGJ 81-2002 建筑钢结构焊接技术规程[S].北京:中国建筑工业出版社,2002:131-158.

[2]冶金工业部建筑研究总院.GB 50205-2001 结构工程施工质量验收规范[S].北京:中国计划出版社,2002:92-116.

Research on Portable Free Rail Filaments Submerged Arc Welding Technology

REN Xuhui

AbstractIn order to solve the problems because of using CO2gas shielded welding processing causes which welding wire deposition rate of steel box girder deck stiffening rib is lower, the weld forming is not good, welding spatter is large, welding smoke and dust pollution is serious, after welding polishing handling capacity is large and other, and improves the welding efficiency, optimizes the weld forming quality, reduces deformation correction amount. The advantages of comprehensive submerged arc welding and gas shielded welding in the application technology are compared. Through the self-made curved surface anti deformation mould, remanufactured equipment automatic welding system, used flux serve as protecting welding line medium for achieving automatic welding of the plate element stiffening rib are analyzed. The similar structure processing and making are carried out. The good results are achieved.

Key wordsOrthotropic deck; Anti deformation model; Portable free rail; Filaments submerged arc welding; Plate element stiffening rib

中图分类号:TD406

文献标识码:B

文章编号:1672-0652(2015)12-0047-05

作者简介:任旭晖(1979—),男,吉林农安人,2006年毕业于长春工程学院,工程师,主要从事钢结构桥梁建筑施工管理工作(E-mail)190892674@qq.com

收稿日期:2015-10-20