高灰烟气催化剂性能影响研究

刘汉强,杨建辉,甄志,路光杰

(1.国电新能源技术研究院,北京市 102209;2.北京国电龙源环保工程有限公司,北京市 100039)

(1. Guodian New Energy Technology Research Institute, Beijing 102209, China;2. Beijing Guodian Longyuan Environmental Engineering Co., Ltd., Beijing 100039, China)

高灰烟气催化剂性能影响研究

刘汉强1,杨建辉2,甄志2,路光杰2

(1.国电新能源技术研究院,北京市 102209;2.北京国电龙源环保工程有限公司,北京市 100039)

针对我国燃煤电厂高灰烟气开发的新型高强脱硝催化剂,在某电厂2×600 MW机组脱硝系统中得到了应用。介绍了该燃煤电厂的脱硝系统特点和烟气条件,高灰烟气脱硝催化剂的设计与选型、脱硝工程验收情况和运行18个月后催化剂的各项性能。结果表明:在高灰烟气条件下,脱硝催化剂正常运行3个月后,使用状况正常,初期脱硝效率显著,达到83.9%,净烟气NOx质量浓度达到73.7 mg/m3,氨逃逸量、SO2/SO3转化率、系统压力损失等参数均优于设计值;正常使用18个月后,脱硝催化剂各项性能正常,耐磨损性能优异。

燃煤电厂;脱硝;选择性催化还原脱硝催化剂;高灰烟气

0 引 言

选择性催化还原(selective catalytic reduction, SCR)脱硝技术是一种高效、可靠、成熟的烟气脱硝技术,广泛应用于燃煤电厂锅炉烟气脱硝系统中[1-3],SCR脱硝催化剂是该技术的核心部件,具有价格昂贵、寿命短等特征[3-7]。近年来,我国一些企业通过技术引进实现了脱硝催化剂的本地化生产,但是引进技术存在着如何适应中国烟气条件的难题。由于国外脱硝催化剂一般是在烟气含尘量不超过15 g/m3的环境中运行使用,而目前我国很多的燃煤电厂其烟气含尘量高达40~50 g/m3,国外的技术引进方没有处理我国恶劣燃煤条件烟气(尤其高灰尘)的经验,所以开发适合中国市场、适应高灰烟气条件的脱硝催化剂是我国脱硝领域的当务之急,也是面临的重大挑战。

近年来,一些科研机构和催化剂生产公司的研发人员系统研究了蜂窝式脱硝催化剂在燃煤电厂烟气中的磨损行为和抗磨损性能[3,8-11],但所有研究结果都还仅仅停留在实验室研究或数学模拟阶段。本文基于某燃煤电厂2×600 MW机组的烟气条件和脱硝系统特点,研究高灰烟气脱硝催化剂的设计与选型、工程验收时脱硝系统的运行情况以及系统运行18个月后的催化剂各项性能。

1 适应高灰烟气系统的反应器及脱硝系统特点

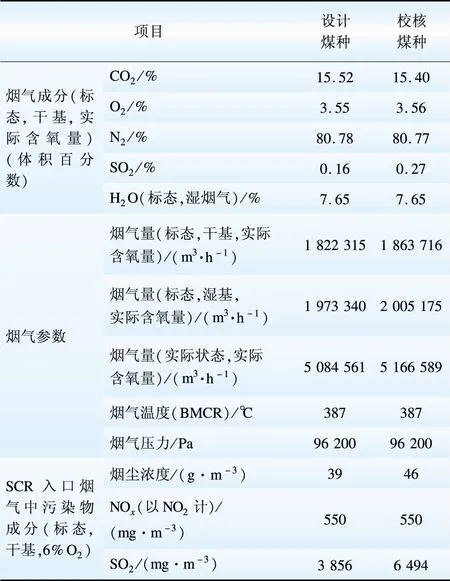

表1是某燃煤电厂2×600 MW机组省煤器出口(SCR反应器入口)处的烟气条件,工况为锅炉最大连续蒸发量(Boiler maximum continue rate, BMCR)工况。从表1看出,该电厂的锅炉烟气具有高含尘(约46 g/m3)特征。因此,选择SCR脱硝催化剂时,不但要保证在设计煤种、锅炉最大工况、处理100%烟气量条件下,脱硝效率不小于82%,氨逃逸浓度不大于3×10-6,SO2/SO3转化率小于1%,而且催化剂本身要比常规蜂窝式SCR脱硝催化剂具有更好的耐磨损性能,以保证稳定的运行使用和正常的机械寿命(一般不低于10年)。

表1 脱硝系统入口烟气参数及烟气中的污染物成分(过量空气系数为1.18)

Table 1 Flue gas parameters in entrance of de-NOxsystem and pollutants in flue gas(excess air ratio was 1.18)

脱硝系统示范工程采用SCR脱硝工艺以及高含尘布置方式。每台锅炉配置2台SCR反应器,SCR反应器内的催化剂使用蜂窝式催化剂,按“2+1”层布置。采用尿素水解制氨系统供还原剂-氨气,每套尿素水解制氨系统对应1台炉的2个SCR反应器。

除此之外,为了充分显现高灰脱硝催化剂在高灰烟气中的性能优势,适应该项目的高灰烟气特征,该示范工程在脱硝系统设计上采取了诸多改进措施。

(1)烟气系统:所有烟道在适当位置配有足够数量和大小的人孔门和清灰孔,以便于烟道(包括膨胀节和挡板门)的维修和检查以及清除积灰。

(2)SCR反应器:SCR反应器是在充分进行了物理模型流场试验基础上设计的,反应器流场均匀度高,反应器入口烟道设导流板,对于反应器内部易于磨损的部位设计必要的防磨措施。反应器内部各类加强板、支架,设计成不易积灰的型式。

(3)吹灰系统:采用声波吹灰器,每层催化剂层设5个声波吹灰器,每台反应器共设10只声波吹灰器。声波吹灰器由分散控制系统(distributed control system,DCS)控制,每10 min发声10 s,工作介质为压缩空气,要求压缩空气供气压力≥0.62 MPa,杂质小于40 micron,含油含水量不超过3%。

2 高灰脱硝催化剂的设计与选型

按照项目的要求,适应高灰烟气的新催化剂的性能指标如下:

具有自主知识产权的适应中国高灰煤种的国产催化剂,与进口催化剂在同样磨损测试条件下,其重量损失比进口催化剂低20%,其中催化剂横向抗压强度≥0.8 MPa,轴向抗压强度≥2 MPa。

建成300 MW或以上国产高灰烟气(烟气含尘量大于30 g/m3)催化剂脱硝示范工程,NH3/NOx≤1,脱硝率≥80%,达到国家的环保要求,NH3逃逸率≤3×10-6,SO2氧化率≤1%,连续运行小时数超过30 000 h。

根据实验室内的研究结果,高灰烟气脱硝催化剂与传统的蜂窝式SCR脱硝催化剂相比,在辅料成分、制备工艺和后续增强处理等方面均有所改进,因此,在脱硝工程应用中,能表现出更优良的抗磨损性能,更灵活的烟气条件适应能力。应用于该示范工程中的高灰脱硝催化剂的各种性能参数如表2所示。

3 验收期内脱硝系统的性能检测

高灰烟气脱硝催化剂在线运行3个月后,对该电厂烟气脱硝装置进行了性能检测。表3是将A、B反应器的检测数据平均取值后的最终检测结果和结论。从表3可以看出,在锅炉最大工况(600 MW)下,脱硝系统的脱硝效率、氨逃逸量、系统压力损失等重要参数都满足了烟气脱硝要求,其中脱硝效率和氨逃逸性能表现非常突出。因此,实现了高灰烟气脱硝催化剂在该燃煤电厂高灰烟气中的稳定、达标应用。

表2 高灰烟气脱硝催化剂的设计参数

Table 2 Design parameters of de-NOxcatalyst applied for high-dust flue gas

表3 600 MW机组脱硝系统的性能参数

4 高灰脱硝催化剂运行18个月后的性能检测

高灰烟气脱硝催化剂在电厂脱硝系统中正常运行1年半后,电厂停炉检修,脱硝工程管理人员进入到各SCR反应器中,发现第1层脱硝催化剂部分区域具有孔道轻微堵塞的现象,但催化剂不存在端口严重磨损、碎裂和坍塌的情况。经人工清灰后,催化剂模块的照片如图1所示。技术人员取出催化剂模块中的测试样,送至江苏龙源催化剂有限公司分析测试中心进行各项性能检测,检测结果如表4所示。

图1 高灰烟气脱硝催化剂模板使用18月后的表面照片

从表4可以看出,高灰脱硝催化剂的抗压强度和耐磨损性能比新催化剂有所降低,其中抗压强度下降的幅度稍大。一方面是由于在高灰烟气中使用过程中,随着时间延长,催化剂的机械性能会相应发生衰减;另一方面可能在测试样品取样、运输、切割过程中,催化剂的强度受到了损害。催化剂的耐磨损性能比新催化剂下降了约17%,基本属于催化剂机械性能正常衰减的范围。高灰烟气脱硝催化剂在使用过程中,表面积累了较多的Fe、K、Na,但是这些吸附的金属离子并没有导致催化剂活性明显的降低。

总之,高灰烟气脱硝催化剂在该电厂高含尘烟气条件下长达18个月的使用,只存在正常的老化现象,这说明高灰烟气脱硝催化剂本身所具有的机械性能、物化性能和催化性能都满足燃煤电厂高灰烟气条件下的使用要求。该脱硝工程的正常运行表明,我公司在开发和应用适合于我国燃煤烟气高灰尘条件的新型高强脱硝催化剂的道路上迈出了重要的一步。

5 结 语

适用于燃煤电厂高灰烟气的SCR脱硝催化剂在某电厂2×600MW机组脱硝系统中得到了成功应用。脱硝前,该电厂燃煤烟气中的含尘量达到46 g/m3,属于我国燃煤电厂中典型的高灰烟气。经过严格设计、选型和特殊制备的SCR脱硝催化剂,在该电厂脱硝系统中长时间运行后,经第三方检测,使用状况正常,脱硝效率显著,达到83.9%,净烟气NOx质量浓度达到73.7 mg/m3,氨逃逸量、SO2/SO3转化率、系统压力损失等参数均优于设计值。高灰烟气脱硝催化剂正常使用18个月后,催化剂各项性能正常,耐烟气磨损性能优异,完全满足了在燃煤电厂高灰烟气中正常使用的各项性能要求。

[1]马忠云,陈慧雁,刘振强,等.烟气SCR法脱硝工艺流程的设计与应用[J].电力建设,2008,29(6):53-56. Ma Zhongyun,Chen Huiyan,Liu Zhenqiang, et al. Process design and application of flue gas denitrification using SCR method[J].Electric Power Construction,2008,29(6):53-56.

[2] 郭阳,李媛,汪永威,等.SCR脱硝系统烟气中SO3测试采样方法对比研究[J].电力建设,2013,34(6):69-72. Guo Yang,Li Yuan,Wang Yongwei, et al. Comparison of SO3testing and sampling methods in flue gas for SCR denitration system[J]. Electric Power Construction, 2013, 34(6): 69-72.

[3] 肖雨亭,徐莉,贾曼,等.SCR蜂窝式脱硝催化剂耐磨损性能模拟试验装置研制与应用研究[J].华北电力技术,2013(1):18-22,34. Xiao Yuting, Xu Li, Jia Man, et al. Study and application of simulated device for testing abrasion performance of SCR honeycomb catalysts[J].North China Electric Power,2013(1):18-22,34.

[4] 张志强,宋国升,陈崇明,等.某电厂600 MW机组SCR脱硝过程氨逃逸原因分析[J].电力建设,2012,33(6):67-70. Zhang Zhiqiang, Song Guosheng, Chen Chongming, et al. Cause analysis of ammonia escape in SCR flue gas denitrification process for 600 MW units[J].Electric Power Construction, 2012, 33(6): 67-70.

[5] 何文深,李恩池,李楠.国产脱硝催化剂在国电长源荆州电厂2×300MW机组上的应用[J].电力科技与环保,2013,29(6):29-31.

[6] 茅国庆,孟令航,庄亚洲,等.平板式脱硝催化剂应用于燃煤电厂的优势[J].电力建设,2013,34(2):87-90. Mao Guoqing, Meng Linghang, Zhuang Yazhou, et al. Advantages of plate-type De-NOx catalysts applied in coal-fired power plant[J].Electric Power Construction,2013,34(2):87-90.

[7] 陈进生,商雪松,赵金平,等.烟气脱硝催化剂的性能检测与评价[J].中国电力,2010,43(11):64-69. Chen Jinsheng, Shang Xuesong, Zhao Jinping, et al. Performance determination and evaluation of denitration catalyst in flue gas[J].Electric Power,2010,43(11).

[8] 赵冬梅,蒋惠铮,贾曼,等.某1 000 MW燃煤机组脱硝催化剂运行性能检测[J].电力科技与环保,2014,30(4):23-25.

[9] 何文深,陈建军,郑佐东.SCR蜂窝式脱硝催化剂抗磨损性能研究[J].电力科技与环保,2011,27(5):10-12.

[10] 李峰,於承志,张鹏,等.高尘烟气脱硝催化剂耐磨性能研究[J].热力发电,2010,39(12):73-75. Li Feng, Yu Chengzhi, Zhang Peng, et al. Study on abrasieveness of catalyst used for denitrification in flue gas with high dust content[J].Thermal Power Generation,2010,39(12):73-75.

[11] 肖雨亭,徐莉,贾曼,等.蜂窝式脱硝催化剂在烟气中磨损行为的模拟研究[J].中国电力,2012,45(12):96-98,102. Xiao Yuting, Xu Li, Jia Man, et al. Research on abrasion simulation of DeNox honeycomb catalysts in flue gas[J].Electric Power,2012,45(12):96-98,102.

[12] 姚杰,仲兆平.蜂窝状SCR脱硝催化剂成型配方选择[J].中国环境科学,2013,33(12):2148-2156.

[13] 孙艺心,韩强. SCR脱硝系统催化剂防磨措施的探讨[J].锅炉制造,2013,4:39-40. Sun Yixin, Han Qiang. Discussion of SCR DeNOx catalyst abrasion proof measures[J].Boiler Manufacturing,2013(4):39-40.

(编辑:蒋毅恒)

Effect of High-Dust Flue Gas on Catalyst Performance

LIU Hanqiang1, YANG Jianhui2, ZHEN Zhi2, LU Guangjie2

The de-NOxcatalyst developed for the high-dust flue gas in power plant was successfully applied in denitration system for 2×600 MW units in a power plant. The characteristics of denitration system and the conditions of flue gas in this power plant were introduced, as well as the design and selection of the de-NOxcatalyst, the acceptance of denitration engineering and the changes of various performance parameters of de-NOxcatalyst used for 18 months. The results show that the application of de-NOxcatalyst developed for the high-dust flue gas for 3 months is very well. The denitration efficiency which reaches about 83.9% is significant, and the NOxconcentration is reduced to about 73.7 mg/m3in the flue gas. Simultaneously, the amount of ammonia slip, SO2/SO3conversion rate, and the loss of system pressure are better than the design value. In addition, after used in the high-dust flue gas for 18 months, various performance of the de-NOxcatalyst is normal, and wear resistance is excellent.

denitration in power plant; selective catalytic reduction catalyst; high-dust flue gas

国家高技术研究发展计划项目(863计划)(2012AA06A113;2010AA065003)。

(1. Guodian New Energy Technology Research Institute, Beijing 102209, China;2. Beijing Guodian Longyuan Environmental Engineering Co., Ltd., Beijing 100039, China)

TM 621;X 511

A

1000-7229(2015)04-0091-04

10.3969/j.issn.1000-7229.2015.04.015

2014-10-07

2014-11-30

刘汉强(1965),男,本科,高级工程师,主要从事电力环保工程建设及大气污染防治工作;

杨建辉(1984),男,博士,工程师,主要从事SCR脱硝催化剂制备及再生工艺的研究工作;

甄志(1978),女,硕士,高级工程师,主要从事火力发电厂脱硫脱硝工程设计工作;

路光杰(1964),男,博士,高级工程师,主要从事大气污染防治及燃煤电厂环保技术的研究工作。

Project Supported by The National High Technology Research and Development of China (863 Program) (2012AA06A113;2010AA065003).