直接法制备环戊醇的工艺研究

秦技强 王继媛(中国石化上海石油化工股份有限公司,上海 200540)

直接法制备环戊醇的工艺研究

秦技强王继媛

(中国石化上海石油化工股份有限公司,上海200540)

摘 要环戊醇是一种重要的有机化工中间体,以己二酸为原料的传统合成方法污染严重,且原料缺乏。从工业化角度出发,开发了由原料来源丰富的环戊烯直接法制备环戊醇的技术。通过试验比较筛选出性能良好的水合催化剂Amberlyst 36,选择了适宜的溶剂体系:邻硝基苯酚+丁醇,获得优化的工艺条件:系统压力为1.0~1.2 MPa, n(H2O)/n(cyclopentene)为7.0,溶剂的加入量和环戊烯相等,温度为135 ℃,体积空速为1.0 h-1,实验结果表明:环戊烯的选择性大于99 %,单程收率在8 %以上。

关键词环戊醇;水合;溶剂;催化剂

环戊醇为无色粘稠液体,具有芳香性气味,是一种重要的医药、农药精细化工产品中间体[1],主要用于制备溴代环戊烷、氯代环戊烷、抗菌药、抗过敏药等产品。

传统的环戊醇生产主要以己二酸为原料,经高温脱羧制得环戊酮再加氢后得到,但由于产生大量的污染物和受到原料来源的制约,限制了该工艺进一步的发展。近年来,由于C5烯烃馏分来源广泛,价格低廉,以C5馏分为原料生产环戊醇的研究引起人们极大的兴趣。C5馏分中的双环戊二烯馏分经解聚、选择加氢得到环戊烯。环戊烯可通过间接水合或直接水合来制备环戊醇,也可直接氧化生产环戊醇和环戊酮。其中,环戊烯直接氧化为均相反应,转化率较低,选择性较差[2-6];间接水合法虽然转化率高、选择性好,但硫酸对设备腐蚀严重,硫酸回收套用时浓缩过程能耗大;而直接水合法解决了设备腐蚀、能耗大的问题,有许多文献报导了烯烃直接水合制备有机醇的技术[7-9],催化剂为强酸性阳离子交换树脂、固体酸、沸石等酸性物质,使烯烃与水直接反应生成醇。

本文从工业化角度出发,筛选出适宜的水合催化剂和溶剂体系,并考察了工艺条件对反应的影响,确定了环戊烯直接水合制备环戊醇的工艺路线。

1 实验部分

1.1实验方法

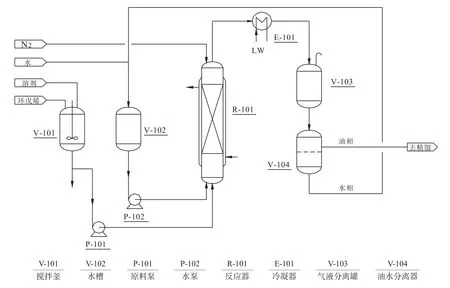

环戊烯水合反应连续实验在水合反应装置中进行(见图1)。在反应器R-101内装有催化剂强酸性阳离子交换树脂。在开始反应以前对所有设备用氮气吹扫,按要求比例将原料环戊烯和溶剂按一定比例加入混合器V-101内,开动搅拌使其互相溶解;再用泵将水和混合料送入反应器R-101,并利用油浴加热至反应温度,并在一定压力下进行反应。反应器出口物料经冷凝器E-101和气液分离罐V-103后进入油水分离器,收集样品静置分层后,分别采取水相和油相样品分析。

1.2实验原理

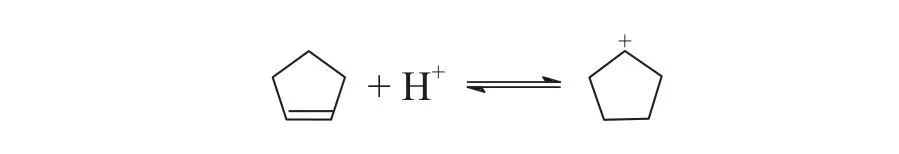

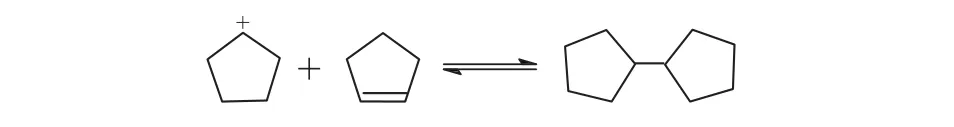

环戊烯通过强酸性阳离子交换树脂催化水合机理也可用亲电加成反应的公认机理表示。在这个机理中,反应速率的决定步骤是环戊烯质子化生成环戊烯碳正离子:

(1)主反应

环戊烯碳正离子与水反应生成环戊醇:

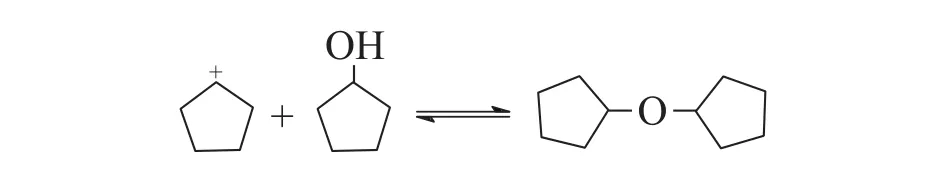

(2) 副反应

环戊烯碳正离子可以继续与环戊醇反应,生成副产物二环戊醚:

图1 环戊烯水合反应工艺流程Fig.1 The brief flow chart of cyclopentene hydration process

此外,环戊烯碳正离子与环戊烯反应生成环戊烯二聚物:

环戊烯与产物环戊醇之间存在一个反应平衡,当反应进行到一定程度时,由于在酸性条件下,或者环戊烯与环戊醇反应生成二环戊醚,或者环戊醇分子间脱水形成二环戊醚,从而使反应的选择性降低。

1.3分析方法

采用Agilent 6890气相色谱仪对环戊烯制备环戊醇样品定量分析,环戊烯、环戊醇及环戊醚的定性采用Aglient 6890-5973气质联用仪对照标准谱图确定分子结构。

2 实验结果与讨论

2.1溶剂种类的影响

环戊烯在水中的溶解度很低,必须添加一定量的溶剂,使环戊烯和水分子之间的互溶性增加,提高反应的转化率。邻硝基苯酚在低温时难溶于水,当温度升高后溶解于水,在反应结束后作为萃取剂可有效萃取环戊醇到有机相中,提高了收率,为后处理带来方便。因此初步考虑将邻硝基苯酚作为环戊烯水合反应的溶剂。

在n(H2O)/ n(环戊烯)=7.0,催化剂质量含量6 %,反应压力为1.2~1.5 MPa,溶剂的加入量和环戊烯相等,搅拌速度为300 r/min,反应温度为135~140 ℃,反应时间为3 h的条件下考察了邻硝基苯酚的影响。环戊醇的收率和选择性如表1所示。

表1 邻硝基苯酚对水合反应的影响Tab.1 The effect of o-nitrophenol on hytration

从表1可以看出,以邻硝基苯酚为溶剂具有较高的选择性,但转化率略低,因此可添加其他的溶剂来提高反应的收率。为此向邻硝基苯酚中分别添加醇类、醚类和酮类,在相同条件下考察了溶剂体系对反应的影响。环戊醇的收率和选择性分别如表2所示。

从表2中可以看出:

(1) 从稳定性看,丙酮、双丙酮醇和叔醇稳定性不好。丙酮、双丙酮醇在高温下易发生缩合或分解等副反应;而叔醇扩散到树脂内部时,亦可在磺酸基催化下发生脱水反应,生成相应烯烃,造成体系压力持续升高直至脱水反应达到平衡,带来安全问题,因此它们不适于此反应体系。

(2) 使用异丙醚虽然获得较高的选择性,但它与水的互溶性较差,转化率较低。

表2 溶剂种类对水合反应的影响Tab.2 The effect of solvent on hytration

(3) 使用丁醇、戊醇、丁酮和戊酮的选择性较高,它们对环戊烯和水均有较好的互溶性,其中添加丁醇做溶剂时的选择性和收率最高,因此应优先对强酸性阳离子交换树脂-丁醇-邻硝基苯酚催化体系进行研究。

2.2催化剂性能比较

环戊烯的水合反应,采用市售的八种强酸性阳离子交换树脂作为催化剂,反应在树脂相内发生,反应速率由反应物环戊烯和生成物环戊醇在树脂相中的扩散速率和颗粒内进行的反应速率共同决定。

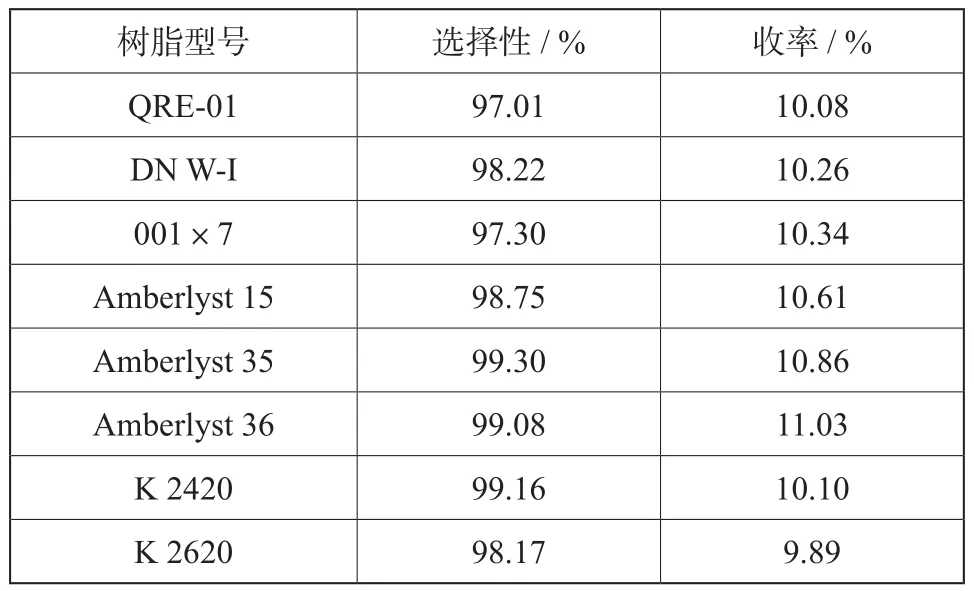

试验在n(H2O)/n(环戊烯)=7.0,催化剂质量含量6 %,反应压力为1.2~1.5 MPa,溶剂加入量和环戊烯相等(丁醇和邻硝基酚的质量比为1∶1),搅拌速度为300 r/min,反应温度为135~140 ℃,反应时间为3 h的条件下考察了催化剂的催化性能,结果如表3。

表3 催化剂对水合反应的影响Tab.3 The effect of catalyst on hytration

从表3上可以看出:

(1) 使用Amberlyst 35和Amberlyst 36作为水合催化剂时,环戊醇的收率比 K 2620、K 2420和QRE-01高、略优于001×7、DN W -I 和Amberlyst 15。

(2)从反应的选择性上看,Amberlyst 35和Amberlyst 36的选择性最高,大于 99%。

(3)综合选择性、收率及催化剂的稳定性三个因素,较为理想的水合催化剂为Amberlyst 35和Amberlyst 36。相比较而言,Amberlyst 36交换容量略大,因此以下试验选用Amberlyst 36作为水合反应催化剂。

2.3温度对反应的影响

在固定床反应器内考察工艺条件对水合反应的影响。在系统压力为1.0~1.2 MPa, n(H2O)/n(环戊烯)=7.0,溶剂的加入量和环戊烯相等(丁醇和邻硝基酚的质量比为1∶1),体积空速为1.0 h-1的条件下,考察了温度对反应的影响,反应结果见图2。

图2 温度对反应的影响Fig.2 The effect of temperature on reaction

由图2可见,当温度低于135 ℃时,环戊醇的选择性和收率随反应温度的升高而增大,当温度继续升高时,虽然环戊醇的收率变化不大,但选择性明显降低。这是因为醚化反应是水合的深度反应,在温度较高、环戊醇含量较大时更易发生,造成选择性下降。因此,最佳温度在135 ℃左右。

2.4液时体积空速对反应的影响

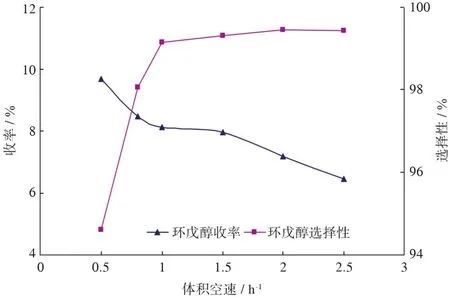

在系统压力为1.0~1.2 MPa, n(H2O)/n(环戊烯)=7.0,溶剂的加入量和环戊烯相等(丁醇和邻硝基酚的质量比为1∶1),温度为135~140 ℃的条件下,考察了空速对反应的影响,反应结果见图3。

由图3可见,当体积空速大于1.0 h-1时,环戊醇的收率随空速的减小而增加,选择性虽略有下降,但总体变化不大。这是因为环戊烯与产物环戊醇之间存在一个反应平衡,在空速减少,即停留时间增加的情况下,水合反应向正方向移动,使环戊醇收率增加。当体积空速小于1.0 h-1后,虽然环戊醇的收率继续增加,但由于环戊醇浓度增大,会发生环戊烯与环戊醇反应或者环戊醇分子间脱水形成二环戊醚的副反应选择性明显降低。

图3 体积空速对反应的影响Fig.3 The effect of LHSV on reaction

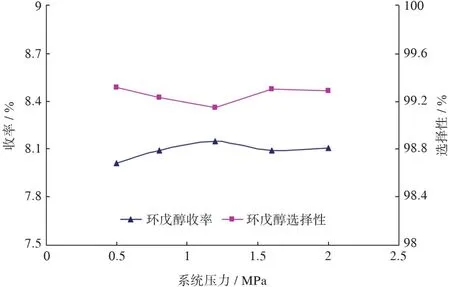

2.5系统压力对反应的影响

在空速为1.0 h-1, n(H2O)/n(环戊烯)=7.0,溶剂的加入量和环戊烯相等(丁醇和邻硝基酚的质量比为1∶1),温度为135~140 ℃的条件下,考察了压力对反应的影响,反应结果见图4。

图4 系统压力对反应的影响Fig.4 The effect of pressure on reaction

由图4可见,由于系统压力对环戊烯在水中的溶解度影响较小,当压力变化时,环戊醇的收率和选择性变化不大。因此,从工业生产的角度考虑,反应压力只要保证环戊烯在反应中为液相即可,一般控制在0.8~1.0 MPa为宜。

2.6水烯比对反应的影响

在空速为1.0 h-1,系统压力为1.0~1.2 MPa,溶剂的加入量和环戊烯相等(丁醇和邻硝基酚的质量比为1∶1),温度为135~140 ℃的条件下,考察了水烯比对反应的影响,反应结果见图5。

图5 水烯比对反应的影响Fig.5 The effect of H2O to cyclopentene ratio on reaction

从图5可看出,当水烯比小于7.0时,随着水/环戊烯比的增大,环戊醇的收率增加,而环戊醇的选择性变化不大。当水烯比大于7.0后,环戊醇的收率和选择性均降低。这是因为环戊烯水合反应是液-液-固三相反应,传质速率是反应速率的决定因素,而传质速率主要取决于催化剂表面由水分子形成的水膜厚度,它与环戊烯和水的摩尔比有关,反应体系的水含量越高,环戊烯通过水膜阻力越大,反应速率越慢,同时由于水是循环使用的,水用量增大使得能耗增加。但另一方面,水作为进攻试剂,又必须保持一定的浓度,其浓度太低不利于水合反应的平衡右移,同时会增加环戊烯聚合反应发生的可能性。综合反应效果和能耗因素考虑,合理的水烯比为6.5~7.0∶1。

3 结论

(1)通过对环戊烯水合反应催化剂性能的比较,筛选出活性高、选择性好的催化剂Amberlyst 36。

(2)考察了溶剂对水合反应的影响,从反应机理和工业化角度来看,选择了较为适宜的溶剂体系:邻硝基苯酚+丁醇溶剂体系。

(3) 在固定床反应器内对环戊烯水合技术进行了研究,获得了优化的工艺条件。在系统压力为1.0~1.2 MPa, n(H2O)/n(环戊烯)=7.0,溶剂的加入量和环戊烯相等,温度为135 ℃,体积空速为1.0 h-1的条件下,环戊烯的选择性大于99 %,单程收率在8 %以上。

参考文献

[1] 徐克勋.精细有机化工原料及中间体手册[M].北京:化学工业出版社,1998.

[2] Backvall J. E., Hopkins R. B., Tetrahedron Lett., 1988, 29(23):2885~2889.

[3] Backvall J. E., Hopkins R. B., Grennberg H, Mader M M,Awashi A K., J. Am. Chem. Soc., 1990, 112(13): 5160~5166.

[4] Ogawa H, Fujinami H, Taya K, Tetrani S., Bull. Chem. Commun., 1981,( 24):1274.

[5] Loyd W G, Luberoff B J., J. Org. Chem., 1969,34(12):3949~3952.

[6] Watanabe Kazunori, Yamada Masafumi, Takeuchi Hitomi,et al High –purity cyclopentene and method for producing cyclopentanol using the same. Japan PatAppl, JP2001270842,2001-10-02

[7] Kikuchi Takayuki, Watanabe Kazunori, Yamada Masafumi, et al High purity cyclopentene, method for producing the compound and method for producing cyclopentanol by using the compound. Japan PatAppl, JP2001261592, 2001-09-26

[8] Takeuchi Hitomi, Watanabe Kazunori, Fujisawa Hiroshi Method for producing cyclopentanol .Japan PatAppl, JP2001181222,2001-07-03

[9] Widdecke H., Syntheses and Seperation using Functional Polymers, Wiley, Chichester ,1988.149.

Research of Process for Preparation of Cyclopentanol by Use of Direct Method

Qin Jiqiang, Wang Jiyuan

(SINOPEC Shanghai Petrochemical Co., Ltd, Shanghai 200540)

Abstract:Cyclopentano is one of important organic chemical intermediates. Traditional preparation method from adipic acid causes serious environmental pollution, and also, there is lack of raw material. In this article, from the view point of industrial production, the technology of preparing cyclopentano from cyclopentene as plenty of resource was developed. From the results of test and by comparison, Amberlyst36, which is with good characteristics, was selected as hydration catalyst, the proper solvent selected was o-nitrophenol plus butanol, and the optimum process condition was as follows: the pressure is between 1.0~1.2 MPa; the ratio of n(H2O)/n(cyclopentene) is 0.7; the added mass of solvent is the same as that of cyclopentene; temperature is 135 ℃; LHSV is 1.0 h-1. It was proved from the test that the selectivity of cyclopentene is greater than 99 % and the yielding rate is above 8 %.

Keywords:cyclopentene; hydration; solvent; catalyst

作者简介:秦技强(1974—),高级工程师,主要从事C5下游产品的研究开发。

收稿日期:2015-11-07

中图分类号:TQ 214

文献标识码:A

文章编号:2095-817X(2015)06-0006-000