不同硅含量铝合金的微弧氧化及膜层特性研究*

李康 李文芳 张果戈 段奇

(华南理工大学材料科学与工程学院,广东 广州 510640)

不同硅含量铝合金的微弧氧化及膜层特性研究*

李康 李文芳†张果戈 段奇

(华南理工大学材料科学与工程学院,广东 广州 510640)

分别对含硅量为0.5%、5.0%、9.0%和12.0%的4种铝合金在不同微弧氧化(MAO)模式下处理15 min的成膜过程、膜层特征及能耗等进行了研究,通过SEM、EDS、XRD等对膜层进行了表征.结果表明:恒流条件下,随基体中硅含量的增加,合金的正向电压上升速率逐渐减缓,起弧前的等待时间显著延长,起弧电压和放电反应阶段的电压值也逐渐减小,膜层的平均生长速率明显下降,膜层表面的放电通道孔数目逐渐增多;恒压条件下,基体中硅含量对铝合金MAO的影响相对较弱,当硅元素增加时,合金的正、负向电流密度均逐渐增大,膜层的生长速率渐渐减小,但它们的表面形貌相差较小;各Al-Si合金在恒流和恒压两种MAO模式下生成的膜层均主要由γ-Al2O3、α-Al2O3及莫来石组成,且随基体中硅的增加,Al2O3的含量逐渐下降;相同MAO模式下,各合金生成的膜层的单位体积能耗值随其Si含量的增加而逐渐增大;此外,同种Al-Si合金在不同氧化模式下制得的MAO膜层的特征及能耗差异较大.

微弧氧化;Al-Si合金;恒流;恒压;能耗

Al-Si系合金具有比强度高、铸造性能好、热膨胀系数小等优点,被广泛用于制造缸体、活塞等零部件[1].但其耐磨损、耐腐蚀及耐热侵蚀等性能均不够理想,一般需要进行表面强化处理以提高其综合性能[2].

微弧氧化(MAO)技术可以在铝合金表面快速沉积出一层具有高硬度、耐磨损及耐腐蚀等优良性能的陶瓷膜[3-4];此外,该技术还具有工艺简单、溶液环保等特点[5];故其在Al-Si合金的表面强化中具有较好的应用前景.但高Si铝合金(Si含量>10%)MAO膜层的沉积效率较低、孔隙率高、性能也较差[6-7].目前,有关Al-Si合金MAO的文献多以工艺参数对膜层特征及性能的影响为主[8-9],针对硅含量对Al-Si合金MAO影响的研究很少.故至今,Si对铝合金MAO的作用机制仍不太明确,有待更深入的研究.

文中选用4种不同硅含量的铝合金进行恒流和恒压两种MAO处理,对各基体在不同氧化模式下的电参数变化规律、膜层的特征及能耗等进行了比较分析,以期揭示Si对Al-Si合金MAO的影响机制.

1 材料与方法

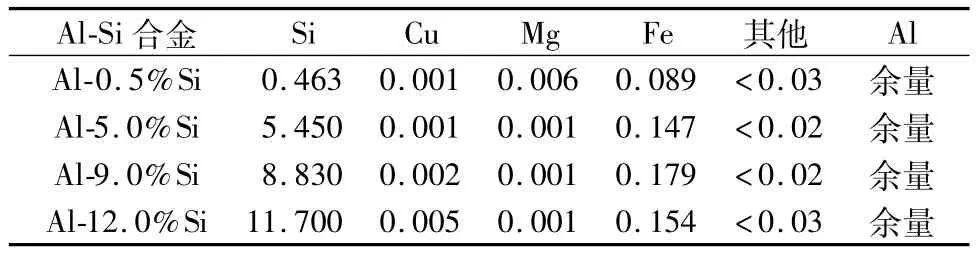

试验材料为硅含量(以质量分数计,余同)分别为0.5%、5.0%、9.0%及12.0%的Al-Si铸造合金(化学成分见表1).试样尺寸均为20mm×20mm× 4mm,阴极为不锈钢薄板.各试样的预处理工艺为:240、400、600及800#水砂纸逐级打磨→蒸馏水水洗→丙酮超声清洗→蒸馏水水洗→风干.电解液由Na2SiO3、NaOH和EDTA2Na组成,氧化过程中用磁力搅拌器搅拌,并用循环水冷却装置控制其温度低于40℃.氧化设备为WHD 60型双极性脉冲MAO电源,其内置的数据采集系统可以对电参数进行记录.两种MAO模式下的脉冲频率均为500Hz,占空比为30%,正、负向脉冲比为1∶1.其中,恒流氧化时的正、负向电流密度分别为10A/dm2和2A/dm2,恒压氧化时的正、负向电压分别为400V和50V.各Al-Si合金在两种氧化模式下的处理时间均为15min.

表1 铝硅合金的化学成分Table 1 Chemical composition of Al-Si alloys%

采用德国PHYNIX公司生产的Surfix N型涡流测厚仪测量膜层的厚度;采用荷兰FEI公司生产的Quanta 200和Nova Nano 430型扫描电子显微镜观察膜层形貌;采用英国OXFORD公司生产的INCA型能谱仪分析膜层中的元素含量;采用荷兰Panlytical公司生产的Philips X'pert MPD型X射线衍射仪分析膜层的物相结构.

2 结果与讨论

2.1 恒流模式下Si对Al-Si合金微弧氧化的影响

2.1.1 恒流MAO的氧化电压

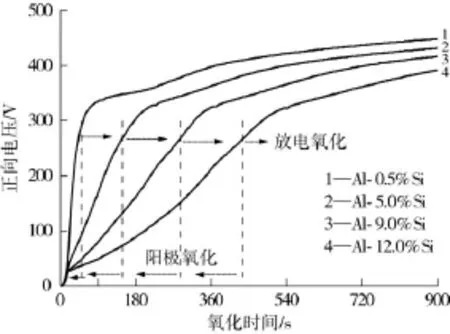

图1为Al-Si系合金在恒流MAO时正向电压随时间的变化曲线,其中,虚线以左为阳极氧化阶段,虚线以右为放电氧化阶段.

由图1可见,各合金正向电压的上升速率随Si含量的增加而明显减缓,处于阳极氧化阶段的时间逐渐由1min延长至约7min.这是由Si元素在合金中的存在形式及其理化性质造成的.当硅含量为0.5%时,Si原子全部固溶于初生α-Al相中;当其含量从5.0%逐渐增至12.0%时,越来越多的Si原子从α-Al相中析出,并在Al相晶界处与Al形成Al-Si共晶相;Si含量为12.0%的铝合金内部甚至存在少量的初生β-Si相[10].Al的化学性质比较活泼,在较小的电流密度(10A/dm2)作用下也容易被氧化成绝缘的Al2O3膜;Si相则难以被氧化[11],其表面在阳极氧化阶段仅通过化学吸附作用而形成一层厚约10 nm的钝化膜[6].随基体中Si元素的增加,其表面形成的阳极氧化膜的均匀性变差,膜层的沉积效率下降,其电阻的增速变缓,故正向电压的上升速率也减小.

图1 Al-Si系合金恒流MAO的正向电压随时间的变化Fig.1 Positive voltage-time responses of Al-Si alloys treated by constant currentMAO

当电压增至某值后,合金表面将出现淡黄色的微弧放电,但相应的临界电压值却随基体中Si元素的增加而由290V逐渐下降至260V左右.这是因为含0.5%Si的合金表面阳极氧化膜几乎全部由Al2O3构成,膜层中的缺陷较少;而随Si含量的增加,膜层中的Si/Al2O3等界面缺陷不断增多,这些缺陷较多的部位在较小的电场强度下便能被外电场击穿而形成放电[12].此后,各合金正向电压的上升速率逐渐变缓.但在相同反应时间下,Si含量越高的合金,其正向电压值始终越低.至反应结束时,各正向电压随基体中Si含量的增加,逐渐由448V下降至391V.

由于使用的负向电流密度很小,各Al-Si合金在整个反应过程中的负向电压值始终较小,在恒流MAO结束时,各负向电压均低于8V.

2.1.2 恒流MAO的膜层厚度

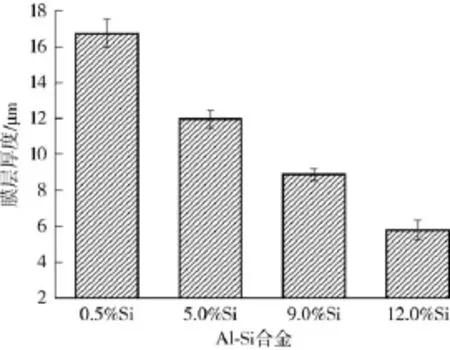

恒流氧化结束时,各Al-Si合金表面MAO膜层的厚度如图2所示.

图2 Al-Si系合金恒流MAO所得膜层的厚度Fig.2 Thickness of layers on Al-Si alloys treated by constant currentMAO

铝合金在MAO过程中主要是通过放电形成的高温条件使基材表面的物质被氧化而转变成氧化物膜层.当合金中的Si含量由0.5%增至12.0%时,其处于放电氧化阶段的时间缩短了近一半,即合金处于主要成膜阶段的时间显著缩短,故膜层的最终厚度随基体中Si含量的增加由16.7μm逐渐减小至约5.0μm,膜层的平均生长速率下降2/3以上.

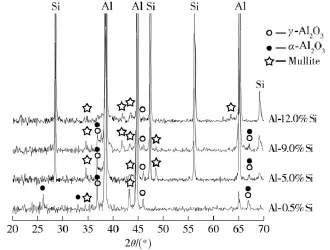

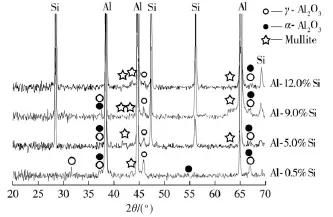

2.1.3 恒流MAO膜层的物相结构

各Al-Si合金经恒流MAO所得膜层的物相结构如图3所示.其中,Al和Si为基体的衍射峰,因此各膜层均主要由γ-Al2O3、α-Al2O3及莫来石(Mullite,3Al2O3·2SiO2)构成.

图3 Al-Si系合金恒流MAO膜层的XRD图谱Fig.3 XRD patterns of layers on Al-Si alloys treated by constant current MAO

由于在短时(<15min)的放电氧化过程中,铝合金MAO膜层的生长主要依靠其表面元素的氧化,由电解液中SiO32-转变而来的Si含量则相对较少[13].因此,随基体中Si元素的增加,其表面膜层中Al2O3的含量明显减少,而莫来石的相对含量则逐渐增加.

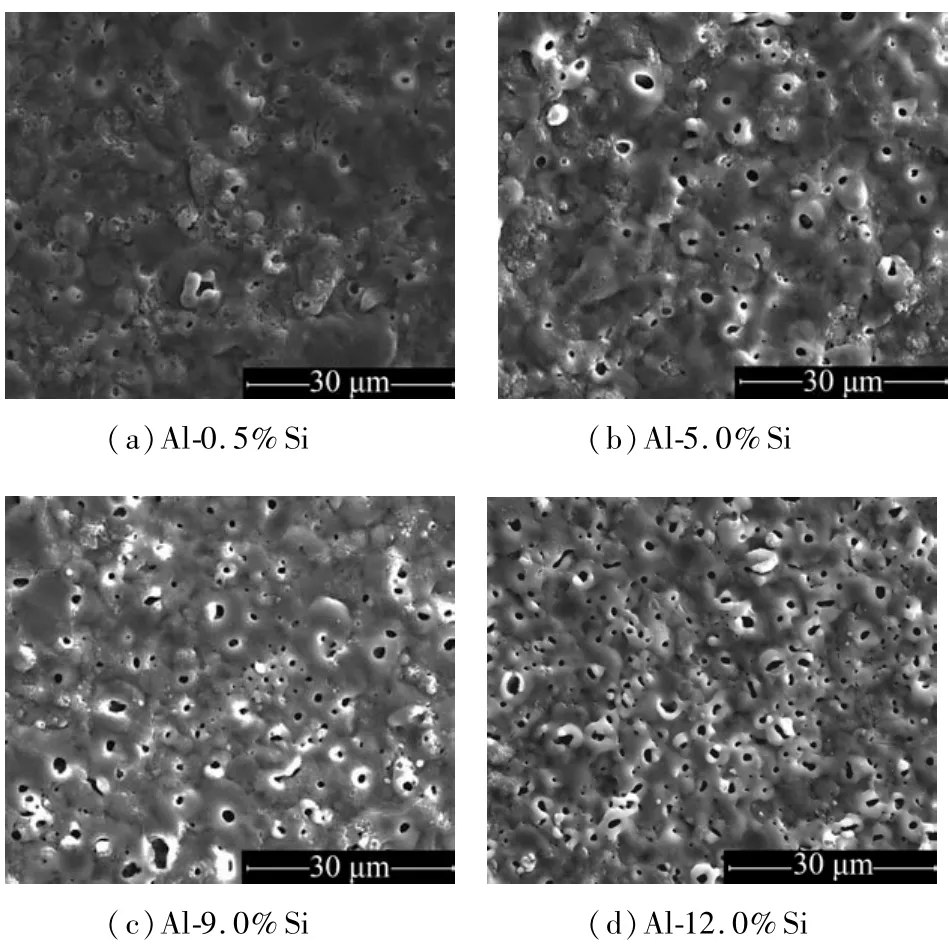

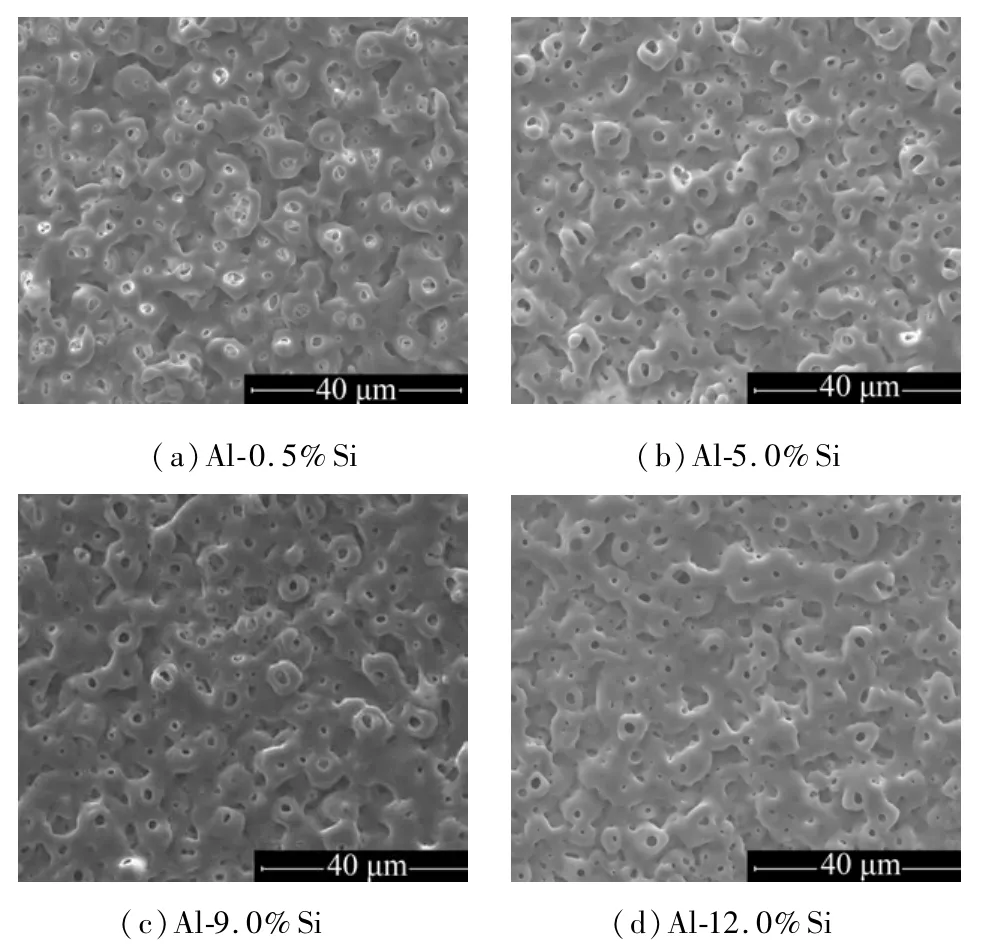

2.1.4 恒流MAO膜层的表面形貌

Al-Si系合金恒流MAO所得膜层的表面形貌如图4所示.由图4可知,各基体经恒流MAO所得膜层的表面形貌差异较大.其中,Si含量为0.5%的合金表面膜层最致密,放电通道孔数目少且孔径小,而其他3种铝合金表面膜层存在较多直径为1~3μm的孔,且孔的数目随基体中Si含量的增加而明显增多.原因是:Si含量越低的合金表面的膜层越厚,且膜层主要由Al2O3构成,其内部的缺陷较少,膜层较难被击穿,故其表面的放电通道孔也较少;而随基体中Si含量的增加,其表面膜层中莫来石相的含量逐渐增加,Al2O3/莫来石的相界面等缺陷增多导致膜层中有缺陷的微区增加,这些微区的击穿电场强度较小(莫来石相的击穿电场强度仅为块体状Al2O3的一半左右[14]),容易产生放电电弧.此外,合金表面膜层的厚度随其内部Si含量的增加而变薄,较薄的膜层在外电场作用下也更容易被击穿.

图4 Al-Si系合金恒流MAO所得膜层的表面形貌Fig.4 Surfacemorphology of layers on Al-Si alloys treated by constant current MAO

2.1.5 恒流MAO膜层的截面形貌及元素分布

各合金由恒流MAO所得膜层的截面形貌及相应元素的分布如图5所示.

图5 Al-Si系合金恒流MAO膜层的截面形貌及元素分布Fig.5 Profile images and element distribution of layers on Al-Si alloys treated by constant current MAO

由图5可见,各膜层的实际厚度基本与涡流测厚仪得到的结果一致,且膜层的致密性随基体中Si含量的增加而降低;Si含量为0.5%和5.0%的合金表面膜层中Al和O两种元素的相对含量比较高,而Si元素的含量较少,但Si在氧化膜由内至外的分布较均匀;Si含量为9.0%和12.0%的合金中因大量Si元素在放电过程中被氧化成膜,故其膜层中Si的含量也较高,且Si元素在氧化膜内层及外层的含量比其在膜层中部的含量高.

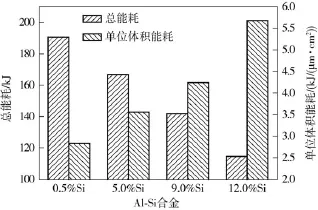

2.1.6 恒流MAO过程中的电能消耗

各Al-Si合金表面膜层在恒流MAO过程中消耗的总电能及相应的单位体积电能如图6所示.

图6 Al-Si系合金恒流MAO所得膜层的总能耗及单位体积能耗Fig.6 Total and specific energy consumption of layers on Al-Si alloys by constant currentMAO

当基体中的Si元素增加时,其正向氧化电压逐渐减小,负向氧化电压却基本不变,故合金表面膜层在整个恒流氧化过程中消耗的总电能随Si含量的增加由190.62 kJ逐渐下降至114.55 kJ;但由于相应膜层的厚度下降更快,从而使得膜层的单位体积能耗值反而由1.02 kJ/(μm·cm2)逐渐增加至2.05 kJ/(μm·cm2).

2.2 恒压模式下Si对Al-Si合金微弧氧化的影响

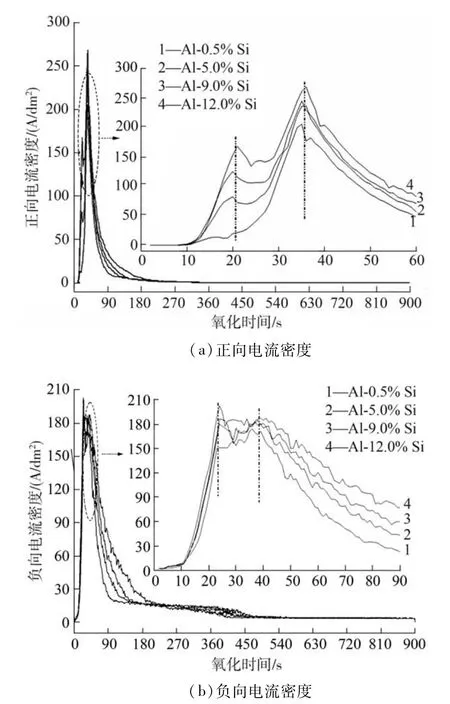

2.2.1 恒压MAO的氧化电流密度

各Al-Si合金在恒压MAO过程中的正、负向电流密度随时间的变化如图7所示.

图7 Al-Si系合金恒压MAO的电流密度随时间的变化Fig.7 Current density-time responses of Al-Sialloys by constant voltage MAO

为防止电源在恒压氧化初期出现过大的电流而对其自身造成不可逆的破坏,在电源启动10 s后,正向电压才开始从0V逐渐上升;在反应进行20~25 s时,电压相继升至各阳极氧化膜层的临界击穿电压值(250~300V),膜层的生长速率明显加快,相应的电阻值快速增加,从而使得各合金的正、负向氧化电流密度均有所下降;但随着放电的加剧,各MAO膜层中的气孔、相界面等缺陷增多,其电阻的增速会低于电压的上升速率,故各合金的氧化电流密度重新增加;在反应约35s时,各电压均升至设定值400V,此时的膜层承受的电场强度最大,其表面的放电也最剧烈,高温(>4000℃)使得大量基材被氧化成膜[15],故各合金的正、负向电流密度均快速下降;此后的正向电压保持恒定,但膜层厚度却继续增加,各膜层承受的电场强度逐渐减小并越来越难被击穿;放电电弧逐渐减弱降低了膜层的沉积速率,使其电阻值的增速变缓,故各正、负向电流密度的下降速率也逐渐变缓.

2.2.2 恒压MAO的膜层厚度

各Al-Si合金由恒压MAO所得膜层的厚度如图8所示.

由于各合金在整个恒压氧化过程中处于阳极氧化阶段的时间均很短(<30 s),而处于放电氧化阶段的时间一致,基体中Si含量变化对铝合金成膜过程的影响明显减弱.故在反应结束时,各合金表面膜层的厚度随基体中Si含量的增加,仅由19.9μm逐渐下降至16.0μm左右.

图8 Al-Si系合金恒压MAO所得膜层的厚度Fig.8 Thickness of layers on Al-Si alloys by constant voltage MAO

2.2.3 恒压MAO膜层的物相结构

各Al-Si合金经恒流MAO所得膜层的物相结构如图9所示.由图9可知,各Al-Si合金经恒压MAO所得的膜层也主要由γ-Al2O3、α-Al2O3及莫来石相组成;且随基体中Si含量的增加,各膜层中所含的Al2O3相逐渐减少,而莫来石相的相对含量则逐渐增加.这种变化也主要是因合金中有越来越多的Si元素被氧化成膜而引起的.

图9 Al-Si系合金恒压MAO膜层的XRD图谱Fig.9 XRD patterns of layers on Al-Si alloys by constant voltage MAO

2.2.4 恒压MAO膜层的表面形貌

各合金经恒压MAO所得膜层的表面形貌如图10所示.因各合金的氧化特征始终比较相似,故最终其表面膜层的形貌差别均较小.虽然各合金在恒压氧化后期(10~15min)的电流密度均较小(小于10A/dm2),放电电弧的脉冲能量很低,放电也比较微弱,但仍有个别尺寸稍大的电弧在合金表面快速移动.这种特殊的放电可能是导致各膜层表面最终出现大量“鱼眼”状放电通道痕迹的原因.

图10 Al-Si系合金恒压MAO所得膜层的表面形貌Fig.10 Surface morphology of layers on Al-Si alloys by constant voltage MAO

2.2.5 恒压MAO膜层的截面形貌及元素分布

各合金表面经恒压MAO所得膜层的截面形貌及相应的元素分布如图11所示.由图11可知,各膜层的厚度与采用涡流测厚仪测得的值基本一致.当基体中的Si含量增加时,其表面膜层的孔隙率逐渐增加,膜层结构越来越疏松.各氧化膜中的Al和O元素的相对含量均较高,而Si元素在各膜层由内至外的分布均较为均匀.

图11 Al-Si系合金恒压MAO膜层的截面形貌及元素分布Fig.11 Profile images and element distribution of layers on Al-Si alloys by constant voltage MAO

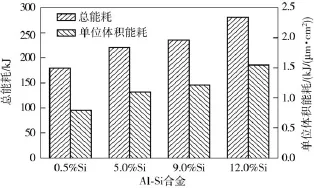

2.2.6 恒压MAO的电能消耗

各Al-Si合金在恒压MAO过程中所得膜层消耗的总电能及相应的单位体积电能如图12所示.

图12 Al-Si系合金恒压MAO所得膜层的总能耗及单位体积能耗Fig.12 Total and specific energy consumption of layers on Al-Si alloys by constant voltage MAO

由于在整个恒压氧化过程中,Si含量越高的合金,其正、负向电流密度均越大,故各膜层消耗的总电能随基体中Si含量的增加由179.01 kJ逐渐增至280.78 kJ;而相应膜层的单位体积能耗也随之由0.8 kJ/(μm·cm2)增至1.57 kJ/(μm·cm2).

2.3不同电源模式下Si含量对铝合金MAO的影响

对比发现,在恒压模式下,基体中的Si含量对铝合金MAO的影响明显比其在恒流氧化下的影响弱;同种Al-Si合金在不同电源模式下获得的膜层特征也具有较大的差异.这主要是由各合金在不同电源模式下处于放电反应阶段的时间差异导致的.此外,基体中Si含量对铝合金阳极氧化过程的影响很大,而其对铝合金放电氧化过程的影响则较小.这说明,当提供较高的电能密度促使Si相能够和Al相一样被快速氧化时,可以显著减小Si含量对铝合金MAO成膜的不利影响.

虽然恒压氧化下Si含量对铝合金MAO成膜过程及膜层特征的影响较弱,但当基体中的Si含量由0.5%增至12.0%时,经恒压或恒流MAO所得膜层的单位体积能耗均增加了一倍.由于随铝合金中Si含量的增加,其表面膜层中逐渐增多的莫来石会增加膜内的相界面以及热裂纹等缺陷,降低膜层结构的致密性,使得电解液等容易渗入膜内的缺陷部位.此外,由于SiO2的隧道位障宽仅为Al2O3的1/3,电子容易以隧穿方式通过莫来石中的SiO2而进入基体[16].这两个因素降低了膜层的绝缘性能,不利于放电电弧的形成,并造成较多的电流以漏电的形式损耗掉,减小了能被有效用于膜层生长的氧化电流的比例[17].

3 结论

在硅酸钠电解液体系中,采用恒流和恒压两种电源模式对不同Si含量的二元Al-Si合金进行15min的MAO处理,并对各膜层的形成过程、特征及能耗等进行了分析,得到以下主要结论:

(1)在恒流氧化时,随基体中Si元素含量的增加,各合金正向电压的上升速率逐渐减慢,处于阳极氧化阶段的时间显著延长,各膜层的临界击穿电压逐渐下降,最终膜层厚度逐渐减小、其表面放电通道孔的数目却增加,各膜层消耗的总电能逐渐降低,单位体积的能耗逐渐增大.

(2)在恒压氧化时,随基体中Si含量的增加,各合金的正、负向电流密度均逐渐增大,最终的膜层厚度逐渐变小、他们的表面形貌相差较小,各膜层消耗的总电能及单位体积电能均逐渐增加.

(3)各Al-Si合金表面MAO膜层均主要由γ-Al2O3、α-Al2O3及莫来石组成,且随基体中Si含量的增加,膜层中Al2O3的含量逐渐下降.

(4)在恒压氧化下,基体中的Si含量对Al-Si合金MAO的影响明显比其在恒流氧化时的影响小;同种Al-Si合金经不同氧化模式处理得到的膜层特征及能耗明显不同.

[1] Nicoletto G,Riva E,Filippo A D.High temperature fatigue behavior of eutectic Al-Si-Alloys used for piston production[J].Procedia Engineering,2014,74:157-160.

[2] Mahmoud T S.Surfacemodification of A390 hypereutectic Al-Si castalloys using friction stir processing[J].Surface and Coatings Technology,2013,228:209-220.

[3] Wheeler JM,Curran JA,Shrestha S.Microstructure and multi-scale mechanical behavior of hard anodized and plasma electrolytic oxidation(PEO)coatings on aluminum alloy 5052[J].Surface and Coatings Technology,2012,207:480-488.

[4] Zheng Bi-juan,Zhao Yong,Xue Wen-bin,et al.Microbial influenced corrosion behavior of micro-arc oxidation coating on AA2024[J].Surface and Coatings Technology,2013,216:100-105.

[5] 张文华,胡正前,马晋.俄罗斯微弧氧化技术研究进展[J].轻合金加工技术,2004,32(1):25-29. Zhang Wen-hua,Hu Zheng-qian,Ma Jin.The development of research on microarc oxidation technology in Russia[J].Light Alloy and Engineering Technology,2004,32(1):25-29.

[6] Wang L,Nie X.Silicon effects on formation of EPO oxidecoatings on aluminum alloys[J].Thin Solid Films,2006,494:211-218.

[7] Krishna L R,Purnima A S,Sundararajan G,et al.Kinetics and properties ofmicro arc oxidation coatings deposited on commercial Al alloys[J].Metallurgical and Materials Transactions A,2007,38:370-378.

[8] 陈宏,任朋军,陶婉妮,等.降低高硅铸铝合金微弧氧化电流密度的溶液研究[J].热加工工艺,2014,43(14):134-139. Chen Hong,Ren Peng-jun,TaoWan-ni,etal.Study on solution of decreasingmicro-arc oxidation current density of high Si cast Alalloy[J].HotWorking Technology,2014,43(14):134-139.

[9] 刘婷婷,刘向东,张雅萍,等.KOH体系下负向电压对ZAlSiCu2Mg1微弧氧化膜形成的影响[J].材料热处理学报,2014,35(8):189-193. Liu Ting-ting,Liu Xiang-dong,Zhang Ya-ping,et al. Effects of negative voltage on coatings formed on ZAl-SiCu2Mg1 alloy by MAO in KOH electrolyte system[J]. Transactions of Materials and Heat Treatment,2014,35(8):189-193.

[10] 崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2007:19-31.

[11] Li X,Nie X,Wang L,et al.Corrosion protection properties of anodic oxide coatings on an Al-Si alloy[J].Surface and Coatings Technology,2005,200:1994-2000.

[12] Xu Fang-tao,Xia Yuan,Li Guang.The mechanism of PEO process on Al-Si alloys with the bulk primary silicon[J].Applied Surface Science,2009,255:9531-9538.

[13] Xue Wen-bin,Shi Xiu-ling,Huaming,et al.Preparation of anti-corrosion films bymicroarc oxidation on an Al-Si alloy[J].Applied Surface Science,2007,253:6118-6124.

[14] Adams M.Ceramic Material Characteristics[EB/OL].(2013-01-01)[2014-12-20]http://accuratus.com/ materials.htm l.

[15] Hussein R O,Nie X,Northwood D O,etal.Spectroscopic study of electrolytic plasma and discharging behaviour during the plasma electrolytic oxidation(PEO)process[J].Journal of Physics D:Applied Physics,2010,43:1-16.

[16] Vijh A K.Sparking voltage and side reactions during ano dization of valve metals in terms of electron tunnelling[J].Corrosion Science,1971,11:411-417.

[17] Yerokhin A L,Leyland A,Matthews A.Kinetic aspects of aluminium titanate layer formation on titanium alloys by plasma electrolytic oxidation[J].Applied Surface Science,2002,200:172-184.

M icro Arc Oxidation and Layer Characteristics of Binary Al-Si Alloys of Different Si Contents

Li Kang LiWen-fang Zhang Guo-ge Duan Qi

(School of Materials Science and Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

Four kinds of Al-Sialloys containing 0.5%,5.0%,9.0%and 12.0%Si respectively,were treated by means of themicro arc oxidation(MAO)for15 min.Then,the MAO layerswere investigated in terms of formation process,characteristics and energy consumption,and were characterized by means of SEM,EDS and XRD.The results show that(1)under the MAO treatment at constant current,as the Si content increases,the ascent rate of positive voltage,the striking voltage and the positive voltage during discharge stage,the average growth rate of the layer decease while the pores of discharge channels and the waiting time before spark discharges increase;(2)however,under the MAO treatment at constant voltage,the Si content has a weaker effect on the MAO of Al-Si alloys,and as the Si content increases,the positive and negative current densities of the alloys both increase and the layers have a gradually-decreasing growth rate butwith a similar surfacemorphology;(3)the layers on Al-Sialloys obtained through the two MAOmodes at constant current and constant voltage are both composed ofγ-Al2O3,α-Al2O3and mullite,and the Al2O3content in the alloys decreaseswith the increase of the Si content;and(4)the specific energy consumption of the layers obtained through the same MAOmode increaseswith the Si content.Besides,both the characteristics and energy consumption of the layers on the same alloys through different MAO modes are quite different.

micro arc oxidation;Al-Si alloys;constant current;constant voltage;energy consumption

TG146.2+1

10.3969/j.issn.1000-565X.2015.07.001

1000-565X(2015)07-0001-07

2015-02-28

广东省自然科学基金资助项目(S2013010015211);华南理工大学中央高校基本科研业务费专项资金资助项目(2012ZZ0011)

Foundation item:Supported by the Natural Science Foundation of Guangdong Province(S2013010015211)

李康(1987-),男,博士生,主要从事铝合金表面微弧氧化的研究.E-mail:shdlikang@163.com

†通信作者:李文芳(1964-),男,教授,博士生导师,主要从事金属材料表面工程及复合材料的研究.E-mail:mewfli@scut.edu.cn