近β型Ti-1300 合金的显微组织分析

张志超,金头男,赵永庆,常 雷,王二平

(1. 北京工业大学 材料科学与工程学院,北京100124;2. 西北有色金属研究院,西安710016)

近β型钛合金由于其优良的力学性能和热加工性能,日益受到航空工业的青睐,在飞机大规格高强结构件使用比例越来越高[1]。近β高强钛合金的代表性合金是在VT-22 合金基础上开发出的 Ti-5553(Ti-5Al-5Mo-5V-3Cr-0.4Fe)。为了保证合金强塑性匹配,Ti-5553 合金需要在β相变点以下固溶再加时效(STA)处理;但从提高的损伤容限角度考虑,合金应进行β相变点以上固溶退火后,缓慢冷却时效处理。因此,可以说近β型钛合金的力学性能对热处理制度极为敏感。

钛合金的性能受制于热处理制度是因为热处理过程中发生了复杂的相变过程,前人对各类体系的钛合金做过很多研究[2-10]。例如,在Ti-V-Cu[2]、Ti-4.5Fe-6.8Mo-1.5Al[3]和Ti-28Nb-13Zr-0.5Fe[4]等合金中观察到淬火过程中无热ω相以及时效过程中等温ω相。ALI 等[5]和JONES 等[6]系统研究了Ti-5553 合金,发现细小α相的均匀形核以及之后长大过程改善了合金的力学性能。在TC18[7]和TC21[8]等合金中也发现了这个特点。针状α析出相阻碍位错运动,降低活动的位错密度,直到位错穿过α析出相[6]。这些ω颗粒为针状α析出相提供了形核点[9-10],这说明了可以通过先析出的纳米尺度的ω相得到均匀弥散分布的α析出相。但是,很少有人研究钛合金固溶过程中的显微组织演化。

Ti-1300 合金是中国西北有色金属研究院近期开发出的一种新型近β型钛合金,它具有良好的强韧性匹配[11-13],并显示出深淬透性等特征,可用作为大型飞机的航空结构件。然而,对Ti-1300 合金显微组织及其演化尚缺乏深入系统了解。本文作者主要利用扫描电镜和透射电镜对各类状态的Ti-1300 合金进行了详细地观察分析,从而为该合金潜在性能的进一步开发和应用提供有效的依据。

1 实验

锻造态Ti-1300钛合金棒(直径约为50 mm)由西北有色金属研究院提供,其相变点为830 ℃。将合金棒切成厚度为5 mm 的片状试样,将其分别在770 和860℃固溶处理2 h,然后投入饱和盐水淬火至室温。固溶态样品分别在300、500 和560 ℃进行15 min~20 h 不同时间的时效处理。另外,取(860 ℃, 2 h)+(300 ℃,20 h)态样品分别在500、560 进行15 min~6 h 的二次时效处理。

在日立SU8020 型场发射扫描电镜和S3400N 型扫描电镜观察样品的显微组织。扫描电镜样品制备过程如下:用SiC 砂纸磨光,然后在震动抛光机上用0.05 μm Al2O3抛光;抛光的表面用包含3 mL HF、5 mL HNO3和100 mL H2O 的腐蚀液浸泡30 s。

在JEOL2100 型透射电镜上进行TEM 分析,加速电压为200 kV。透射电镜样品先进行机械加工、研磨抛光至直径为3 mm、厚度为60µm 的薄片,后经双喷电解制得。电解液为180 mL 甲醇+102 mL 正丁醇+18 mL 高氯酸,电解电流为20 mA,电解温度低于-25 ℃。HRTEM 观察的样品在离子减薄仪上进行进一步的减薄处理,减薄时间为30 min,离子束能量为3 keV,离子束倾角为3°。

2 结果与分析

2.1 Ti-1300 合金的SEM 分析

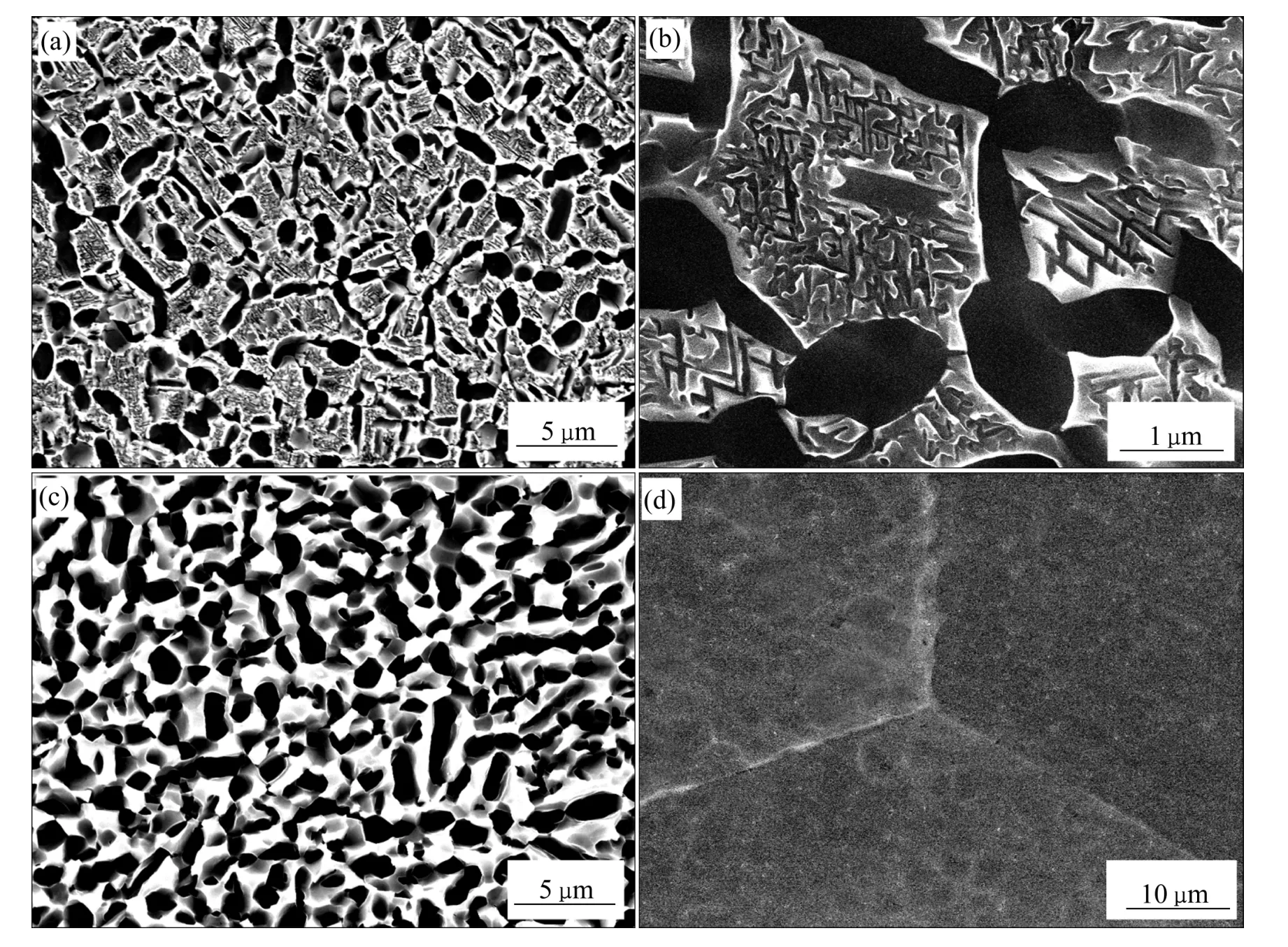

不同处理态Ti-1300 合金的SEM 像如图1 所示。图1(a)所示为合金锻造态显微组织,从图1(a)可以看出,锻造态合金存在3 种形态的相组织,即球形、长条形以及编织网状相组织。图1(b)所示为图1(a)中一处网格组织的放大图。合金经过(770 ℃,2 h)固溶处理后的显微组织与锻造态相比有很大的差异(见图1(c))。此状态合金中网格组织已消失,说明经过770 ℃(β相变点之下)固溶处理,网格组织中次生α相发生了由α→β的转变,而初生α相(球状或长条状)几乎未产生变化。在β相变点之上(860 ℃)进行固溶处理,Ti-1300 合金完全转变为β单相等轴晶组织(见图1(d))。

2.2 不同状态Ti-1300 合金的TEM 分析

2.2.1 锻造态

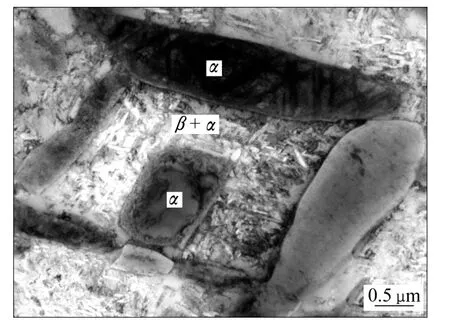

为了弄清各类形态显微组织的细节,利用TEM进行了深入细致的研究。图2 所示为锻造态Ti-1300合金低倍TEM 像,从图2 可以看出与图1(a)中对应的3 种显微组织。

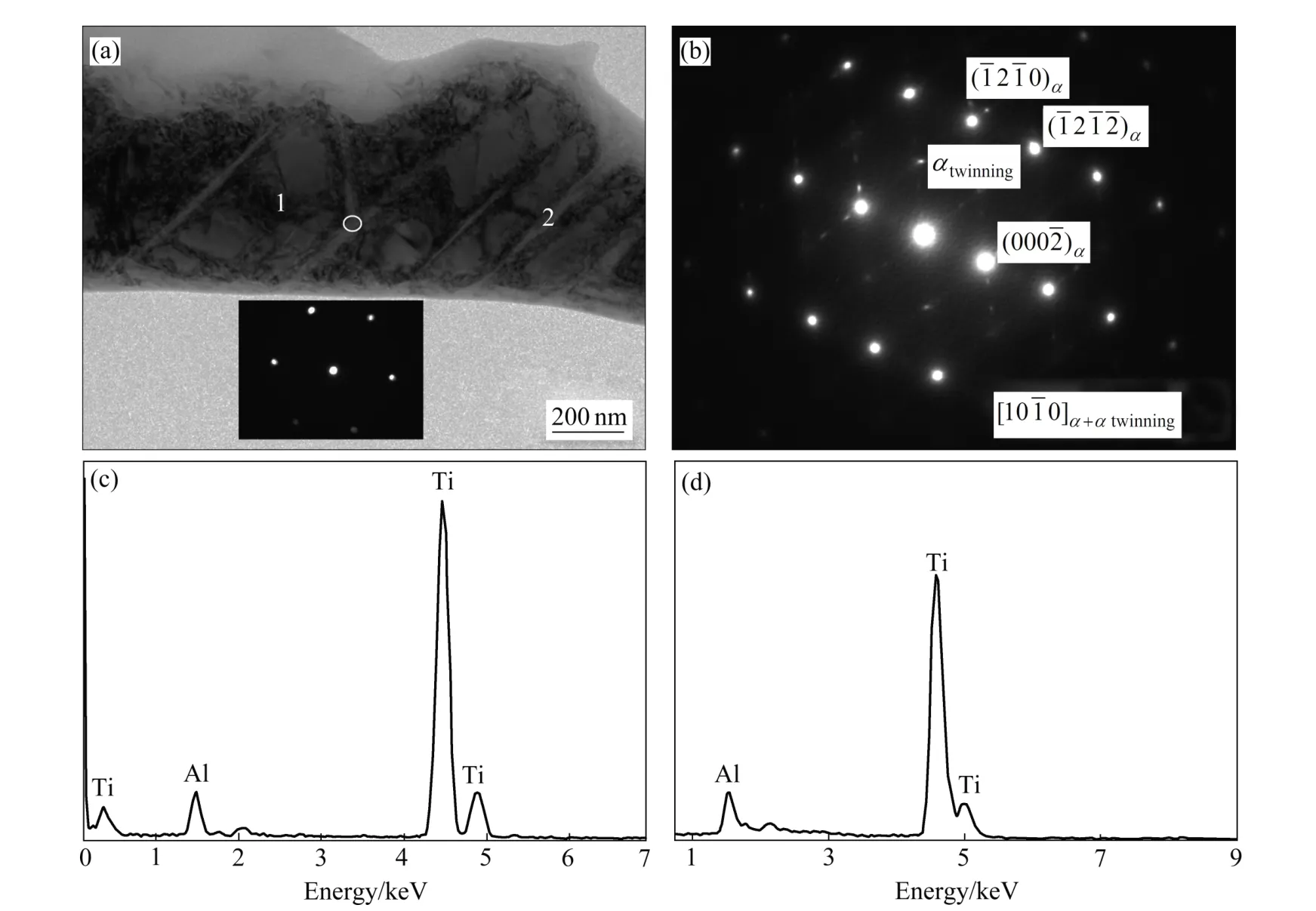

图3 所示为锻造态Ti-1300 合金高倍TEM 像。由图3(b)可知,长条相是α相。仔细观察发现,长条形α相内部存在尺度细小的片状相,如图3(a)所示。在图3(b)中除了α 相的衍射斑点(强衍射)外,在等处还存在额外斑点,这是由细小片状相引起的。图3(a)中的插图是小片状相(小圆环标注区域)的纳米束电子衍射谱,分析结果与六方结构的α相吻合。图3(c)和(d)分别为图3(a)中α相(区域1)和小片状相(区域2)的EDS 谱。可以看出,两区域的α相稳定元素Al 含量极为相近,其他元素含量很低。上述衍射和成分分析结果说明,细小片状相可确定为α相,它可能是合金在热锻过程中为了协调大的变形,初生α相内发生了孪生变形,形成了细小的孪生α片。

图1 不同处理态Ti-1300 合金的SEM 像Fig. 1 SEM images of Ti-1300 samples with different treatment states: (a) Originally as-forged sample; (b) High magnification image of Fig.1(a);(c)770 ℃,(α+β)-solutionized and quenched sample;(d)860 ℃,β-solutionized and quenched sample

图2 锻造态Ti-1300 合金低倍TEM 像Fig. 2 Low magnification TEM image of as-forged Ti-1300 alloy

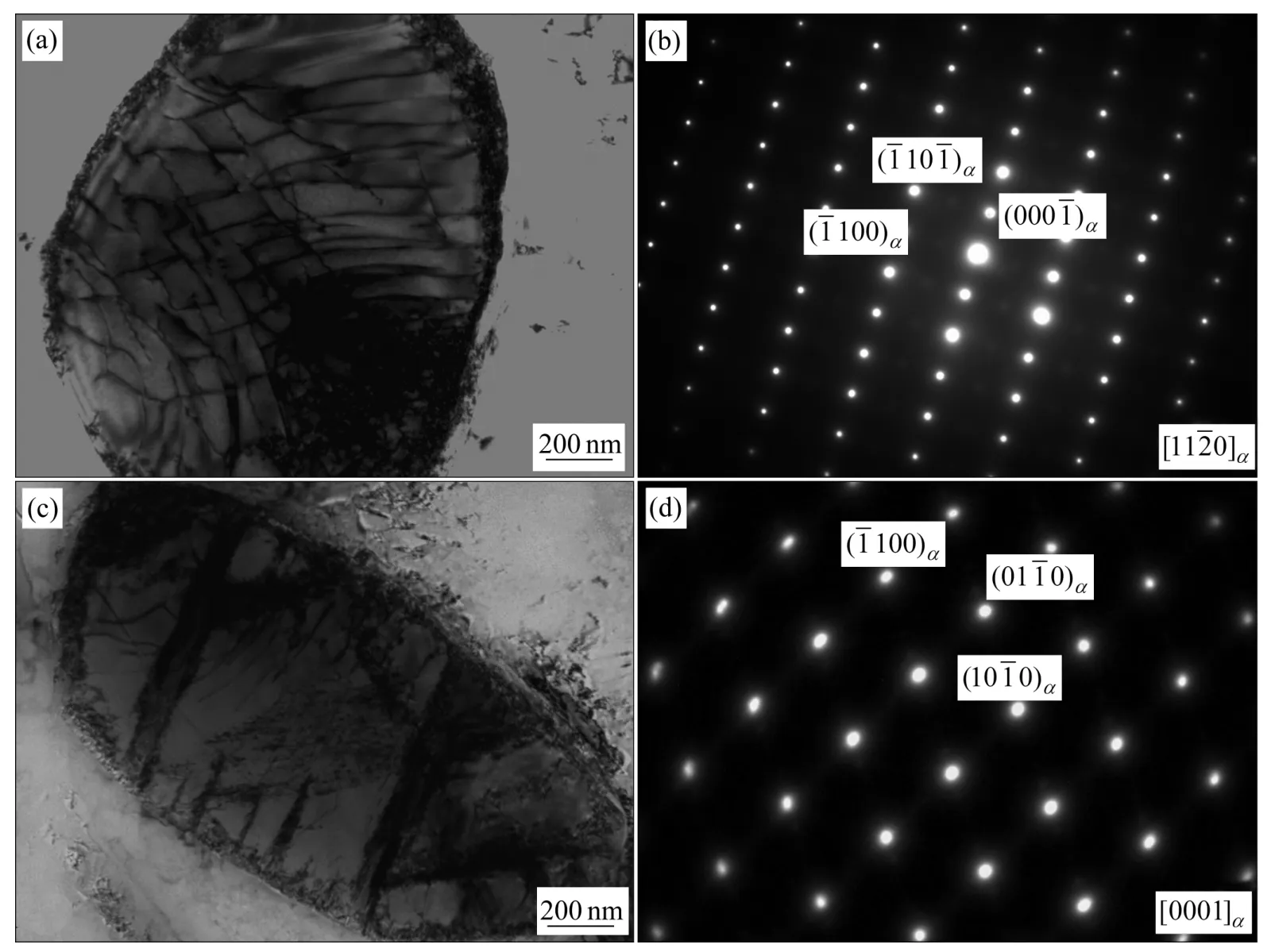

图4所示为锻造态Ti-1300合金中球形α相的TEM像和SAED 谱。电子衍射证明球状相也是α相,图4(b)所示为图4(a)对应的SAED 谱,为α相的[1120]带轴。球形α相内部大都布满交错的位错组态(见图4(a)),在部分球状颗粒内部还可观察到由锻造过程中强烈的塑性变形导致的滑移带(见图4(c)),滑移主要形成于{0001}滑移面,滑移系为{0001}〈1 12 0〉[14]。

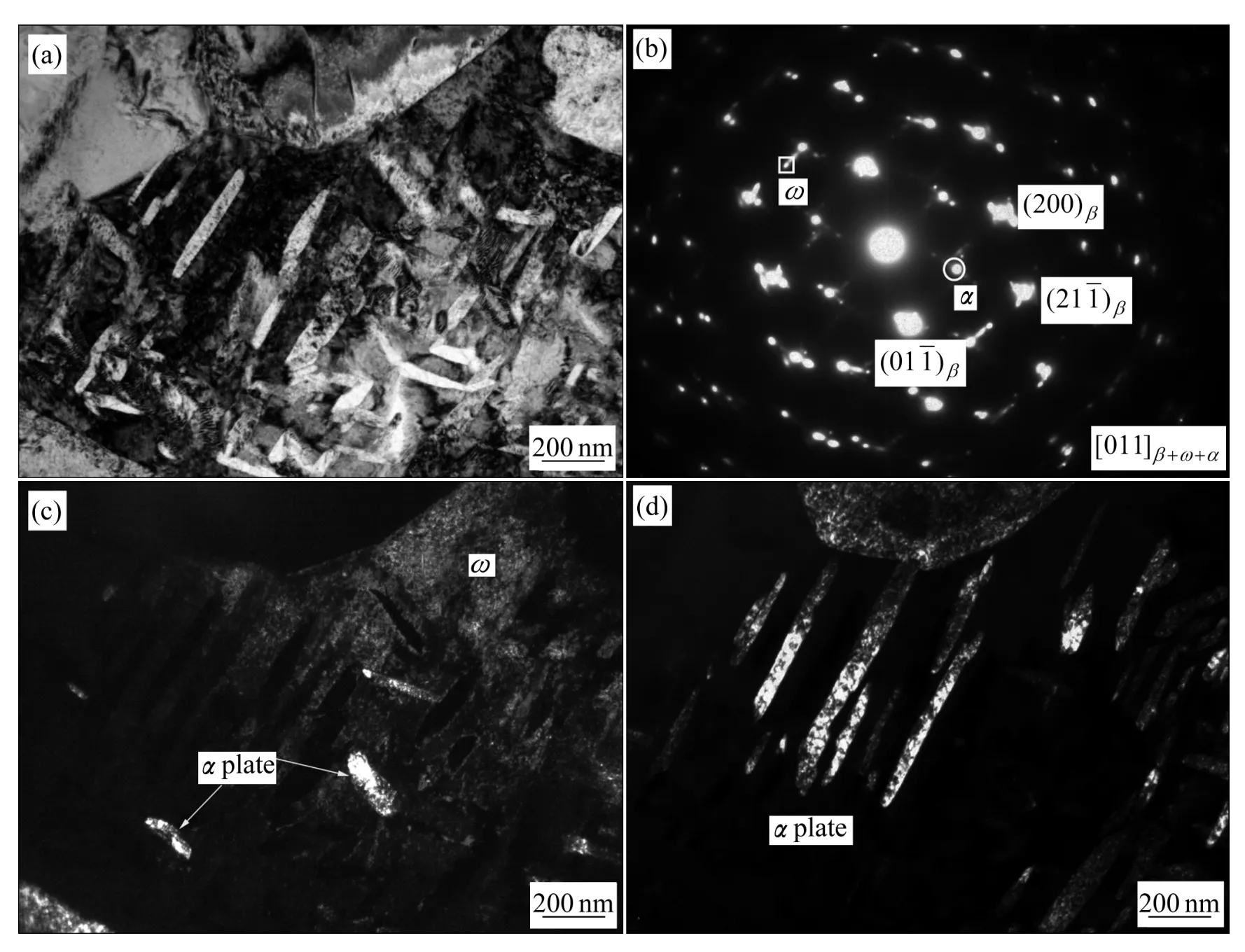

网格组织区域的典型TEM 像如图5(a)所示,图5(b)所示为其对应的SAED 花样,主斑点为β相的[011]带轴衍射。仔细分析比对图5(b)中的其他衍射斑点可知,处的衍射斑点归结于α相;而和处的额外斑点,可归结于基体中的ω相[15]。图5(c)所示为用ω相衍射斑点形成的暗场相,ω相颗粒呈椭球形。图5(d)所示为对应于处衍射斑的暗场像,可以看出,针状α相呈相互平行关系。由此可以得出,在Ti-1300 合金锻造过程中,发生了β→α、β→ω转变。

2.2.2 β相变点下固溶+淬火态

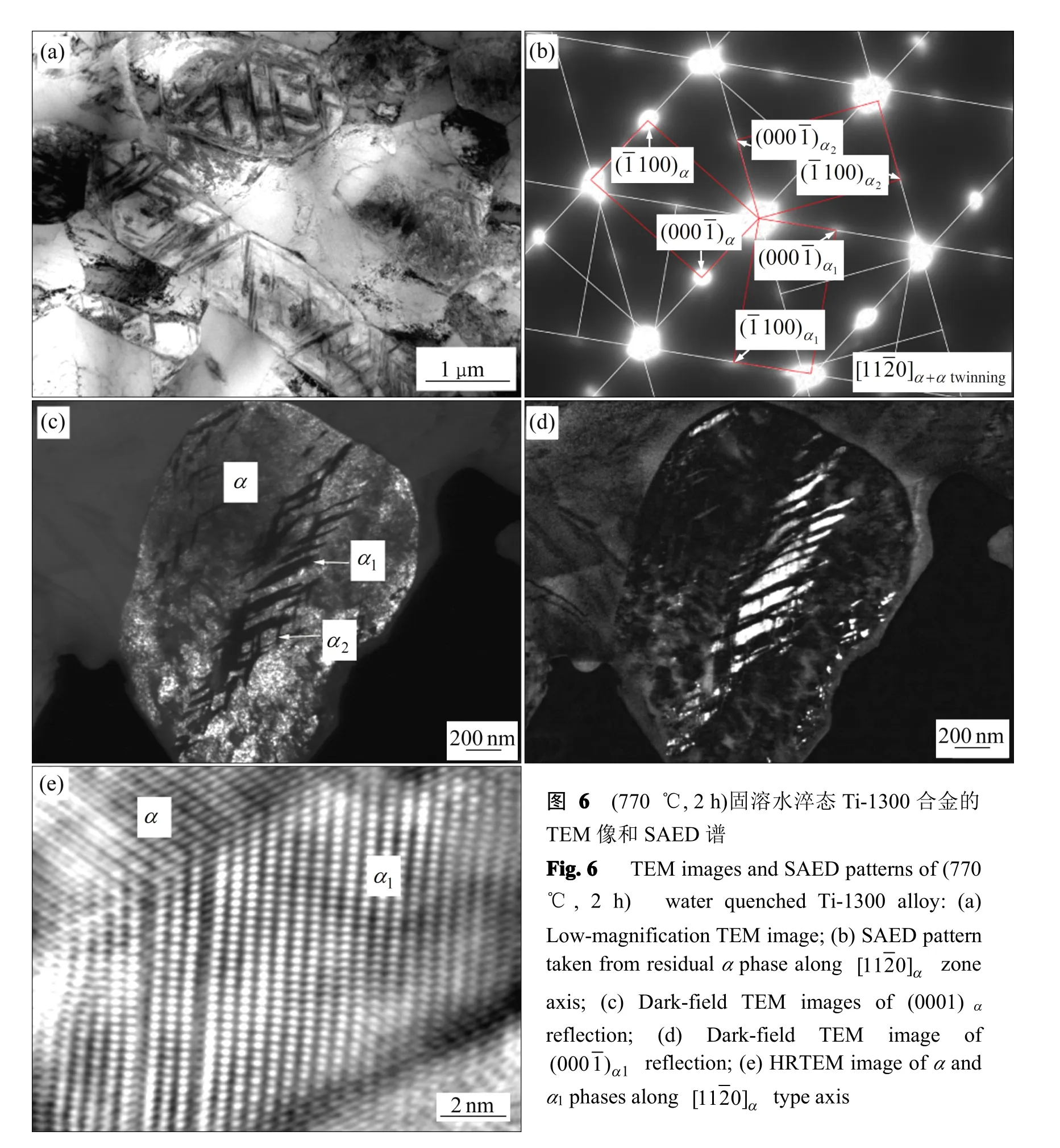

Ti-1300 合金经(770 ℃,2 h)固溶并淬火处理后的低倍TEM 像如图6(a)所示,网格组织已消失,初生α相内确保留了锻造态中细小的片状孪生α相,说明固溶+淬火处理并未使片状孪生α相消失。

图3 锻造态Ti-1300 合金高倍TEM 像、SAED 花样和EDS 谱Fig.3 High magnification TEM images,SAED pattern and EDS spectra of as-forged Ti-1300 alloy:(a)Long strip α phase(inset is a nano-beam diffraction pattern taken from white circle); (b) Selected-area diffraction pattern taken from Fig. 3(a) along 〈1 010〉α zone axis;(c)EDS image of Zone 1 in Fig.3(a);(d)EDS image of Zone 2 in Fig.3(a)

图4 锻造态Ti-1300 合金中球形α相的TEM 像和SAED 花样Fig. 4 TEM images and SAED patterns of spherical primary α phases in as-forged Ti-1300 alloy: (a) Net dislocation structure;(b)SAED pattern taken from Fig.4(a)along 〈1 1 2 0〉αzone axis;(c)Micro-slip bands;(d)SAED pattern taken from Fig.4(c)along〈0001〉 αzone axis

图5 锻造态Ti-1300 合金中网格状相组织的TEM 像和SAED 花样Fig.5 TEM images and SAED patterns of grid-like microstructure in as-forged Ti-1300 alloy; (a) TEM image; (b) SAED pattern taken from Fig.5(a)along β〉〈011 zone axis;(c)Dark-field TEM image of nano-scale ω precipitates;(d)Dark-field TEM image of α plates in matrix

图6(b)所示为初生α相SAED 谱,其强衍射斑可标定为α相的[1 120]晶带轴。除了强衍射斑点外,在位置出现弱的额外衍射斑点。(0001)α衍射斑点所成暗场像如图6(c)所示,在整个浅亮色的背景中分布着一些黑色的小片条,这些片条分别平行于互成60°的两个方向。选用一类位置的衍射斑所成暗场像如图6(d)所示,只有一个平行方向的小片条发亮,而另一方向不发亮的片条应对应于另一类位置的衍射斑。因此,可将图6(b)中衍射花样分为3 套衍射谱,分别对应于初生基体α相和两个方向的小片条α1和α2。两套小片条相的衍射谱显然和基体α相的完全相同,只是相对旋转了60°,说明此处的孪生α相有两种互成60°生长方向的变体,而且与基体α 相也成6 0°孪生关系。图6(e)所示为孪生α相与α基体界面处的高分辨像,孪生α相宽度约为 10 nm,从图6(e)也可看出,孪晶界保持了良好的界面匹配关系。根据衍射花样及晶体对称性分析,两相间的取向关系为〈1 101〉α。在770 ℃固溶处理后,α相不消失,也进一步印证了初生α相中细小片条为热锻变形过程中产生的孪生,而非诱导马氏体α′相。

2.3 Ti-1300 合金时效析出特征分析

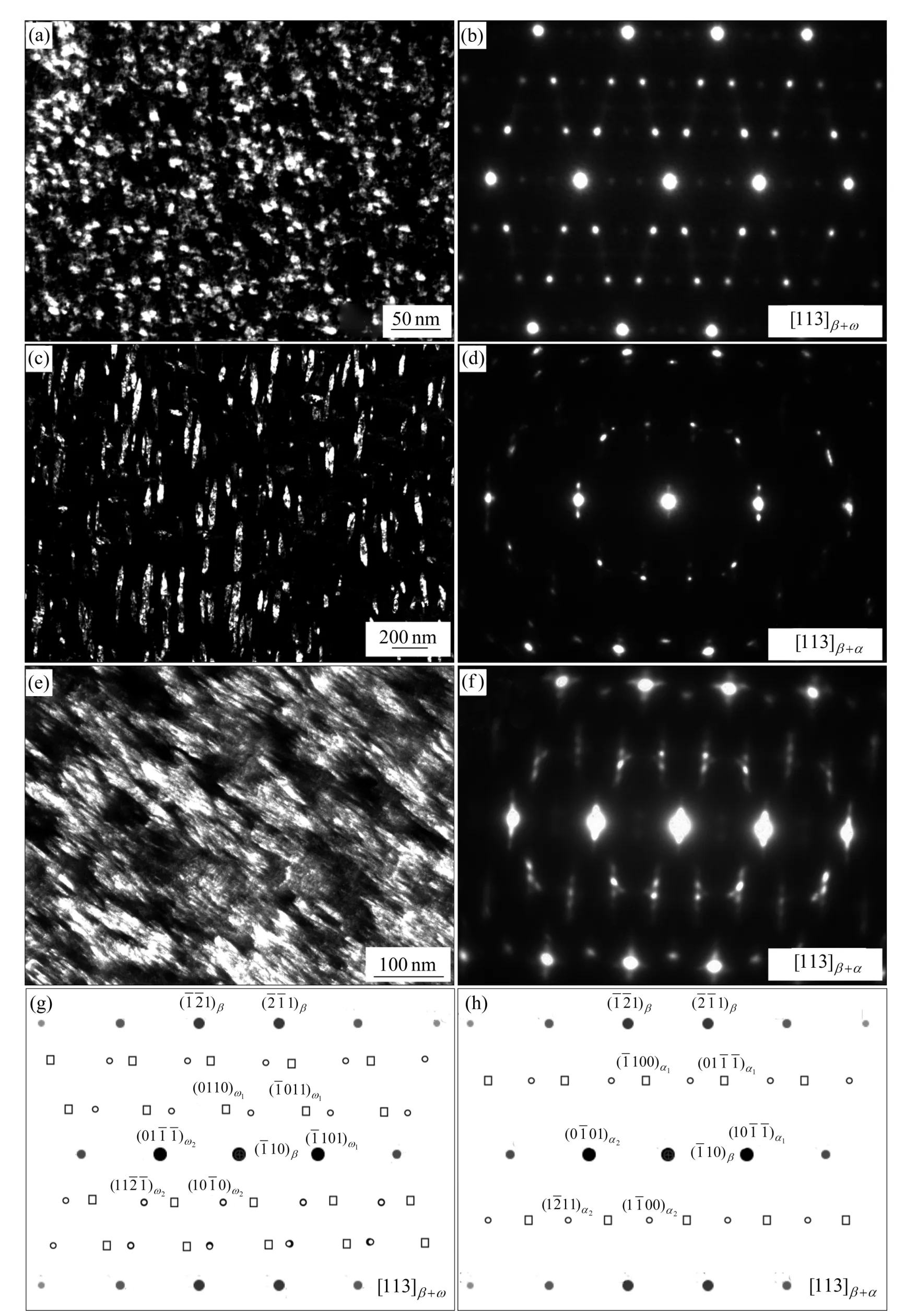

Ti-1300 合金经(860 ℃,2 h)固溶(β相变点之上)水淬后,完全转化为β相组织。为了研究合金固溶后的时效析出过程,设计了多种时效实验。Ti-1300 合金经过(300 ℃,20 h)时效处理,其β相基体中已析出大量类球形ω相(见图7(a))。图7(b)所示为时效后Ti-1300 对应的SAED 花样,电子束沿β相[113]晶带轴入射。为了便于分析多种析出相变体共存时复杂电子衍射花样,分别给出了存在两种ω相变体时[113]β+ω相衍射花样图的分析图(见图7(g))和存在两种α相变体时[113]β+α相衍射花样的分析图(见图7(h))。显然,图7(b)衍射图中处的弱衍射斑属于两种变体的ω相[17]。图7(c)和(d)所示为(500 ℃,6 h)时效处理合金析出相的暗场像及其电子衍射谱。与图7(b)相比,图7(d)中处的衍射斑点消失,而在处出现了额外的衍射斑点。以前的研究结果已证明,处额外衍射斑点是β基体中析出针(片)状α相产生的[16]。这些析出α相长约400 nm,宽约50 nm。图7(e)和(f)所示为(300 ℃,20 h)+)500 ℃,6 h)二级时效合金的析出情况,可看出α析出相的体积分数显著增大。图7(f)也是[113]β带轴的电子衍射谱,与图7(b)相比,在处的衍射斑点强度降低,然而与图7(d)相比在处的衍射斑点强度增强,说明在500 ℃时效过程中ω析出相溶解。图7(e)所示为针(片)状α析出相的暗场像,与图7(c)相比,α析出相变得更加细小,高密度分布于β基体中。因此,弥散分布的ω相为α相提供了形核 点,同时密集分布的ω 相阻碍了α 相的进一步长大。

图7 (860 ℃,2 h)固溶水淬后不同时效态Ti-1300 合金析出相TEM 像和SAED 花样Fig.7 TEM images and SAED patterns of different aging conditions samples after(860 ℃,2 h)quenched treatment:(a),(b)Aged at 300 ℃for 20 h;(c),(d)Aged at 500 ℃for 6 h;(e),(f)(300 ℃,20 h)water quenched plus+(500 ℃,6 h)water quenched sample;(g) Key diagram of [113]β zone axis with additional reflections corresponding to two kinds of ω variants; (h) Key diagram of [113]β zone axis with additional reflections corresponding to two kinds of α variants

3 结论

1) 锻造态合金中存在球形和长条形初生α相,β相晶粒内交错分布着片状次生α相。部分球状α相晶内形成位错网络结构,甚至还可观察到微型滑移带。初生α相晶粒内可观察到细小的片状孪生α相,说明锻造过程中发生了α→αtwinning切变过程。

2)770 ℃固溶淬火处理,β相内片状次生α相完全转变为β相。残留的初生α相中仍然可观察到细小孪生α相。孪生α相有两种互成60°生长方向的变体,而且与基体α相也成60°孪生关系,其间的晶体学取向关系为〈1 101〉α。

3)Ti-1300 合金与大多数近β型钛合金的时效特征相类似。低温时效时析出细小弥散的类球形ω相;先析出的ω相可为α相提供了形核地点,同时,高密度分布的ω相会阻碍了α相的快速长大;高温时效时,β相晶内直接析出片状α相,分布密度相对偏低。

SSS

[1] 葛 鹏, 周 伟, 赵永庆. 热处理制度对Ti-1300 合金组织和力学性能的影响[J]. 中国有色金属学报, 2010, 20(S1):s1068-s1072.GE Peng, ZHOU Wei, ZHAO Yong-qing. Influence of heat treatment on microstructure and mechanical properties of Ti-1300 alloy[J]. The Chinese Journal of Nonferrous Metals,2010,20(S1):s1068-s1072.

[2] NG H P, DEVARAJ A, NAG S, BETTLES C J, GIBSON M,FRASER H L, MUDDLE B C, BANERJEE R. Phase separation and formation of omega phase in the beta matrix of a Ti-V-Cu alloy[J].Acta Materialia,2011,59:2981-2991.

[3] PRIMA F, VERMAUT P, TEXIER G, ANSEL D, GLORIANT T. Evidence of α-nanophase heterogeneous nucleation from ω particles in a β-metastable Ti-based alloy by high-resolution electron microscopy[J].Scripta Materialia,2006,54:645-648.

[4] CUI W F, GUO A H. Microstructures and properties of biomedical TiNbZrFe β titanium alloy under aging conditions[J].Material Science and Engineering A,2009,527:258-262.

[5] DEHGHAN-MANSHADI A, DIPPENAAR R J. Development of α phase morphologies during low temperature isothermal heat treatment of a Ti-5Al-5Mo-5V-3Cr alloy[J]. Material Science and Engineering A,2011,528:1833-1839.

[6] JONES N G, DASHWOOD R J, DYE D, JACKSON M.Thermomechanical processing of Ti-5Al-5Mo-5V-3Cr[J].Material Science and Engineering A,2008,490:369-377.

[7] 张尧武, 曾卫东, 史春玲, 康 超, 彭雯雯. 真空去应力退火对TC18 钛合金残余应力及组织性能的影响[J]. 中国有色金属学报,2011,21(11):2780-2785.ZHANG Yao-wu, ZENG Wei-dong, SHI Chun-ling, KANG Chao, PENG Wen-wen. Influence of vacuum stress relieving annealing on residual stress and microstructure properties of TC18 titanium alloy[J]. The Chinese Journal of Nonferrous Metals,2011,21(11):2780-2785.

[8] 宫旭辉, 王 宇, 夏源明, 葛 鹏, 赵永庆.TC21 钛合金的高温动态拉伸力学行为[J]. 中国有色金属学报,2010,20(4):647-654.GONG Xu-hui, WANG Yu, XIA Yuan-ming, GE Peng, ZHAO Yong-qing.Dynamic tensile behavior of TC21 titanium alloys at elevated temperatures[J]. The Chinese Journal of Nonferrous Metals,2010,20(4):647-654.

[9] NAG S, BANERJEE R, SRINIVASAN R, HWANG J Y,HARPER M,FRASER H L.ω-assisted nucleation and growth of a precipitates in the Ti-5Al-5Mo-5V-3Cr-0.5Fe β titanium alloy[J].Acta Materialia,2009,57:2136-2147.

[10] JONES N G,DASHWOOD R J,JACKSON M,DYE D.β phase decomposition in Ti-5Al-5Mo-5V-3Cr[J].Acta Materialia,2009,57:3830-3839.

[11] 汶建宏, 葛 鹏, 杨冠军, 毛小南, 周 伟. 热处理工艺对Ti-1300 合金的组织和拉伸性能的影响[J]. 稀有金属材料与工程,2009,38(8):1490-1494.WEN Jian-hong, GE Peng, YANG Guan-jun, MAO Xiao-nan,ZHOU Wei. Influence of heat treatment on microstructure and tensile properties of Ti-1300 alloy[J]. Rare Metal Materials and Engineering,2009,38(8):1490-1494.

[12] WAN Ming-pan, ZHAO Yong-qing, ZENG Wei-dong, CAI Gang. Effects of cold pre-deformation on aging behavior and mechanical properties of Ti-1300 alloy[J]. Journal of Alloys and Compounds,2014,619:383-388.

[13] 赵映辉, 葛 鹏, 赵永庆, 杨冠军, 汶建宏.Ti-1300 合金的热变形行为研究[J]. 稀有金属材料与工程,2009,38(1):46-49.ZHAO Ying-hui,GE Peng,ZHAO Yong-qing,YANG Guan-jun,WEN Jian-hong. Hot deformation behavior of Ti-1300 alloy[J].Rare Metal Materials and Engineering,2009,38(1):46-49.

[14] CHEN C, WANG M P, WANG S, JIA Y L, LEI R S, XIA F Z,ZUO B, YU H C. The evolution of cold-rolled deformation microstructure of {001}〈110〉 grains in Ta-7.5wt% W alloy foils[J].Journal of Alloys and Compounds,2011,513:208-212.

[15] TEWARI R, MUKHOPADHYAY P, BANERJEE S,BENDERSKY L A. Evolution of ordered ω phases in(Zr3Al)-Nb alloys[J].Acta Materialia,1999,47(4):1307-1323.

[16] OHMORI Y,OGO T,NAKAI K,KOBAYASHI S. Effects of ω phase precipitation on β→α,α″transformations in a metastable β titanium alloy[J]. Materials Science and Engineering A, 2001,312:182-188.