Al-Cu-Li-Mg-Mn-Zn-Ag 合金的热变形流变行为与本构方程

杨胜利,沈 健,闫晓东,李锡武,孙宝庆,张 飞

(1. 北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京100088;2. 北京有色金属研究总院 有色金属加工中心,北京100088)

至今为止铝锂合金已经过3 代的发展,第一代(1420、2020 等)和第二代(2090、8090 等)合金都因存在各自的不足(各向异性严重、热稳定不足以及生产工艺难度大、成本高等)未能推广应用。第三代铝锂合金在前两代的基础上,通过降低Li 元素含量、添加Mn和Zr 等微量元素,使其不足得到改善而得以推广应用。随着铝锂合金的不断发展,其作为一种轻质的铝合金,具有高弹性模量、高比强度和高比刚度等诸多特点[1-3]。若取代常规铝合金等结构件,能够使其质量减轻10%~20%,刚度提高15%~20%[4],从而大大提高航天器的载荷量、降低运营成本。我国从第七个五年计划以来也先后研制了2091、2090、2195、2197、2A97 等第二代和第三代铝锂合金,并取得了一定的成果[5]。即将试航的国产C919 大型客机的机身等直段就是采用第三代铝锂合金。

材料热变形过程中的流变力学行为由变形温度、应变速率和变形量等变形条件确定,而流变应力的大小决定所需施加载荷的大小和能量消耗的多少,精确的流变应力预测是热变形设备选择和工艺设计的重要依据[5]。因此,流变应力模型的构建对理解金属材料热变形过程流变力学行为,研究材料的可加工性等具有重要意义。近年来,国内外许多研究者对铝合金[6-10]、镁合金[11-12]、钛合金[13]以及钢材[14]的热变形流变行为进行了研究,而对铝锂合金热变形流变行为的研究却鲜见报道。国内仅郑子樵等[15]、毛柏平等[16]、张飞等[7]分别对2A97、2197、2099 等铝锂合金的流变特点进行了相关研究,但多数研究集中在抗拉强度较低的铝锂合金。本文作者通过调整合金成分,提高Cu 元素含量,适当降低Li 元素含量,同时添加Mg 和Ag等微量元素,试图在保证铝锂合金低密度特点的前提下,提高合金强度,最终开发出一种强度高、各向异性低的新型铝锂合金,而该合金的流变特点及其热变形过程中的组织演化规律尚未清楚,本文作者通过热压缩试验研究该合金的流变行为和组织演化过程,并构建其本构方程,为铝锂合金的热加工成型工艺制定以及组织性能控制提供理论依据。

1 实验

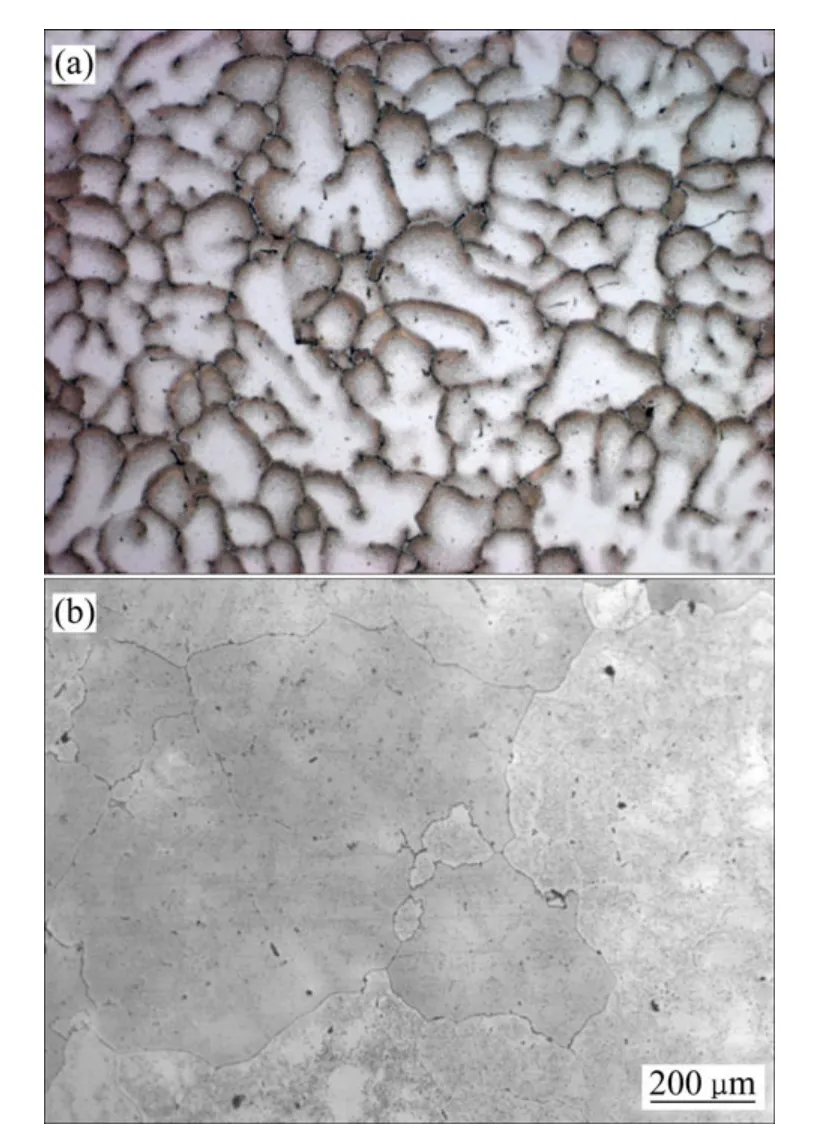

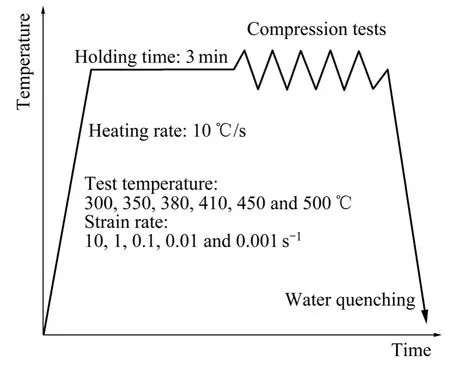

实验合金采用国内某铝业公司提供的半连续铝锂合金铸锭,其成分如表1 所示。等温热压缩实验前,试样先进行(495 ℃、24 h)+(515 ℃、24 h)均匀化处理,处理前后的金相组织如图1 所示。由图1 可知,处理前合金存在严重的枝晶偏析,处理后转变为等轴晶粒。压缩试样规格为d 10 mm×15 mm,为减少试样与压头间摩擦的影响,试样断面采用石墨润滑以减小摩擦。热压缩在Gleeble-1500 热模拟机上进行,压缩过程如图2 所示。变形温度分别为300、350、380、410、450和500 ℃;压缩变形量为50%;应变速率分别为10、1、0.1、0.01 和0.001 s-1;并选择 (410 ℃、0.1 s-1)变形条件下进行20%、40%和80%的热压缩变形。上述热变形均以5 ℃/s 升温速率升至变形温度后,保温3 min,确保消除温度梯度;压缩方向与铸锭厚度方向一致,热压缩完成后立即用水冷却。

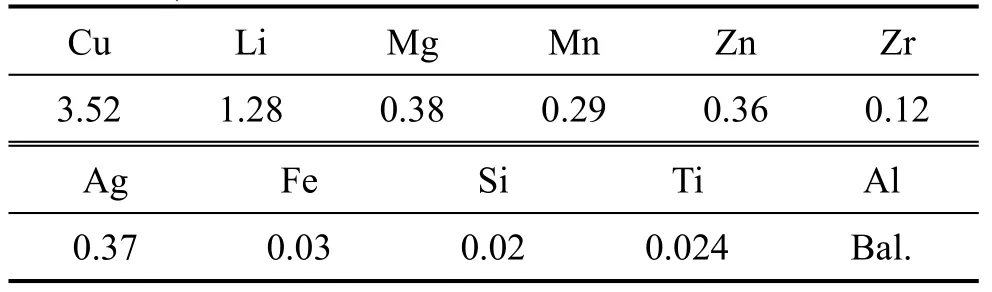

表1 实验合金的化学组成Table 1 Chemical composition of experimental alloy (mass fraction,%)

图1 实验合金均匀化处理前后金相组织Fig. 1 OM images of experimental alloy before and after homogenization treatment: (a) As-cast; (b) Homogenized at(495 ℃,24 h)+(515 ℃,24 h)

图2 实验合金热压缩过程图Fig.2 Hot compression test process of experimental alloy

2 结果与讨论

2.1 变形条件对合金流变行为及组织演化的影响

2.1.1 变形温度的影响

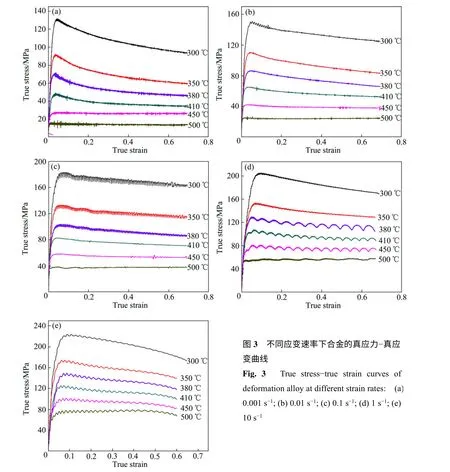

图3 所示为试验合金在不同应变速率、300~500℃下的真应力-应变曲线。由图3 可以看出,流变应力受变形应变量、温度以及应变速率的影响很大。当应变速率和变形程度确定时,随着变形温度的升高,合金流变应力逐渐降低。因为合金的热塑性变形过程受热激活控制[17],温度越高,合金原子的平均动能越大,原子的振幅也越大,从而促进合金内部空位的移动和位错的攀移,导致合金塑性提高,流变应力降低。

图3 不同应变速率下合金的真应力-真应变曲线Fig. 3 True stress-true strain curves of deformation alloy at different strain rates: (a)0.001 s-1;(b)0.01 s-1;(c)0.1 s-1;(d)1 s-1;(e)10 s-1

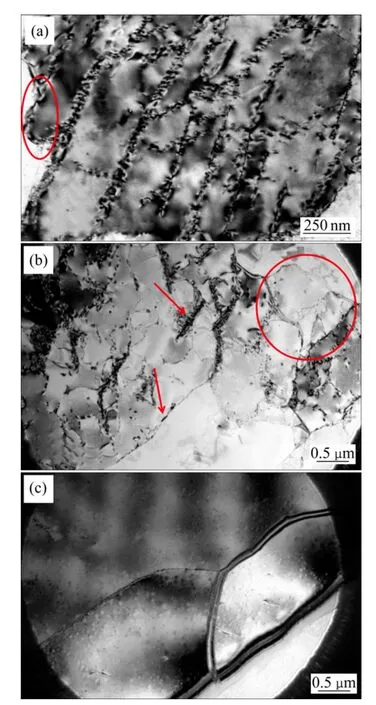

图4 应变速率为0.1 s-1、不同变形温度下合金的TEM 像Fig. 4 TEM images of specimens deformed at strain rate of 0.1 s-1 and different deformation temperatures: (a) 300 ℃;(b)410 ℃;(c)500 ℃

图4 所示为合金在300、410 和500 ℃、应变速率均为0.1 s-1变形条件下的TEM 像。由图4(a)可以看出,当温度为300 ℃,合金内部位错经“多边化”后形成大量的排列规则的位错墙,位错墙与晶界交接,因表面张力作用导致晶界突出(见图4(a)左侧红色椭圆内),在后续变形过程产生亚晶形核。当温度升高至410 ℃(见图4(b)),晶粒内部位错密度有所降低,出现明显的亚晶组织(见图4(b)红色圆圈内);如图4(b)红色箭头所示,晶内弥散分布的第二相以及晶界处第二相分别对位错和晶界的移动具有明显的阻碍作用。当温度升高至500 ℃,位错脱离第二相的钉扎作用,向晶界处移动,晶界清晰明锐,晶内没有观察到位错残余。图4(c)所示的近120°晶界说明亚晶已开始合并长大,出现明显的再结晶特征。

2.1.2 应变速率的影响

由图3 可知,当给定温度和变形程度条件下,随应变速率的增加,合金的流变应力不断升高。因高应变速率下,单位时间内合金的变形量增加,内部位错快速产生、增殖并相互作用,合金基体中的自扩散、刃型位错的攀移以及螺型位错的交滑移等来不及充分进行,位错密度不断升高,从而提高合金的临界切应力。以380 ℃变形条件下合金的峰值应力为例,由图3 可以看出,当应变速率由0.001 s-1增至10 s-1时,峰值应力由75 MPa 增至150 MPa。当应变速率较低时,合金具有充足的时间进行动态回复甚至再结晶,致使流变应力降低。

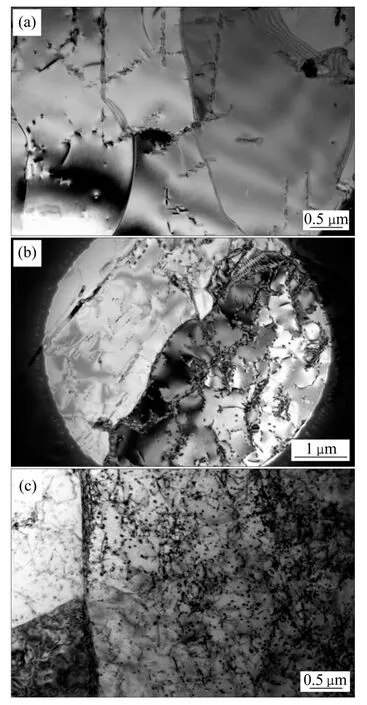

图5 所示为合金在温度为410 ℃,应变速率分别为0.001、0.1 和10 s-1的TEM 像。由图5(a)可以看出,当应变速率为0.001 s-1时,形成位错密度很低的亚晶组织,图5(a)中右上角以及中部出现的等倾条纹,证明是正在形成的再结晶晶粒。当应变速率增加至0.1 s-1时,如图5(b)所示,亚晶界依然清晰,晶内位错密度较图5(a)中的稍高,且在图5(b)的右下方可观察到第二相粒子对位错移动的钉扎阻碍作用。当应变速率进一步升高至10 s-1,如图5(c)所示,其左侧仍存在清晰的亚晶界,但晶内存在大量的位错缠结,以及大量第二相对位错的阻碍,说明在较高应变速率下,位错没有充足时间动态回复,其亚晶组织尚未完全形成[6]。

图5 变形温度为410 ℃、不同应变速率下合金的TEM 像Fig.5 TEM images of specimens deformed at temperature of 410 ℃and different strain rates: (a) 0.001 s-1; (b) 0.1 s-1;(c)10 s-1

2.1.3 变形程度的影响

由图3 可以看出,在变形温度和应变速率一定的条件下,随着应变量的增加,真应力-应变曲线具有两种变化趋势:1) 应力随应变增加,首先到达峰值,而后逐渐下降并趋于稳定;2) 应力在应变增加的初始阶段快速增加,而后趋于稳定,未出现明显峰值。当温度低于420 ℃时出现第一种变化趋势,否则,出现第二种变化趋势。第一种应力曲线变化可分为3 个阶段[18]:(Ⅰ)加工硬化阶段;(Ⅱ)动态软化阶段;(Ⅲ)稳定阶段。变形初期,随应变量增加位错密度不断增加,动态回复速率低于位错的增加速率,即加工硬化速率大于动态软化速率。当应变量超过动态再结晶所需的临界应变时,将发生动态再结晶,位错密度因大角度晶界的移动而不断降低,此时流变应力将会降低,进入动态软化阶段。当被激活的动态软化机制恰好抵消加工硬化引起的流变应力的增加时,动态软化与加工硬化达到动态平衡,流变应力进入稳定阶段。

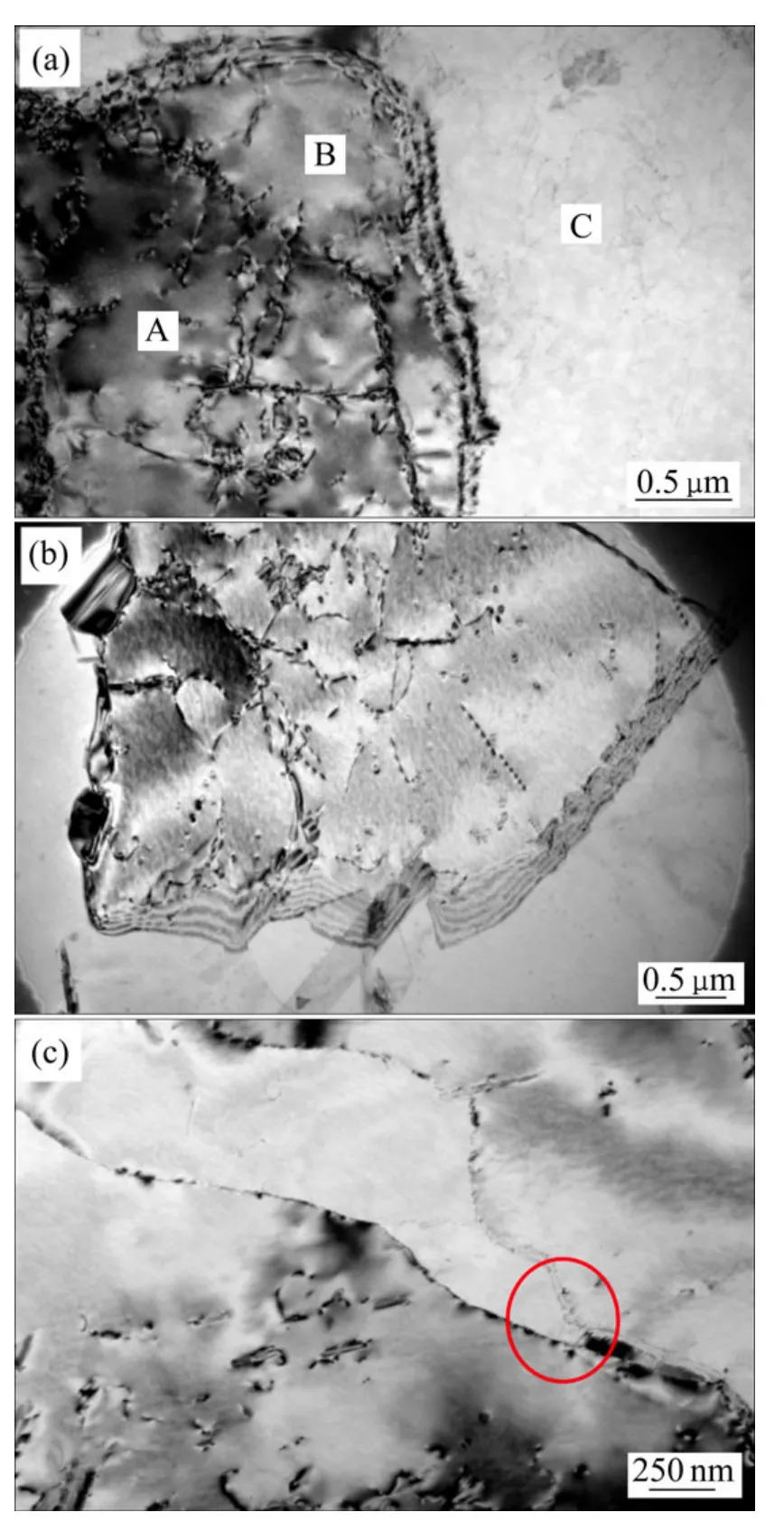

图6所示为合金变形程度分别为20%、40%和80%的TEM 像。由图6(a)可以看出,左侧的晶粒A 中存在大量的位错缠结,以及第二相粒子的钉扎作用;右侧的晶粒C 中几乎没有位错存在;而晶粒A 和C 之间的亚晶粒B,具有较厚的位错壁,说明合金内部位错组在正在重新排布,即由高能态的位错发团转向低能态的“位错墙”分布,重排的位错墙将原始晶粒分成若干亚晶,同时亚晶仍在经受变形,致使亚晶出现转动和变形,第二相粒子的钉扎作用也会使亚晶界出现锯齿状的弯曲,如图6(b)中晶界处粗大的第二相粒子。随着变形量的进一步增加,多边化形成的新的亚晶开始出现合并长大,如图6(c)中红色圆圈中的“Y”型亚晶界,将该部位分成3 个亚晶,成锐角的两条亚晶界将在位错的作用下合并为一个亚晶界,导致中间的亚晶消失,这是动态再结晶的形成的特点之一。

综上所述,随应变量的不断增加,大量无规则缠结位错先进行“多边化”形成“位错墙”,把原始晶粒分成若干亚晶。应变量的增加导致大量空位产生,刃型位错更易攀移、重组和对消,晶内形成亚晶组织。亚晶的合并长大为动态再结晶提供形核提供条件,同时亚晶以及新的再结晶晶粒也经受变形,重复上述过程。

图6 变形温度为410 ℃、应变速率为0.1 s-1、不同变形程度合金的TEM 像Fig.6 TEM images of specimens deformed at temperature of 410 ℃,strain rate of 0.1 s-1 and different deformation degrees:(a)20%;(b)40%;(c)80%

2.2 本构方程构建

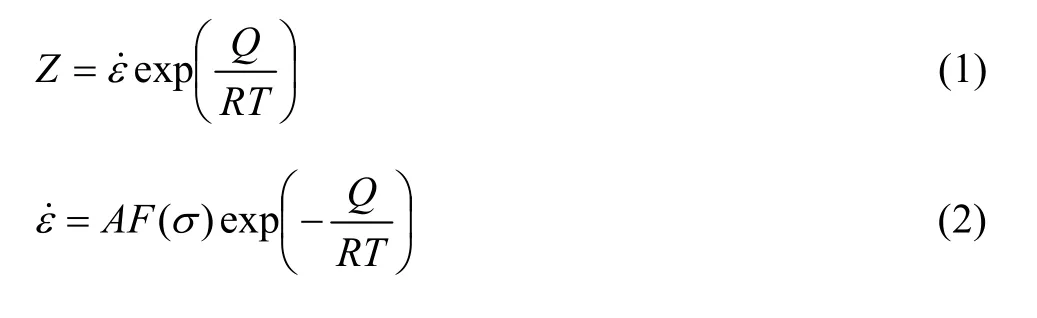

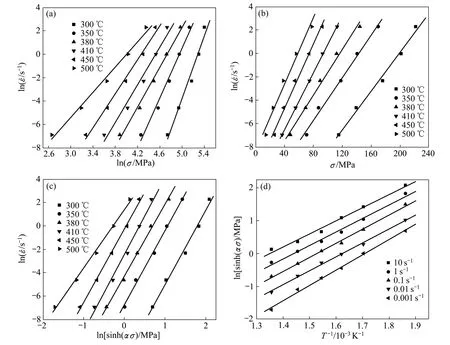

基于真应力-应变曲线,可用本构模型确定变形温度、应变速率和流变应力之间的关系,描述合金的本构关系,预测合金流变应力,为选择合适的加工设备和成型参数提供理论支持。研究者已将Arrhenius等式成功用来预测合金的流变应力[19],该模型可以用式(1)和(2)来表示:

s-1;Q 为变形激活能,kJ/mol;σ 为流变应力,MPa;R 为摩尔气体常数,8.314 J/(mol·K);T 为热力学温度,K;A、n、α和β均为材料常数,α=β/n。

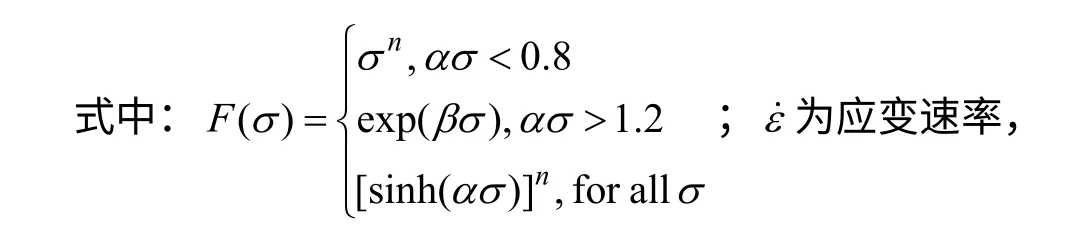

在低应力水平(ασ <0.8)和高应力水平(ασ >1.2)流变应力σ 和应变速率ε˙具有不同的幂指数关系F(σ ),对所有应力水平(for all σ ),式(2)可表示为

在高应力水平下,

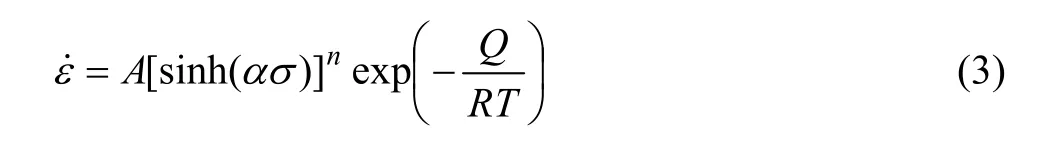

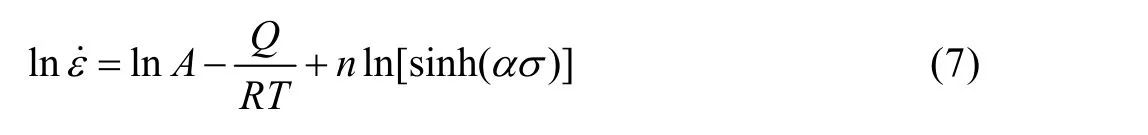

将式(3)进行变形可得:

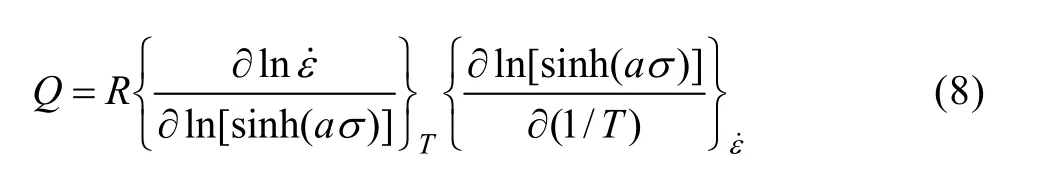

对式(7)进行偏微分可得:

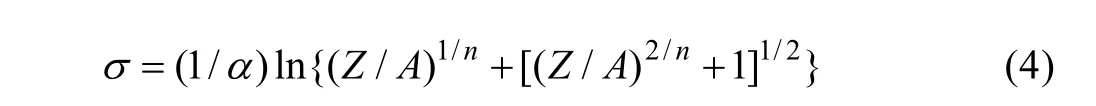

因此,流变应力可以用Zener-Hollomon 参数表示:

将式(2)进行变形可得:

在低应力水平下,

图7 变形参数之间的关系Fig.7 Relationship among deformation parameters:(a) ln- lnσ ;(b) ln-σ ;(c) ln- ln[sinh( aσ )];(d) ln[sinh( aσ )]- T-1

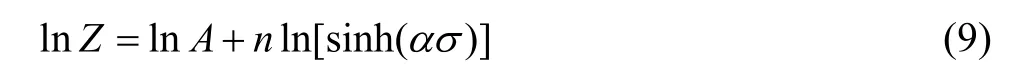

把Q 值代入式(1),可得Z 值,结合式(1)和(2)得:

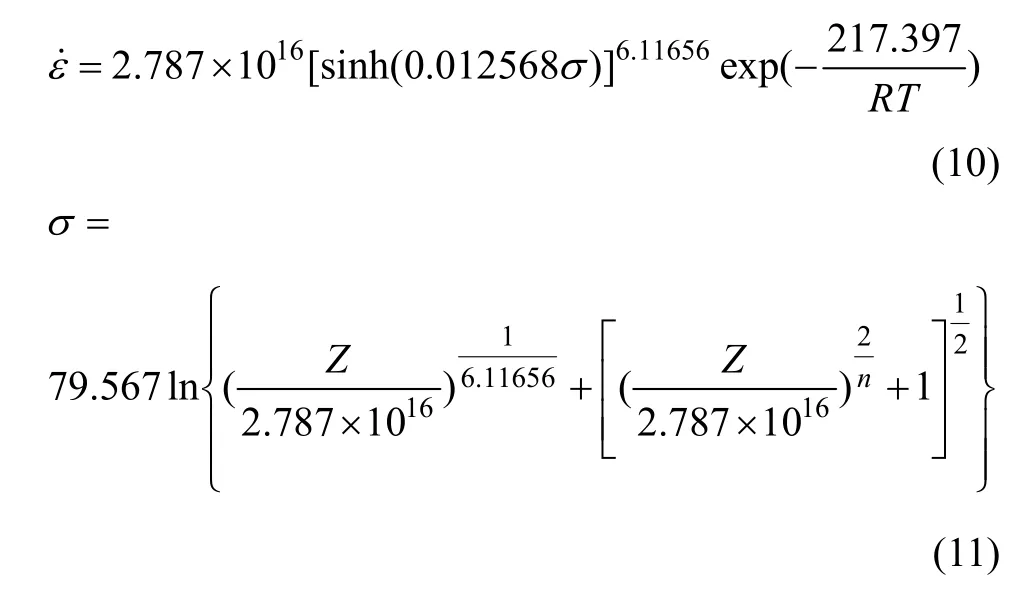

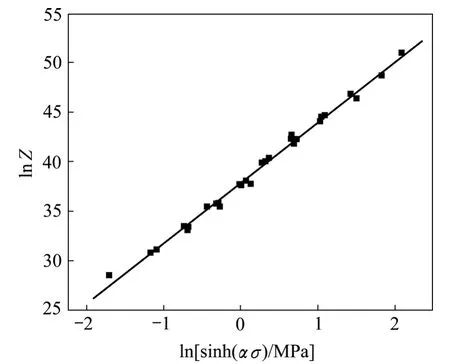

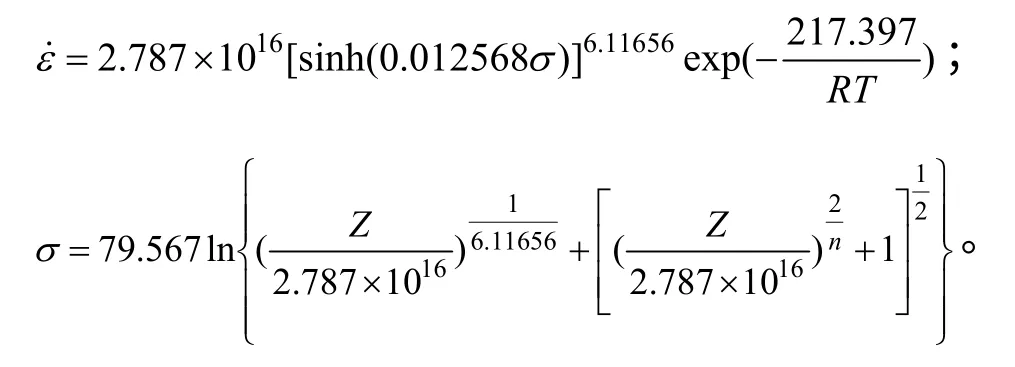

ln Z - ln[sinh( aσ )]关系如图8 所示, ln A和n 值可通过拟合线的截距和斜率得出,分别为ln A =37.8664,A=2.787×1016,n=6.11656,代入材料常数,可得本研究中合金的Arrhenius 方程和流变应力的Z 参数表达式分别如式(10)和式(11)所示:

图8 实验合金的 ln Z- ln[sinh( aσ )]关系Fig. 8 Relationship between ln Zand ln[sinh( aσ )]of test alloy

根据上述拟合计算结果,计算出最大流变应力σmax=225 MPa,最小流变应力σmin=16 MPa,则ασmax=2.8278 >1.2 , 符 合 指 数 函 数 要 求; 而ασmin=0.201088<0.8,符合幂函数要求。因此,为满足所有应力需要,采用适应范围更广的双曲正弦函数,也证明了式(2)中选择函数关系 )(σF 的合理性。

3 结论

1) 合金的流变曲线受变形温度、应变速率和应变量的影响,因加工硬化和动态软化的共同作用,致使在410 ℃以下,流变曲线具有明显的峰值应力,曲线由加工硬化、动态软化和稳定阶段3 个阶段组成;在高于410 ℃时,峰值应力不明显。

2) 随应变量的增加,合金组织的演化规律为:产生大量无规则缠结位错→“多边化”形成“位错墙”→分割原始晶粒成若干亚晶→亚晶合并长大并同时经受变形→重复上述过程。同时应变量的增加导致大量空位产生,刃型位错更易攀移、重组和对消,晶内形成亚晶组织。

3) 应变速率和温度对流变应力的影响可以用包含Arrhenius 等式的Z 参数表示,求解得到合金材料常数:结构因子A 为2.787×1016;变形激活能Q 为217.397 kJ/mol;应力指数n 为6.11656;应力水平参数α为0.012568 mm2/N。合金的Arrhenius 方程和流变应力的Z 参数表达式分别为

[1] 高文理, 闫 豪, 冯朝辉, 陆 政. 时效制度对2A97 铝锂合金组织和力学性能的影响[J]. 中国有色金属学报,2014,24(5):1206-1211.GAO Wen-li, YAN Hao, FENG Zhao-hui, LU Zheng. Effect of aging treatment on microstructure and mechanical properties of 2A97 Al-Li alloy[J].The Chinese Journal of Nonferrous Metals,2014,24(5):1206-1211.

[2] VICENTE A P, BAPTISTE G, FREDERIC D G, ALEXIS D,JULIE M C. Microstructural evolution during ageing of Al-Cu-Li-X alloys[J].Acta Materialia,2014,66:199-208.

[3] 郑子樵, 李劲风, 陈志国, 李红英, 李世晨, 谭澄宇. 铝锂合金的合金化与微观组织演化[J]. 中国有色金属学报, 2011,21(10):2337-2351.ZHENG Zi-qiao, LI Jing-feng, CHEN Zhi-guo, LI Hong-ying,LI Shi-chen, TAN Cheng-yu. Alloying and microstructural evolution of Al-Li alloys[J]. The Chinese Journal of Nonferrous Metals,2011,21(10):2337-2351.

[4] JABRA J, ROMIOS M, LAI J, LEE E, SETIAWAN M, LEE E W, WITTERS J, ABOURIALY N, OGREN J R, CLARK R,OPPENHEIM T, FRAZIER W E, ES-SAID O S. The effect of thermal exposure on the mechanical properties of 2099-T6 die forgings, 2099-T83 extrusions, 7075-T76 51 plate, 7085-T7452 die forgings, 7085-T7651 plate, and 2397-T87 plate aluminum alloys[J]. Journal of Materials Engineering and Performance,2006,15(5):601-607.

[5] 李红英. 航空航天通用型铝锂合金的成分设计和组织结构与性能研究[D]. 长沙: 中南大学,2007:45-54.LI Hong-ying. Alloy designing and study of microstructure and properties of a Al-Li alloy for aerospace and aviation[D].Changsha:Central South University,2007:45-54.

[6] 张 飞, 沈 健, 闫晓东, 孙建林, 陈 松, 白云峰, 周 华.2099 合金的热变形行为及组织演化[J]. 中国有色金属学报,2014,24(7):1694-1699.ZHANG Fei,SHEN Jian,YAN Xiao-dong,SUN Jian-lin,CHEN Song,BAI Yun-feng,ZHOU Hua.Hot deformation behavior and microstructure evolution of 2099 alloy[J]. The Chinese Journal of Nonferrous Metals,2014,24(7):1694-1699.

[7] ZHANG Fei, SHEN Jian, YAN Xiao-dong, SUN Jian-lin.Constitutive analysis to predict high-temperature flow stress in 2099 Al-Li alloy[J].Rare Metal Materials and Engineering,2014,43(6):1312-1318.

[8] WU B, LI M Q, MA D W. The flow behavior and constitutive equations in isothermal compression of 7050 aluminum alloy[J].Materials Science and Engineering A,2012,542:79-87.

[9] LIN Y C, LI Q F, XIA Y C, LI L T. A phenomenological constitutive model for high temperature flow stress prediction of Al-Cu-Mg alloy[J]. Materials Science and Engineering A, 2012,534:654-662.

[10] 韩东峰, 郑子樵, 蒋 吶, 李劲风. 高强可焊2195 铝-锂合金热压缩变形的流变应力[J]. 中国有色金属学报,2004,14(12):2090-2095.HAN Dong-feng,ZHENG Zi-qiao,JIANG Na,LI Jin-feng.Flow stress of high-strength weldable 2195 aluminium-lithium alloy during hot compression deformation[J]. The Chinese Journal of Nonferrous Metals,2004,14(12):2090-2095.

[11] 徐 静, 戚文军, 黄正华.AZ31-1Sm 镁合金高温热压缩流变行为研究[J]. 稀有金属材料与工程,2013,42(2):437-440.XU Jing, QI Wen-jun, HUANG Zheng-hua. Flow behavior of AZ31-1Sm magnesium alloy during hot compression at elevated temperature[J]. Rare Metal Materials and Engineering, 2013,42(2):437-440.

[12] WU Yuan-zhi,YAN Hong-ge, ZHU SU-qin, CHEN JI-hua, LIU An-min, LIU Xian-lan. Flow behavior and microstructure of ZK60 magnesium alloy compressed at high strain rate[J].Transactions of Nonferrous Metals Society of China, 2014, 24:930-939.

[13] 李 鑫, 鲁世强, 王克鲁, 董显娟. 空冷态TC11 钛合金的高温流变行为及加工图[J]. 稀有金属材料与工程,2014,43(2):375-380.LI Xin, LU Shi-qiang, WANG Ke-lu, DONG Xian-juan. High temperature flow behavior and processing map for air-cooled titanium alloy TC11[J]. Rare Metal Materials and Engineering,2014,43(2):375-380.

[14] LI H Y, WEI D D, HU J D, LI Y H, CHEN S L. Constitutive modeling for hot deformation behavior of T24 ferritic steel[J].Computational Materials Science,2012,53:425-430.

[15] 魏修宇, 郑子樵, 佘玲娟, 陈秋妮, 李世晨.Mg、Zn 在2099铝锂合金中的微合金化作用[J]. 稀有金属材料与工程,2010,39(9):1583-1587.WEI Xiu-yu,ZHENG Zi-qiao,SHE Ling-juan,CHEN Qiu-ni,LI Shi-chen. Microalloying roles of Mg and Zn additions in 2099 Al-Li alloy[J]. Rare Metal Materials and Engineering, 2010,39(9):1583-1587.

[16] 毛柏平.2197 铝锂合金板材加工工艺与组织性能的研究[D].北京: 北京有色金属研究总院,2011:33-40.MAO Bai-ping. Study on processing technology and microstructure, property of 2197 Al-Li alloy plate[D]. Beijing:General Research Institute for Nonferrous Metals,2011:33-40.

[17] LI B, PAN Q L, YIN Z M. Characterization of hot deformation behavior of as-homogenized Al-Cu-Li-Sc-Zr alloy using processing maps[J]. Materials Science and Engineering A, 2014,614:199-2065.

[18] WU K, LIU G Q, HU B F,LI F,ZHANG Y W,TAO Y,LIU J T.Hot compressive deformation behavior of a new hot isostatically pressed Ni-Cr-Co based powder metallurgy superalloy[J].Materials and Design,2011,32:1872-1879.

[19] ZHOU M, LIN Y C, DENG J, JIANG Y Q. Hot tensile deformation behaviors and constitutive model of an Al-Zn-Mg-Cu alloy[J]. Materials and Design, 2014, 59:141-150.