匹配的不对称阀控制不对称缸液压系统的研究**广东轻工职业技术学院校级科技类项目(编号:KJ201402)

肖世耀,司振军(.广东轻工职业技术学院机电工程系,广东广州 50300;.广州十工液压科技有限公司,广东广州 543)

匹配的不对称阀控制不对称缸液压系统的研究**广东轻工职业技术学院校级科技类项目(编号:KJ201402)

肖世耀1,司振军2

(1.广东轻工职业技术学院机电工程系,广东广州510300;2.广州十工液压科技有限公司,广东广州511431)

摘要:针对非匹配的不对称阀控缸液压系统本身存在的弱点,提出了匹配的不对称阀控制不对称液压缸的控制方法,并对匹配的不对称阀控缸液压系统的的压力和流量特性进行研究,理论研究和仿真结果表明:采用匹配的不对称阀控制不对称液压缸控制方法可以很好的解决压力突变及动静态性能不对称性问题,有利于提高了液压控制系统的稳定性。

关键词:不对称阀;不对称缸;压力突变;动静态性能

0 前言

不对称液压缸具有结构紧凑、加工容易、安装方便等优点[1],因此它在液压位置/力伺服系统中得到了广泛的应用[2]。目前,在液压位置/力伺服系统中,伺服阀节流口的通流面积之比一般为1∶1或1∶2,而不对称液压缸受安装位置等条件的限制,其无杆腔与有杆腔活塞面积之比在一个很广的范围内变化,这就使得在很多情况下二者的比值不相等,即伺服阀与液压缸不具有匹配性[3]。非匹配的阀控缸液压系统在运行的过程中在正反方向上的速度特性及动态特性不同,导致了系统正反方向上的动静态特性存在差异[4]。

本文针对非匹配的不对称阀控缸液压系统本身存在的弱点,提出了匹配的不对称阀控制不对称液压缸的控制方法,并对匹配的不对称阀控缸液压系统的的压力和流量特性进行研究,理论研究和仿真结果表明:采用匹配的不对称阀控制不对称液压缸控制方法可以很好的解决压力突变及动静态性能不对称性问题,有利于提高液压控制系统的稳定性。

1 匹配不对称阀控制不对称缸的定义

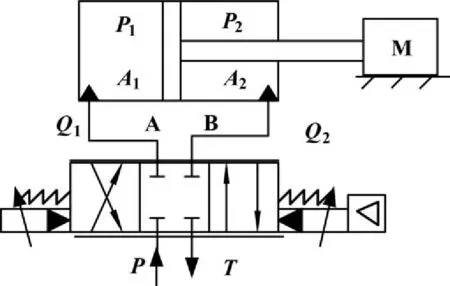

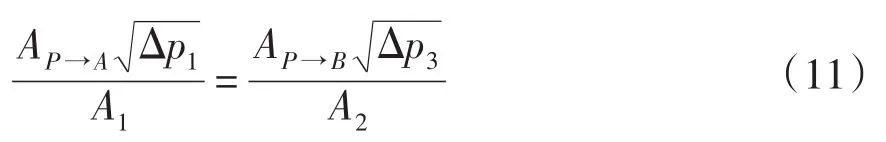

图1所示的是不对阀控制不对称液压缸原理图。液压缸左腔的面积为A1,压力为P1;右腔的面积为A2,压力为P2。设Aa、Ab分别为伺服阀节流口A、B的通流面积,无杆腔与有杆腔活塞面积之比为ia,则ia=A1/A2;阀的A、B节流口的节流面积之比为ja,则ja=Aa/Ab。如果ja≠1,则该阀为不对称阀;ia≠1,则该液压缸为不对称液压缸;如果ja≠1,ia≠1,ja=ia,则称为匹配的不对称阀控制不对称缸。

图1 不对阀控制不对称液压缸原理图

2 匹配的不对称阀控缸的性能研究

2.1伺服阀处于右位时

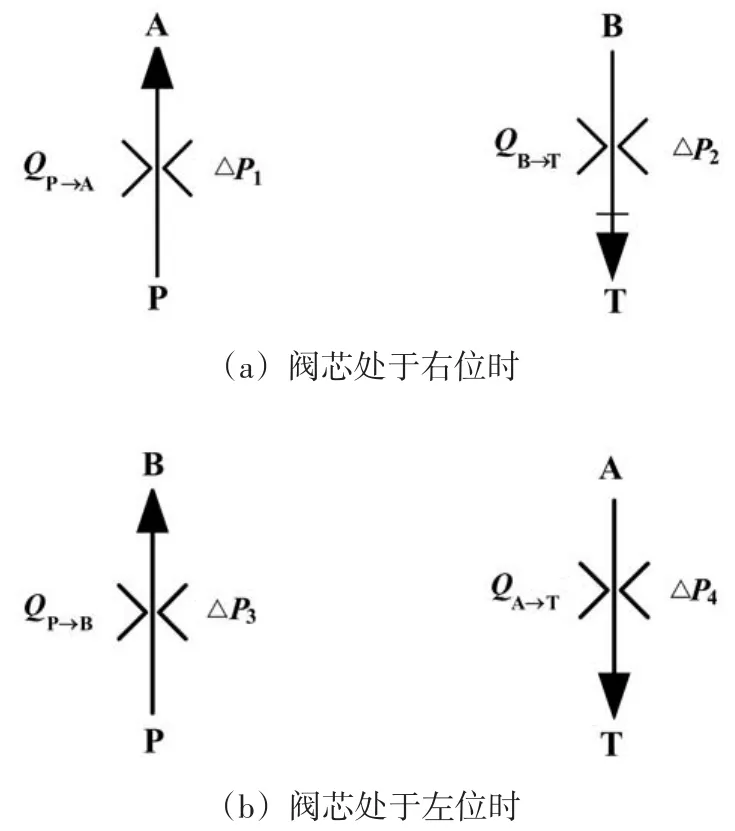

伺服阀阀芯处于右位时,如图2(a)所示,节流口P→A,B→T处于工作状态。液压缸活塞杆在压力油的作用下推动负载向右运动。根据薄壁小孔流量公式:

式(1)中AT,Δp——小孔通流截面的面积和两端的压差;

Cq——流量系数;

ρ——液压油密度。

于是可以得到通过节流口P→A,B→T的流量与其压降的关系:

图2 节流口流量与压差关系

理论条件下,当Δp1=Δp2时,即在节流口P→A,B→T压降相等条件下,通过它们的流量要满足如下关系:

2.2伺服阀处于左位时

伺服阀阀芯处于左位时,如图2(b)所示,节流口P→B,A→T处于工作状态。液压缸活塞杆在压力油的作用下推动负载向左运动。同理可以得到通过节流口P→B,A→T的流量与其压降的关系。

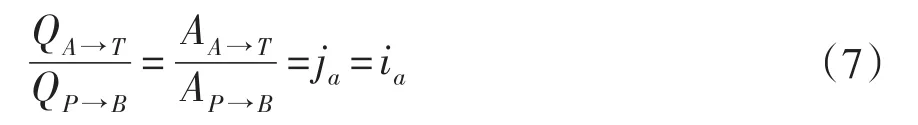

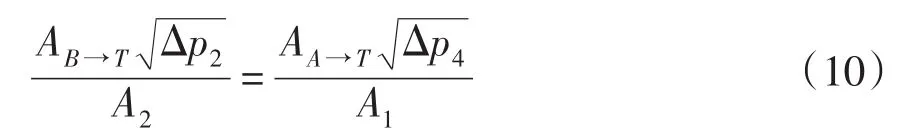

当Δp3=Δp4时,即在节流口P→B,A→T压降相等条件下,通过它们的流量要满足如下关系:

由于非对称液压缸两腔的有效截面积不同,当非对称液压缸活塞在相反方向运行时,在相同速度下,通过伺服阀节流口的流量是不相同的。为了使液压缸在换向时不产生压力突变,则要求活塞在正反方向运行时具有相同的速度。忽略液压缸和阀的泄漏以及假设液压油不可压缩,可得活塞具有相同速度的条件为:

联立公式(3)、(6)、(8)可得:

联立公式(2)、(5)、(9)可得:

当Δp2=iaΔp4时,根据式(10)得;根据式(11)得

3 匹配的不对称阀控缸的仿真验证

为了验证匹配不对的阀控缸液压系统所具有的性能,利用液压仿真软件AEMsim对其动态特性进行了仿真研究,所建立的匹配的不对称阀控缸仿真模型如图3所示。

图3 匹配的不对称阀控缸仿真模型

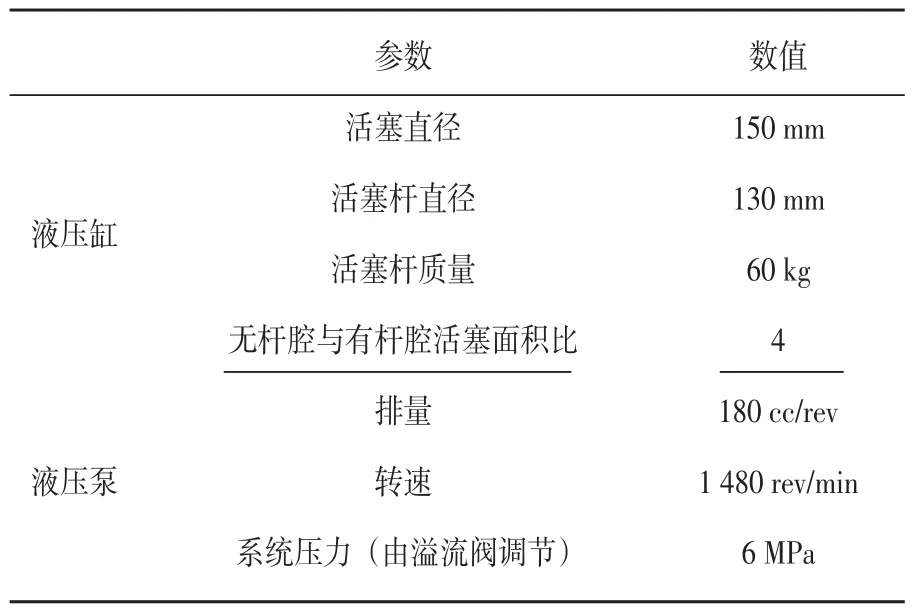

模型中的各元件均采用了AEMsim的标准元件库的子模型。在AEMsim的参数模式(Parame⁃ters mode)下,设置系统主要元件的仿真参数如表1所示,伺服阀的仿真参数如表2所示。

表1 系统主要AEMSim仿真参数

表2 伺服阀仿真参数表

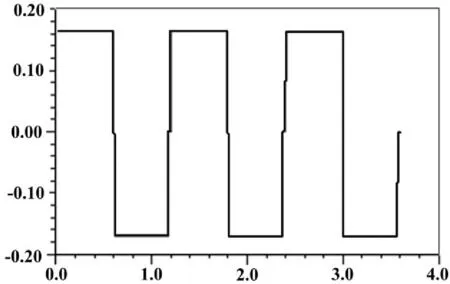

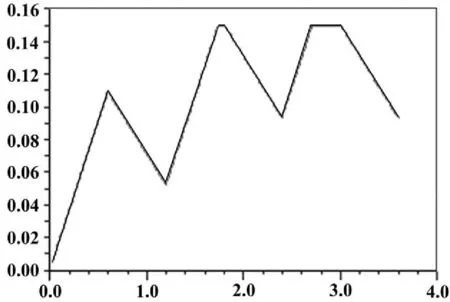

伺服阀的控制的信号通过线性信号源给定,每0.6秒改变控制信号的方向;负载由由线性信号源设定为2 000 N(模拟重力负载)。设置好所有元件的参数后,进入到AEMsim的运行模式(Run mode),设置仿真时间为3.6秒、仿真步长为0.01、按照单步运行的运行方式开始仿真。于是可以得到,匹配不对称阀控缸系统液压缸的位移曲线和速度曲线,分别如图4、图5所示。

图4 匹配的不对称阀控缸系统活塞杆的位移曲线

图5 匹配的不对称阀控缸系统活塞杆的速度曲线

通过液压缸的位移曲线(图4)可以看出,液压缸在正反方向运动时保持了很好的对称性;通过液压缸的速度曲线(图5)可以看出,液压缸在正反方向运动时速度大小基本上相等,这表明液压缸在换向的时候,活塞杆腔和活塞腔几乎没有压力冲击,克服了液压缸活塞杆运动方向变化时液压缸两腔的压力突变。

通过仿真还可以得到伺服阀的详细仿真结果,包括各节流口的面积、通过各节流口的流量和压降。具体数值如表3所示。

由3可以看出,伺服阀的节流口的面积的比例关系与公式(10)、(11)保持了很好的对应关系:AA→T=8AB→T、AP→A=1.995AP→B,正是保持这种比例关系才实现了液压缸在正反方向运动时速度大小相等。

表3 伺服阀节流口的的仿真结果

为了与以上仿真结果对照,更改表2中伺服阀各节流口的参数,使之变成对称的伺服阀,只需要使通过节流口B→T、P→B、A→T的流量和压强与节流口P→A相同(流量80 l/min。压降10 bar),得到的仿真模型变成了非匹配的对称伺服阀控制不对称液压缸仿真模型。在只改变伺服阀的参数条件下,同样可以得出液压缸在正反方向的运动的位移和速度曲线,如图6、图7所示。通过分析图6、图7可以很明显的看出液压缸在正反方向运动时不具有对称性,正反方向运动的速度相差也很大,在换向的时候,液压缸两腔讲产生较大的液压冲击,不利于液压缸运行的稳定性。

对比图4、图5与图6、图7可以很清楚的看出,不对称液压缸采用与之相匹配的不对称伺服阀控制,液压缸具有优良的动态性能,保持了很好的对称性;不对称液压缸采用对称伺服阀控制,液压缸的动态性能很差。

图6 对称阀控制不对称缸系统活塞杆的位移曲线

图7 对称阀控制不对称缸系统活塞杆的速度曲线

4 结论

通过以上的分析与仿真结果对比可以很看出:采用匹配的不对称伺服阀控制不对称液压缸,当伺服阀换向时,液压缸两腔不会产生压力突变现象;液压缸在正反方向运动时保持了很好的对称性,速度特性相同,即输入幅值大小相等的控制信号时,正反两个方向的速度是相同的,这对液压系统的开环控制来说,尤为重要。

在实际的选择伺服阀控制液压缸运动的过程中,要尽可能使阀和缸具有匹配性,在运动控制精度要求高的场合显得尤为重要。当然,为了使阀和缸具有匹配性,很多时候要求与伺服阀的生产厂家联系单独订货,这就增加了伺服阀制造成本。

参考文献:

[1]王进华.控制单活塞杆液压缸的不对称伺服阀[J].液压与气动,1992(4):18-19.

[2]刘荣,王宣银,吴根茂.广义脉码调制阀控制非对称缸动力特性研究[J].中国机械工程,2004,15(2):154-156 .

[3]王栋梁,李洪人,张景春.非对称阀控制非对称缸的分析研究[J].山东建材学院学报,2001,15(2):123-127.

[4]张业建,李洪人.非对称缸系统液压缸两腔压力特性的研究[J].机床与液压,2000(5):63-64.

(编辑:阮毅)

Research on Hydraulic System of Matched Asymmetric Valve Controlling Asymmetric Cylinder

XIAO Shi-yao1,SI Zhen-jun2

(1.School of Electro-mechanical Engineering,Guangdong Industry Technical College,Guangzhou 510300,China;2.Guangzhou Ten-Union Hydraulic Science&Technology Co.,Ltd.,Guangzhou 511431,China)

Abstract:This paper analyzes the weakness on unmatched asymmetric valve controlling asymmetric cylinder,puts forward the control methods of matched asymmetric valve controlling asymmetric cylinder and does research on pressure and flow characteristics of it.The theoretical study and simulation results show that this control method can well solve the pressure jump dynamic and static performance asymmetry problem,and improve the stability of the hydraulic control system.

Key words:asymmetric valve;asymmetric cylinder;pressure jump;dynamic and static performance

作者简介:第一肖世耀,男,1982年生,湖北麻城人,硕士研究生,工程师。研究领域:机电一体化技术。

收稿日期:2015-05-20

DOI:10. 3969 / j. issn. 1009-9492. 2015. 11. 009

中图分类号:TP271+.31

文献标识码:A

文章编号:1009-9492 ( 2015 ) 11-0033-04

- 机电工程技术的其它文章

- TinyOS环境下交通信息采集自组网系统设计**国家自然科学基金资助项目(编号:50878088);广东省高等学校学科建设专项项目(编号:2013WYXM0133);广东省高等学校优秀青年教师培养计划资助项目(编号:Yq2013180)。

- 舵机加载系统及其伺服驱动器控制参数设置方法**航空科学基金资助项目(编号:20130863006)

- 基于海马号ROV富钴结壳的钻取技术研究**国家高技术研究发展计划(863计划)资助项目(编号:GZH201100307-04-01)

- 大摆锤驱动头动力学建模与仿真研究**国家质检总局科技计划项目(编号:2014QK255)

- 基于最小二乘法和递推最小二乘法的雷达伺服跟踪系统建模

- 基于ArtCAM的十二生肖浮雕加工研究**江苏省大学生实践创新计划项目(编号:201412808005Y)