绿光-红外混合激光焊接铜

许为柏

(盐城技师学院,江苏 盐城 224002)

0 前言

激光焊接是利用激光束的高能量密度对材料进行加热,使材料熔化形成熔池,然后冷却形成连接焊缝,具有热影响范围窄、非接触加工、生产效率高、加工精度高等特点[1-2]。生产应用前景广阔,在某些领域逐渐取代了传统的焊接方式。特别是在超精密焊接方面,由于激光的聚焦范围很小,焊接宽度可以达到0.2 mm以下,在3C行业等精细加工领域取代了传统电阻焊、氩弧焊等焊接方式,成为不可替代的一种焊接方式[3-4]。

铜对激光的吸收率很低(高反材料),对焊接工艺参量非常敏感,激光焊接紫铜的难度很大。金属铜会随着自身温度的升高而增加对激光的吸收率,直到达到材料的熔化状态——材料对激光的吸收率最高[5-6]。激光与铜材料相互作用大致可以分为三个阶段:第一阶段,材料对激光的吸收率较低,为加热阶段;第二阶段,随着材料的温度升高,对激光的吸收率升高,为材料的熔化阶段;第三阶段,材料的温度继续升高,对激光的吸收率继续升高,达到熔池的建立及扩展效果,这一阶段直接影响着焊缝的宽度及深度,即影响焊接的强度。为了焊接铜,一般需要施加很高的峰值功率,而在第三阶段激光能量很可能远远超过焊接的需要,导致低熔点合金元素的蒸发及焊接过程中熔池飞溅,焊缝内部留下形成孔洞或者焊缝表面形成缺陷,影响焊接头质量及焊接强度[7]。

在此通过优化工艺参量及使用绿光-红外激光光源对铜进行焊接试验,比较分析绿光-红外光源与红外光源焊接铜的效果。

1 实验设备

1.1 激光器

实验采用自己设计的绿光-红外混合光源激光焊机(见图1)。采用光纤输出,光纤芯径为100 μm、200 μm、400 μm可选。绿光532 nm波长与1 064 nm波长同时通过光纤耦合输出。具体技术参数如表1所示,平均功率为150 W,最大峰值功率1 500 W,绿光约占总能量的10%。总激光输出能量稳定在3%以内。

图1 150W绿光-红外混合激光焊接机

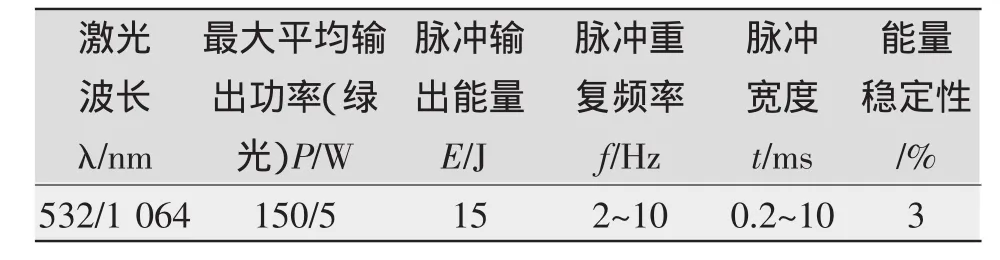

表1 激光器的技术指标

1.2 绿光-红外混合光源结构

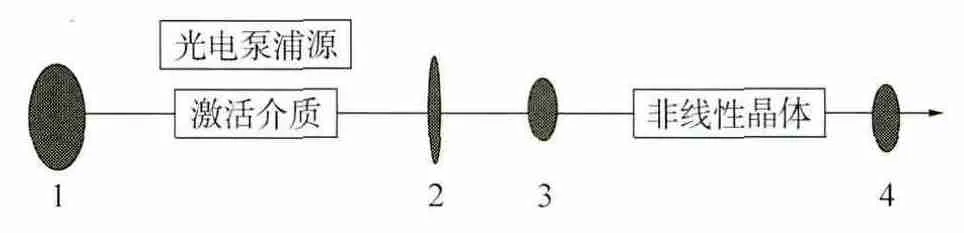

绿光-红外混合光源的内部结构如图2所示,图中1为全反镜片,镀有1 060 nm全反膜;2为半反镜片,镀有1 064 nm半透膜,前端镀有532 nm增反射膜,镜片1和镜片2组成谐振腔,光电泵浦源(氙灯)通电后产生光激发激活物质产生激光,在谐振腔内部放大,从镜片2输出1 064 nm激光。镜片3为聚焦镜(焦距为50~100 mm),将1 064 nm的激光聚焦到非线性晶体上,部分1 064 nm的激光经过非线性晶体后产生532 nm的绿激光,其余部分仍然为1 064 nm的红外激光。镜片4为聚焦耦合镜片,将1 064 nm的红外激光与532 nm的绿激光聚焦耦合到输出光纤中。该结构简单实用,无需复杂的光学设计及机械加工件。可以得到稳定的绿光-红外激光混合光源。

1.3 焊接运动工作台

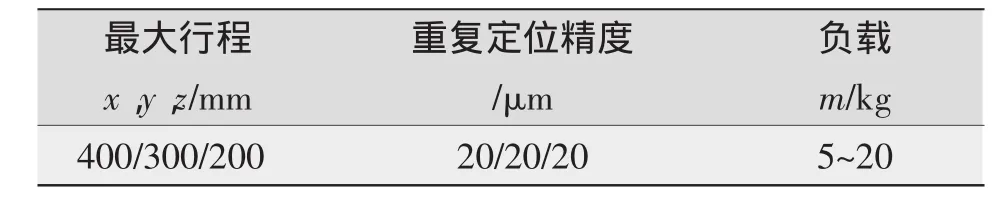

工作台可以在x、y、z方向移动,并且实现xyz三轴联动,带动激光聚焦头运动,完成对焊接图形的焊接。焦光斑主要由光纤芯径的大小及聚焦头的准直镜焦距及聚焦镜焦距决定,本研究为了得到较小的焊接光斑,光纤芯径为200μm,准直镜焦距100mm,聚焦镜焦距为100 mm,理论聚焦光斑为200 μm。焊接运动工作台实例如图3所示,各项指标如表2所示。

图2 绿光-红外混合激光的光路示意

图3 激光焊接运动工作台

表2 工作台技术指标

2 实验结果与分析

2.1 实验材料

本研究采用厚度为0.2 mm的纯铜进行叠焊,采用自制夹具将其夹紧,使得上下两层之间的缝隙尽量小。焊接一条直线,比较研究绿光-红外混合光源激光以及单纯红外激光对铜的焊接效果。

2.2 焊接工艺参量优化设计

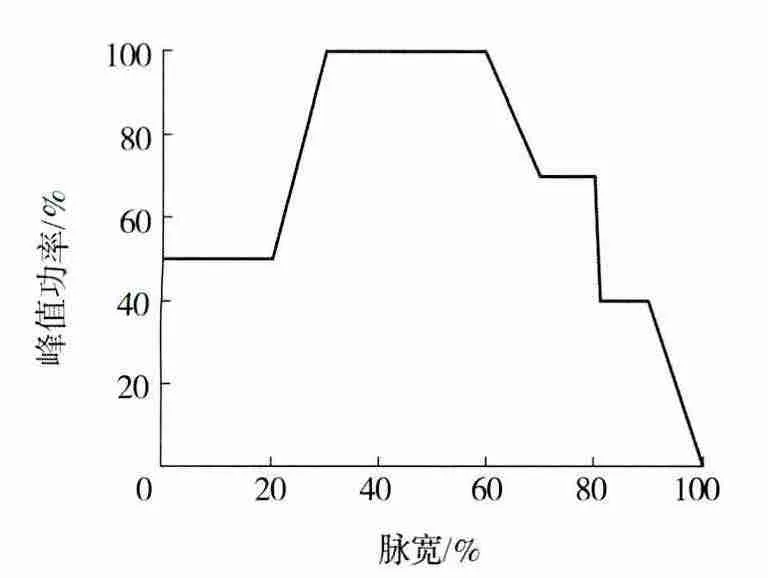

检验焊接效果的标准为两层0.2 mm的铜穿透焊接,其中第二层材料的背面有明显的焊接痕迹(焊透),焊缝表面无明显缺陷。影响激光焊接效果的最重要参量为峰值功率大小、脉冲宽度及离焦量(激光焦点与工件表面的距离),影响铜及铜合金焊接的工艺参量还有波形设置。为减少试验次数,本研究借鉴前期的试验经验采用缓升缓降的波形设置,如图4所示。

以峰值功率大小、脉冲宽度及离焦量三个参量设计正交试验,如表3所示,得到最佳的工艺参量。由表3可知,当离焦量为3 mm(激光焦点与工件表面的距离为3 mm)时,均可以焊透材料,但是均有缺陷,这可能是离焦量小,作用在材料表面的激光峰值功率密度过高,导致铜材料内部的部分低熔点材料气化,在焊接过程中产生飞溅,从而在焊缝表面留下缺陷。要得到焊透的效果,激光的峰值功率需要1 600 W以上,且脉冲宽度要在3 ms以上,这是因为脉冲宽度即是一个脉冲激光作用在材料表面的时间,当激光作用时间较短,材料内部没有建立足够大的熔池,焊缝的宽度及深度较小。综合考虑焊缝的缺陷情况及焊透情况,试验编号8为最佳焊接效果,因此最佳的工艺参量为:峰值功率1 600 W,脉冲宽度3 ms,离焦量6 mm。

图4 脉冲波形设计

表3 正交试验结果及分析

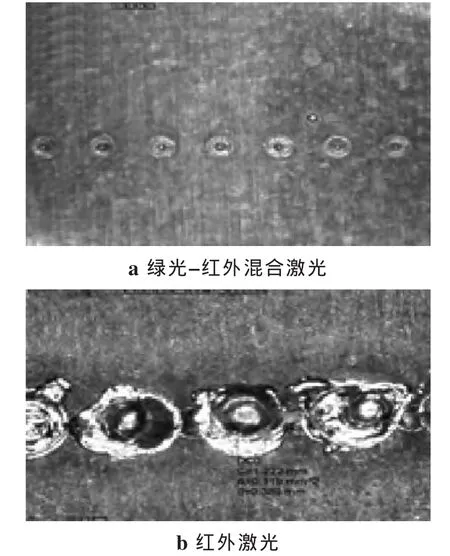

2.3 焊缝外观对比分析

为了进一步对比分析红外激光器与绿光-红外激光器对铜焊接效果的影响,首先采用上文得到的最佳工艺参量进行外观分析,结果发现采用绿光-红外混合光源激光对铜进行焊接得到的焊缝外观,焊点大小一致性好,深浅一致,外观光滑,无孔洞等缺陷,如图5a所示。采用绿光滤光镜(透过1 064 nm激光,反射532 nm绿激光)将波长为532 nm的绿激光滤掉,仅保留波长为1 064 nm的红外激光,为了对比分析的可比性,将峰值功率增加10%(绿激光约占总激光功率的10%),使得红外激光与绿光-红外激光作用在材料上的总能量接近一致,其他参量均一致。红外激光的焊缝外观如图5b所示,焊点大小不一,深浅不一,某些焊点出现击穿现象。

图5 焊缝外观

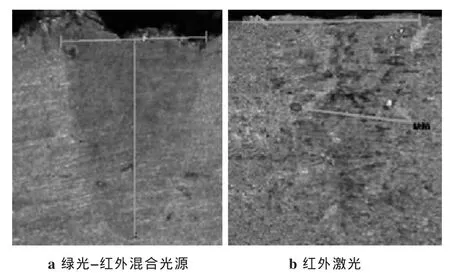

2.4 焊缝熔池

将焊接样品沿着焊缝中心切开,然后打磨、抛光、腐蚀,观察焊缝内部结构。采用绿光-红外混合激光焊接,焊缝内部结构一致,无明显气孔等缺陷,如图6a所示。采用波长为1 064 nm的红外激光对铜进行焊接,焊缝内部有气孔等缺陷,如图6b所示,这可能是因为在熔池内部形成的小孔效应,内部的元素无法溢出熔池,残留在焊缝内部形成气孔缺陷[7]。

3 结论

(1)开发设计了一种新型绿光-红外混合激光器,光学结构简单,能量稳定,质量可靠。

(2)采用绿光-红外混合激光对铜进行焊接试验,通过优化工艺参量得到外观无缺陷及焊透的效果,最佳工艺参量为峰值功率1 600 W,脉冲宽度3 ms,离焦量6 mm,其中绿光约占总激光能量的10%。

(3)通过绿光-红外混合激光与红外激光对铜焊接效果的对比分析,结果表明,绿光-红外混合激光焊接过程更加稳定,焊缝内部无气孔等缺陷,焊接效果更好。

图6 焊接熔池

(4)通过对绿光-红外混合激光和红外激光对铜的激光焊缝形貌及缺陷的分析,拓展了激光焊接高反射率金属材料的研究方向,具有较好的借鉴意义。

[1]Hecht J.Solid-State High-Energy Laser Weapons[J].Optics&Photonics News,2003(1):58-61.

[2]李晓娜,许先果,边美华.激光焊接在汽车工业中的应用[J].电焊机,2006,36(4):47-49.

[3]王少华,郭亮,庞振华,等.不锈钢薄板光纤激光焊接的组织与性能[J].机电工程技术,2011,40,(1):52-82.

[4]张大文,张宏,刘佳,等.铝合金连续-脉冲激光焊接工艺对比实验研究[J].激光技术,2012,36(4):453-458.

[5]WANG B W,WANG T.Copper alloy and its processing technology[M].Beijing:Chemical IndustIy Press.2007:1-2.

[6]黄峰,屈金山,韩志伟,等.C17200铍铜合金脉冲激光焊接头组织性能分析[J].金属铸锻焊技术,2009,38(19):126-129.

[7]师文庆,杨永强,王迪,等.脉冲激光焊接H62黄铜[J].焊接学报,2010,31(7):101-104.