CDG高压辊磨机在某贫铁矿选厂的应用

张 莉

(中材成都重型机械有限公司)

CDG高压辊磨机在某贫铁矿选厂的应用

张 莉

(中材成都重型机械有限公司)

甘肃某贫铁矿选厂针对原选矿处理工艺能耗高、效率低的情况,确定更改为采用CDG高压辊磨机的终粉磨处理工艺,并进行了工业试验及现场生产应用。通过对粉磨前后物料的筛分统计和分析,充分证实了CDG高压辊磨机以及终粉磨工艺流程在该贫铁矿选厂应用的可靠性和先进性,首次成功的实现了贫铁矿石选矿厂的无球化,开发了贫铁矿石新型节能选矿的新工艺。

冶金矿山 贫铁矿 CDG高压辊磨机 终粉磨 工艺流程

高压辊磨机是20世纪80年代中期发展起来的新型粉磨设备,同时随着耐磨材料科学技术的重大突破,以高压辊磨机为主组成的挤压粉磨新工艺在节能降耗方面有显著的效果,成为创新粉磨工艺的重要装备。通过对高压辊磨机的结构和粉磨工艺流程的研究证明,高压辊磨不仅适用于水泥工业原料和熟料的终粉磨,而且适用于矿山冶金、化工等行业的脆性物料的预粉磨,甚至终粉磨,均可达到大幅度增产降耗的目的[1]。

近几年,由于高压辊磨机在国内各行业的成功应用,国内冶金矿山行业,特别是铁矿选矿厂在新建厂及老厂改造时开始考虑使用高压辊磨工艺流程,替换传统的能耗高、效率低的铁矿选矿工艺。大量的工业化运行试验结果显示,高压辊磨粉碎物料效果非常理想,解决了铁矿选矿粉磨工艺流程“多碎少磨”的关键技术改造要求,通过高压辊磨系统工艺参数的合理选择,可提高生产率约30~50个百分点,降低能耗约20~35个百分点;尤其是可大幅度减少钢耗,实现了矿山提高生产能力和节能的目的[2-3]。因此,选用高压辊磨机对铁矿石进行处理,从节能、提产、环保等方面,均可产生较大的效益,应用前景十分广阔。

1 铁矿选矿厂概况

甘肃某贫铁矿选矿厂处于干旱缺水地区,原采用球磨机作为细磨设备,但该工艺能耗高、钢耗高,且设备运转率不能满足现有要求。经过充分的实验研究和论证,决定淘汰落后的原始球磨机选矿工艺,根据物料特性采用由高压辊磨机、振动筛、O-sepa 选粉机及收集系统等组成的终粉磨干式磁选新工艺,整个工艺流程中无球磨机。其中高压辊磨机采用由中材装备集团成都重型机械有限公司研制的CDG180-100型高压辊磨机,该设备是基于料床粉磨原理开发的一种高效、节能的碎磨设备。可应用于粉磨水泥生料、水泥熟料、金属、非金属矿石,应用于建材、矿山冶金、化工等行业。

2 物料特性

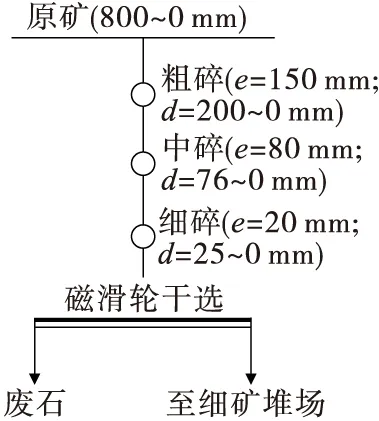

入高压辊磨系统的矿石为该选矿厂老线前段破碎的产品,前段破碎采用3段破碎,矿石原矿粒径为0~800 mm,粗碎采用旋回破碎机,出料粒度为0~200 mm;中碎采用弹簧圆锥破碎机,出料粒度为0~76 mm;细碎采用圆锥破碎机,出料粒度为0~25 mm,细碎后的物料经磁选机抛尾,抛尾后粗精矿作为高压辊磨系统的给矿。工艺流程见图1。

图1 前段破碎工艺流程

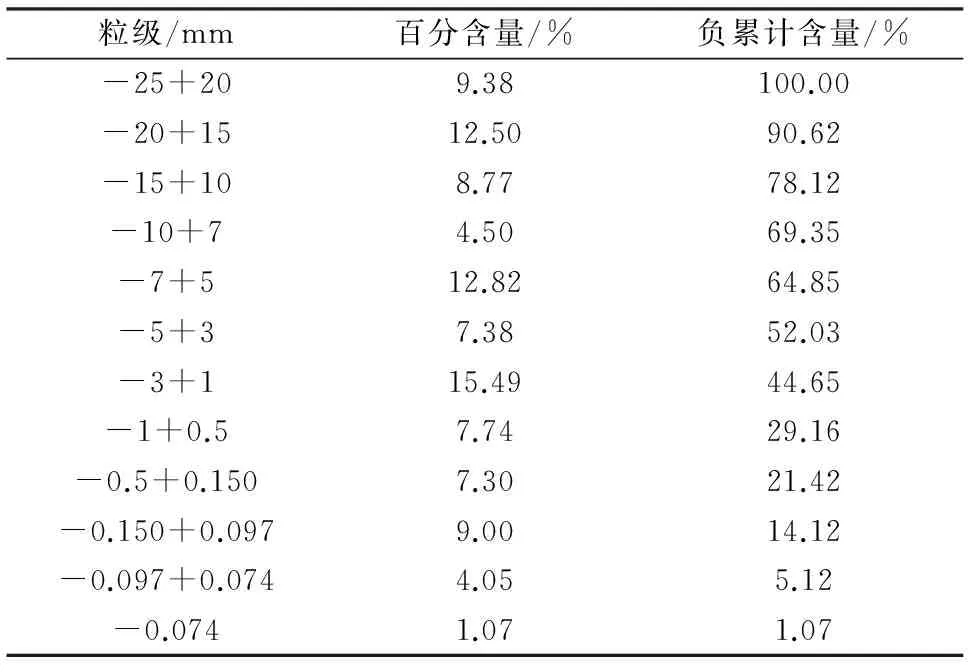

经试验分析得出,细矿的物料粒度≤25 mm,磁性铁含量为7.2%~8%,矿石的磨蚀性指数为0.204 6 g,邦德功指数为15.10 kWh/t;对原料进行筛分,其结果见表1。

由表1可知,物料细粉比较多,-0.150 mm粒级含量为14.12%;+10 mm粗粒部分占30.65%;原料中3~1 mm比例较高占15.49%。

表1 原料粒度组成分析结果

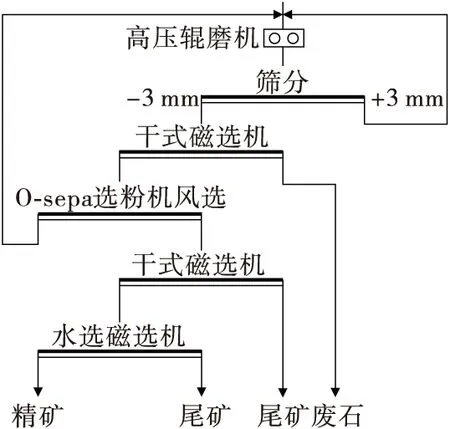

3 选厂改进后高压辊终粉磨系统工艺

选矿厂采用的高压辊磨系统工艺流程的新进物料与系统循环物料混合后由皮带将其带进高压辊磨喂料仓,物料经高压辊磨辊压后再由皮带带到筛分系统,经筛网为3 mm的振动筛筛分,筛上物料与新进料混合后返回高压辊磨称重仓,筛下物料进入干式磁选机抛尾,抛尾后的粗精矿物料进入O-sepa选粉机进行选粉分级,-0.150 mm粒级的细粉被选走由收尘器收集,0.150~3 mm粒级物料随振动筛筛上物料一起随新进料混合后返回高压辊磨进行2次辊压;-0.150 mm粒级细粉经收尘器收集后进入搅拌桶调浆,调浆后进入水选磁选机精选,精选矿石铁品位达到66%以上。系统选用CDG180-100型高压辊磨机,其具体设计参数及配置为:辊子直径为 1 800 mm,辊子宽度为1 000 mm,设计喂料量为280 t/h,产品粒度为-0.150 mm,主电机功率为2× 1 000 kW,主油缸直径为550 mm,系统压力为7~10 MPa,辊面结构为柱钉辊面(保证寿命大于 15 000 h)。CDG180-100型高压辊磨机终粉磨系统工艺配置见图2。

图2 改进后高压辊磨机终粉磨系统工艺流程

4 工业生产及工业试验

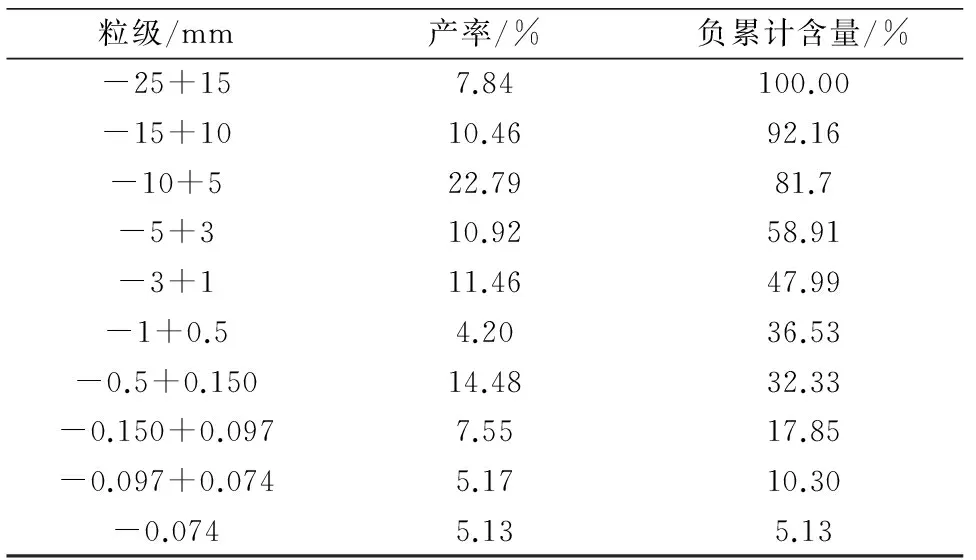

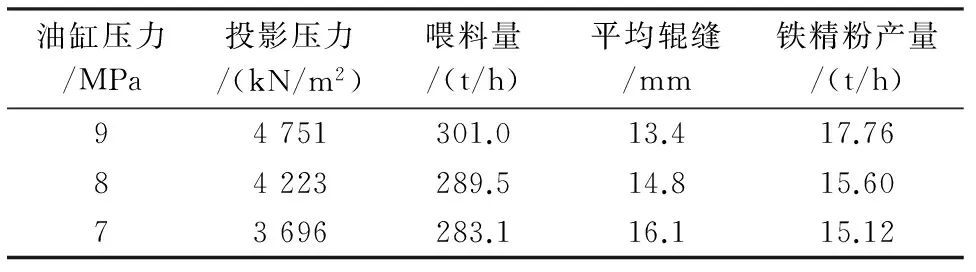

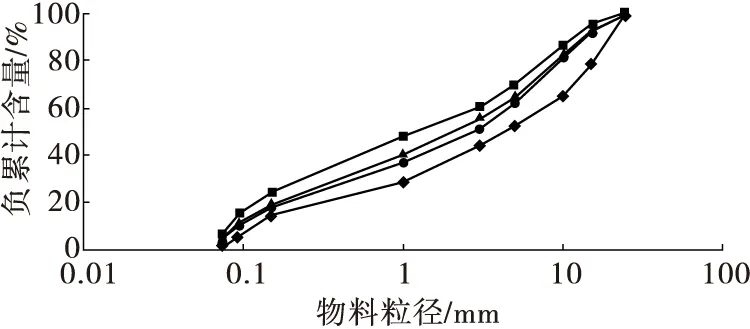

2014年7月选矿厂高压辊磨机终粉磨系统安装调试完毕后,进行了高压辊磨在不同压力下高压辊磨出料的粒级及系统产量的工业试验,试验结果见表2~表5原料及各种压力下粉磨后产品粒度分布对数曲线见图3。

表2 工业试验高压辊磨液压系统压力为9 MPa时出料系统的粒级分析结果

表3 工业试验高压辊磨液压系统压力为8 MPa时出料系统的粒级分析结果

表4 工业试验高压辊磨液压系统压力为7 MPa时出料系统的粒级分析结果

表5 工业试验高压辊磨系统产量

由表2~表5及图3可知,高压辊磨出料中液压系统压力在9 MPa时,-3 mm粒级细粉含量最多,达到了56.15%;随着系统压力下降到8 MPa,-3 mm 粒级细粉含量下降明显,下降至50.93%,但压力继续下降到7 MPa时,-3 mm粒级细粉含量下降速度趋缓;同时在压力由 9 MPa下降至 8 MPa的过程中,-0.150 mm粒级细粉含量下降明显,含量由24.37%下降至19.42%,铁精粉产量由17.76 t/h下降至15.6 t/h;从系统产量来看,液压系统压力为7 MPa时,喂料量为283.1 t/h,满足设计喂料量,而液压系统压力在9 MPa时,喂料量为301 t/h,超产10.75个百分点,而9 MPa在高压辊磨机的设计压力范围内,因此从经济效益方面考虑,选定9 MPa为高压辊磨机的工作压力。

图3 原料和各种压力下粉磨后的产品粒度组成

■—9 MPa压力对应成品粒度分布;▲—7 MPa压力对应成品粒度分布;●—8 MPa压力对应成品粒度分布;◆—原料粒度分布

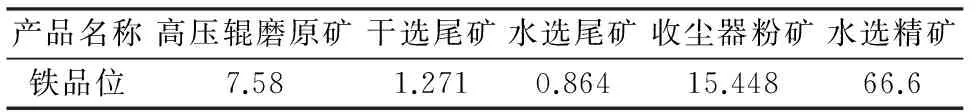

以上工业试验完成后,即选定工作压力为9 MPa作为固定生产操作压力进行生产,着重考察高压辊磨机的设备稳定性、辊面耐磨性及整个选矿系统的选矿效率和全铁平衡分析。在考核期间内,高压辊磨机传动系统配备的过载保护装置有效启动保护1次,经分析是由于辊压机原料露天堆场装载机操作不规范,将堆场边少量大块矿石(粒径达200 mm)装入喂料皮带,导致高压辊磨卡阻,电流升高,过载保护装置启动成功,有效地保护主电机和减速机的安全,经排除辊缝间大块物料、将过载保护装置复位后故障排除。考核期内选择系统运行相对稳定的时段对高压辊磨机原矿、干选尾矿、水选尾矿、收尘器粉矿、水选精矿进行了铁含量化验,其化验结果见表6。

由表6可知,精矿品位达到66.6%,符合系统设计要求。

表6 矿样铁品位化验结果 %

产品名称高压辊磨原矿干选尾矿水选尾矿收尘器粉矿水选精矿铁品位7.581.2710.86415.44866.6

辊面运行3 000h后,柱钉约磨损2~3mm,运行6 000h后,磨损约3.5~5mm,辊面磨损趋缓,辊面无柱钉断裂、脱皮、柱钉掉落等现象,辊面使用状况良好,预计辊面寿命约为15 000~20 000h。从图4可以看出,磨辊辊面几乎没有磨损。

图4 柱钉磨辊磨损表面

5 结 语

甘肃某贫铁矿选矿厂使用高压辊磨机处理工艺替代了原球磨机处理工艺,CDG180-100型高压辊磨机自2014年3月投产后,处理0~25mm铁矿石实现终粉磨,至今已稳定运行近6 000h,矿石处理量达300~320t/h,高压辊磨出料中-0.150mm粒级细粉含量为23%~25%,系统铁精粉产量为17~ 20t/h,其矿石处理量超产10个百分点以上。通过数据统计和分析说明,高压辊磨机在贫铁矿终粉磨系统中具有一定的实践成果和推广意义。

[1] 葛新建.高压辊磨机在我国冶金矿山的应用现状[J].现代矿业,2009(9):24-28.

[2] 高 航,屈利刚,赵 超.高压辊磨机粉碎铁矿石的试验研究[J].东北大学学报,2002(1):49-52.

[3] 段旭琴,胡永平.选矿概论[M].北京:化学工业出版社,2013.

2015-02-16)

张 莉(1977—),女,高级工程师,技术市场部部长,610056 四川省成都市成华区成华大道新鸿路69号。