大倾角综采工作面“三机”防滑技术分析

毛汉林 胡超文

(1.重庆能源集团盐井一矿;2.山东科技大学矿业与安全工程学院)

大倾角综采工作面“三机”防滑技术分析

毛汉林1胡超文2

(1.重庆能源集团盐井一矿;2.山东科技大学矿业与安全工程学院)

随着我国煤矿开采强度的不断加大,特别是前些年不加节制的“掠夺式”开采,使赋存条件良好的煤层储量越来越少,赋存条件较为复杂煤层的开采越来越多,大倾角煤层开采的问题日益突出。大倾角煤层倾角大,侧向力大,工作面支架、输送机和采煤机的稳定性差,易于倾倒下滑。为此,提出工作面“三机”防滑措施,经过在盐井一矿首采工作面现场试验,获得了较好的防滑效果,适合推广应用。

大倾角煤层开采 液压支架 防滑

地下开采煤层,按其倾角分为近水平(0°~8°)、缓倾斜(8°~25°)、倾斜(25°~45°)和急倾斜(45°~90°)4类[1],而大倾角煤层迄今为止还没有确切的定义。根据冒落矸石滑动的自然安息角和一般液压支架最大适用角度,可以认为大倾角煤层主要是指倾角大于35°的煤层[2]。大倾角煤层都有“支架—围岩”系统不稳定的特点,由于倾角大,上覆岩层重力沿层面(切向)的分量大,沿垂直层面(法向)的分量小,顶底板岩层的滑移量增大,导致工作面支架受垂直载荷较小,受侧向力较大,稳定性变差,容易倾倒和下滑。工作面上的输送机和采煤机也遇到同样的问题,“三机”防滑已经成为制约大倾角煤层机械化发展的重大难题。

1 大倾角煤层开采岩层运动规律研究

1.1 大倾角工作面上覆岩层断裂形态

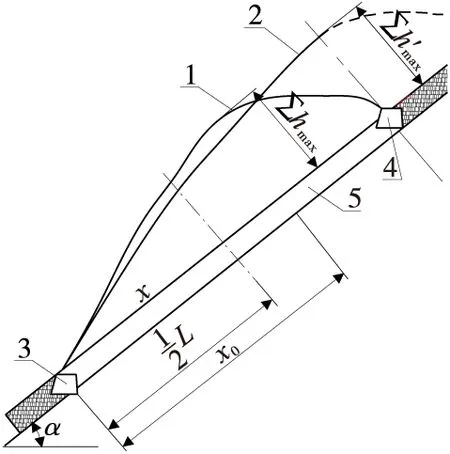

开采大倾角煤层时,由于煤层倾角大于冒落矸石的自然安息角,当工作面顶板垮落后,处于工作面中、上部区域内的冒落矸石滑落充填到工作面下部区域,给上覆岩层的进一步运动留出了空间,因此“三带”形成的层位较高。而工作面下部区域由于充填较为密实,顶板岩层并不能充分垮落,因此没有明显的“三带”或“三带”形成的层位相对较低且不充分[3],见图1所示。一般情况下,最大冒落点位置大于工作面长度的一半(图1中曲线1),当倾角增大,岩性较软时,最大冒落点位置接近或大于工作面长度,即沿倾斜方向的最大冒高位置会超出工作面的范围,出现在工作面轨道平巷之外(图1曲线2)。

图1 冒落带高度沿工作面倾斜方向的变化

1.2 大倾角工作面岩层的空间结构与应力场分布

工作面推进时,沿煤层走向方向,在工作面中上部区段,煤壁前的最大主应力和最大剪应力都较为集中,顶板呈现出张拉与压剪的破坏形式。在支架上方大倾角采场的顶板岩梁也明显地呈现出悬臂梁弯曲下沉的特征,如图2所示。

图2 宏观应力拱走向分析模型

沿煤层倾向方向,工作面上部区段大,矿山压力较大,而下部较小。沿倾斜方向最大主应力的两个峰值分别位于工作面回风平巷上部和运输平巷下部的煤岩中。最大剪应力峰值分别位于工作面两头顶板内、下端头底板内和工作面拐点附近的底板内。最大应力场呈现非对称特征,采场顶板岩层的位移也具有不对称的特征(见图3),与工作面下端头相比,上端头覆岩有较大的水平位移和垂直位移。工作面底板岩石也有较大的(向下山一侧)水平位移[4]。

1.3 大倾角工作面底板岩层运动形式

大倾角煤层底板岩层的破坏与底板岩层在开采后引起的应力重新分布有关。随着工作面的推进,底板岩层由应力集中状态转变为卸载状态,岩层内部的节理裂隙得到进一步扩展和贯通。另外地质构造、工作面采动影响以及爆破等,都会在底板岩层内部产生裂隙,有些构成了岩层破坏块体的滑移面,如图4所示。

图3 宏观应力拱倾向分析模型

图4 底板岩层破坏形式示意

2 大倾角煤层综采工作面现场试验

盐井一矿首采工作面为K14开采煤层,K14煤层赋存稳定,厚度变化小。上覆岩层依次为0.5 m的细砂岩,20.45 m的泥岩和11.44 m的石灰岩,直接底为5.5 m厚的深灰色黏土质泥岩,老底为13.2 m厚的灰色薄至中厚层状细砂岩,泥质胶结,水平层理。煤层平均倾角为37°,倾角最大处超过了40°。工作面煤层具体状况见表1。

表1 首采工作面K14煤层状况

由于开采煤层倾角较大,工作面推进过程中不仅要防止采煤机、输送机和液压支架的倾倒和下滑,还要防止窜矸对正常工作的影响。根据以往大倾角综采工作面的成功经验,结合该矿的实际地质条件和工作情况,提出以下措施。

2.1 液压支架防倒、防滑措施

(1)加强工作面端头1#~4#支架防滑,在1#~4#相邻支架的底座上安设一组拉紧液压缸锁紧支架,用于防倒防滑。

(2)拉架时支架不得降得过大,一般为100~150 mm。当顶板破碎时,应带压移架或少降快移。在降架和拉架过程中要高度注意本架与邻架的位置接触情况,严防背架。

(3)移架过程中支架发生倾倒时应停止移架,进行调架处理。

(4)支架掩护梁前端上方出现空顶现象时,必须用木料绞架接顶。

(5)出现支架底座下插情况时,采用单体支柱支撑支架顶梁提升支架,待支架提升一定程度及时在底座下垫入枕木。

(6)工作面出现倒架、压架情况时,可用单体支柱从上至下逐架处理。调架前,先用单体支柱对相邻支架进行加强支护,并用笆片、排材背紧架间活矸。后用单体支柱从倾向对本支架施力以保持平衡,再用走向单体支柱调架。

(7)在刮板输送机尾部加装防滑锚固措施,当支架下滑时,可使支架复位。

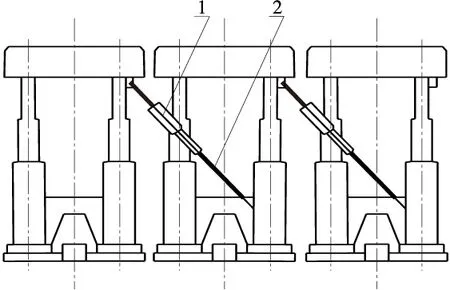

液压支架防倒措施见图5,防滑措施见图6。

图5 液压支架防倒示意

图6 液压支架防滑锚固装置

2.2 运输机防滑措施

(1)推移工作面运输机。严格按照由机头向机尾的顺序依次推移,弯曲长度不得低于20 m,推移运输机时,要随时观察顶板及煤壁情况,以确保安全。

(2)沿工作面倾斜方向,每隔10架设置一组防滑装置,采用伸缩液压缸结合圆环链条,将液压支架底座与刮板运输机“十字连接头”链接收紧,防滑链至少跨4个支架(如10#架底座拉7#架对应“十字连接头”,液压缸操作把手设置在10#架,每隔10架安设一组),以保证向上的角度,增大防滑力。

(3)在工作面支架与运输机不垂直时,及时调整支架,保证支架与运输机垂直,确保支架对运输机的向上分力,以此来减少工作面运输机的下滑力。

(4)保持工作面运输机机头始终与运输巷上帮煤壁对齐,处于硬底上,增加工作面运输机与底板的摩擦力,减少工作面运输机的下滑力。刮板输送机防滑措施见图7。

图7 刮板输送机防滑

2.3 采煤机防滑技术措施

(1)根据采煤机高度及下滑力,选取采煤机防滑链。防滑链的一端通过大鱼口与煤机机身连接,另一端垂在运输机槽内。采煤机下滑时推拉杆一端可戗住工作面运输机刮板槽,阻止其下滑。

(2)工作面倾角在35°以上时只采取推机割煤,空刀提机,工作面提机时,采取分段停机推移,每20~40节停机推移工作面运输机。

(3)采煤机停机时,在停机前把煤机下方几节支架护帮板收成垂直状态,让支架护帮板顶住煤机,防止煤机下滑。

2.4 防窜矸措施

端头支护除正常使用4.4 m的π型梁支护外,沿切顶线从支架边界到巷道帮打设密集支柱;切顶线上密集支柱的数量根据支架与外帮的距离而定,确保柱间距不大于300 mm,支柱间隙不能过矸石;在支柱的后方用1.2~2.0 m的木料背实,增加密集支柱挡矸的效果;放顶时,要坚持从一端向另一端进行,不得从中间开始回收单体液压支柱;严格控制两支架的间距,保证支架后部的空隙在正常范围内,对间距较大和有窜矸可能的要用背板或网堵死背严;在拉架过程中,要时刻注意支架后座有无窜矸,如有则施行分次拉架,亦可用背板或网封堵;每隔10架在相邻液压支架的掩护梁下安装柔性挡矸装置,形成一个密闭空间,可有效地阻挡从采空区垮落的矸石涌向工作面。

3 伪倾斜开采试验及分析

为了减小大倾角的影响,将工作面调成伪倾斜开采,经过5个月的现场工业试验,运输平巷超前于回风平巷8~10 m时,工作面工作情况最好。机组(三机)性能均稳定,各项技术指标达到了预期效果。

3.1 液压支架适应性分析

评估机构的设立条款,除符合《合伙企业法》《公司法》所规定的基本条件外,还应当符合法律、行政法规的特别要求。本条在梳理各专业领域评估机构的评估师人数要求后,对评估机构的设立条件作出了统一规定。

首采工作面共采用60架ZQY2800/09/23型液压支架,设3个测站,分别是下部(3#、10#、16#)、中部(21#、28#、34#、40#)和上部(46#、52#、58#)安装10台YHY60煤矿用压力连续监测记录仪,自动监测综采支架的工作阻力。液压支架主要技术参数如表2所示。

表2 液压支架主要技术参数

3.1.1 液压支架初撑力

各支架初撑力分布情况统计见表3。

表3 支架初撑力频率分布情况

由表3可以看出,工作面支架整体初撑力较高,对工作面顶板起到了有效支护,工作面没有出现端面顶煤破碎漏顶现象,也未出现支架明显下滑和倒架现象。

3.1.2 液压支架平均循环末阻力

各支架工作阻力分布情况统计见表4。

表4 支架工作阻力频率分布

由以上数据分析可以看出,支架工作阻力发挥比较好,且有一定的富裕系数。

3.2 采煤机和输送机防滑效果

采煤机上行空载,下行采煤效率较高,而且工作面调斜以后,机械振动明显减小;刮板输送机“十字链接”防滑效果良好,上行推溜减少了输送机的下滑,运输效果良好,向转载机输煤效果优良。

4 结 论

(1)通过调整工作面沿煤层伪倾角推进,减小了工作面的倾斜程度,为工作面的正常推进提供了条件。需要指出的是,伪斜工作面需要在实践中调整、试验,才能得出最佳方案。

(2)通过一系列的防滑措施,液压支架工作情况良好,工作面顶板控制达到了满意的效果。

(3)输送机和采煤机的防滑效果良好,满足了实际生产要求。

(4)试验期间,“三机”整体运行效果良好,为同类煤层开采提供了借鉴经验。

[1] 胡绍祥.矿山地质学[M].徐州:中国矿业大学出版社,2008.

[2] 关锡镔.大倾角煤层主要采煤方法[D].焦作:河南理工大学,2010.

[3] 伍永平.大倾角煤层开采“R-S-F”系统动力学控制基础研究[D].西安:西安科技大学,2003.

[4] 刘庆林,孟祥瑞,赵光明,等.大倾角综采工作面矿压显现规律研究[J].煤矿安全,2008(1):22-24.

Analysis of Anti-slipping Technology of the "Three Machines" Greater Tilt Angle Fully Mechanized Mining Face

Mao Hanlin1Hu Chaowen2

(1. Yanjing No.1 Coal Mine, Chongqing Energy Group; 2. Institute of Mining and Safety Engineering, Shandong University of Science and Technology)

With the increasing of the coal mining strength continuously in our country, especially the with out restraint "predatory" mode of production a few years ago, which makes the coal reserves with good occurrence conditions lesser and lesser, more and more coal seams with complex occurrence conditions are mined, so, the mining problem of greater tilt angle increasingly prominent. The dip angle of the coal seam is large, and its lateral fore is big, besides that, stability of the face support, conveyor and coal winning machine are poor, and easy to dump. Thus, the slippery measures of "three machines" are proposed, the field test results of the mechanized mining face of Yanjing No.1 coal mine show that, good anti-slipping effects is obtained, and the above measures,is suitable for promotion.

Greater tilt angle coal mining, Hydraulic support, Anti-slipping

2014-11-06)

毛汉林(1982—),男,生产技术部部长,助理工程师,401531 重庆市合川区盐井镇。