高瓦斯回采工作面卸压带瓦斯治理技术研究

李 云,冷 超,刘 垒

(山西潞安集团 余吾煤业公司,山西 长治 046103)

高瓦斯回采工作面卸压带瓦斯治理技术研究

李云,冷超,刘垒

(山西潞安集团 余吾煤业公司,山西 长治 046103)

[摘要]根据工作面煤体应力及瓦斯压力变化规律,卸压带内煤体瓦斯压力下降、透气性系数增大,是进行瓦斯抽放的最佳区域。根据卸压带瓦斯浓度的变化,结合残余瓦斯压力的变化趋势,确定卸压带的宽度。以余吾煤矿N1102工作面为例,采用主动测压法进行残余瓦斯压力测定,根据测定结果并结合钻孔瓦斯浓度,确定该工作面的卸压带宽度为22m,根据测量值进行了卸压带瓦斯排放钻孔的设计和施工,有效减小了回采工作面的瓦斯涌出量及回风流瓦斯浓度,降低了工作面瓦斯突出的危险性。

[关键词]卸压带;瓦斯治理;残余瓦斯压力;透气性系数

Methane Prevention of Pressure-released Zone in Mining Face with High-methane

[DOI]10.13532/j.cnki.cn11-3677/td.2015.05.021

[引用格式]李云,冷超,刘垒.高瓦斯回采工作面卸压带瓦斯治理技术研究[J].煤矿开采,2015,20(5):77-79,10.

回采工作面的瓦斯来源主要有煤壁瓦斯涌出、工作面落煤瓦斯涌出及采空区瓦斯涌出[1]。随着采煤技术的不断发展,机组割煤速度加快、采煤落块变小,瓦斯涌出量不断上升。最大程度预抽工作面备采煤体瓦斯可有效减少落煤瓦斯涌出量,是治理工作面瓦斯的关键。

工作面前方煤体受采动影响,应力发生重新分布,可将其分为卸压区、集中应力区和原岩应力区[1]。卸压区内煤体瓦斯压力下降,透气性系数增大,是进行瓦斯抽放最佳区域。林柏泉、周世宁应用弹塑性力学理论,探讨了煤巷卸压带对煤与瓦斯突出的作用机理[2]。宋振骐、谢广祥等人从工作面支撑压力方面对卸压区进行了研究[3-5]。李学臣、付江伟、廖志强等人结合工作面卸压带宽度对瓦斯抽放技术进行了研究[6-9]。卸压带宽度的确定对卸压区瓦斯抽采具有重要的意义。

1卸压带理论

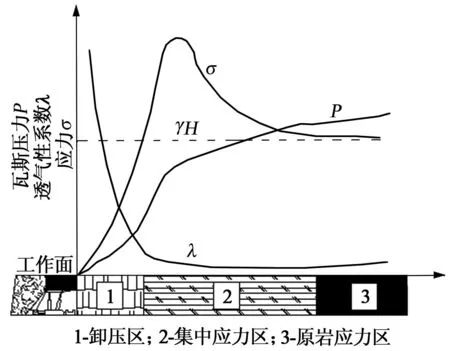

受煤层开采影响,工作面前方煤体应力发生重新分布。通常可将其分为3个区域:卸压区、集中应力区和原岩应力区。各区域内煤体的应力、瓦斯压力都呈现不同变化特征,如图1所示。

图1 工作面煤体应力及瓦斯压力变化规律

(1)卸压区该部分为工作面煤体自由面,最先发生变形,裂隙不断扩张,岩体强度显著下降,应力向回采方向煤体内部转移,故称之为卸压区。在卸压区中煤体透气性系数增大,瓦斯压力较低且梯度比较平缓。

(2)集中应力区随着煤壁不断变形,深部煤体承受压力增大,产生应力集中。该部分煤体密实度增大,透气性系数随之降低,瓦斯得不到释放,压力增大。

(3)原岩应力区该部分煤体离工作面较远,不受工作面采动影响,煤体仍处于原岩应力状态。该部分煤体内,瓦斯压力及透气性系数处于稳定状态。

卸压区煤体强度低,受集中应力区瓦斯压力作用大,容易发生煤与瓦斯突出。合理确定卸压带宽度,充分利用其透气性系数大的特点,进行瓦斯预抽是预防瓦斯突出及解决工作面瓦斯涌出的关键。

2卸压带宽度测量技术原理

根据卸压带理论,进入卸压带煤层瓦斯压力开始下降,透气性系数增加,瓦斯浓度和瓦斯涌出量逐步增大至最大值,随后经过一定时间抽采后会逐步下降,直到失去作用。因此,可将卸压带抽采分为始抽段、高浓度段和衰减段。通过卸压带瓦斯浓度的变化结合残余瓦斯压力的变化趋势,可以确定动态卸压带的宽度。

2.1 残余瓦斯压力测定原理

残余瓦斯压力的测定采用打孔注气驱替煤层瓦斯、平衡残余瓦斯压力的方法进行[10]。其主要原理是通过向煤体内注入N2或CO2等气体,使煤体周围的瓦斯可以被置换或驱替,煤体透气性系数增大,瓦斯浓度及抽采量随之增大,通过注气稳定后的压力值可以判定煤层残余瓦斯压力。

常用补偿气体CO2,N2和CH4与等温吸附有关的物理化学参数存在差别,使得煤对三者的吸附性能也存在差异。研究发现[11],煤对三者的吸附能力为CO2>CH4>N2,但在高瓦斯或者突出矿井中,向煤层中注入大量CO2会增加煤层的突出危险性,同时N2作为补偿气体测量误差较小,故本次试验选用注氮法[11-12]。

2.2 瓦斯浓度测定原理

随着回采工作面的推进,钻孔内瓦斯浓度会因其位置的变化呈现类似上述“三段”式的变化规律,可通过连续观测不同钻孔的浓度变化规律,结合不同应力区域透气性系数的变化确定卸压带宽度。瓦斯浓度通过钻孔预留观测孔使用光学瓦检仪测量。

3卸压带宽度测量方案

3.1 工作面概况

余吾煤矿位于山西沁水煤田东部中段,矿井主采3号煤层,煤层平均厚度6.17m,平均瓦斯含量8.51 m3/t,瓦斯压力0.42~1.48MPa,矿井瓦斯涌出量达307.4 m3/min,属于典型的高瓦斯矿井。

N1102工作面位于矿井北翼采区,埋深534m。回采初期采用双U型通风。2014年5月改为“单U+高抽巷”的瓦斯治理模式,工作面先后采取了顺层钻孔、裂隙钻孔、千米钻机钻孔、采空区埋管等瓦斯治理措施。

3.2 测量方案

N1102工作面顺层钻孔孔径94mm,孔深150m,间距2.0m,封孔长度14.0m,其孔深与封孔长度均满足试验要求,可作为试验钻孔。试验时,在距工作面60m范围内挑选可利用钻孔进行拆卸,完成注气试验。

采用注氮法测定煤层残余瓦斯压力。井下纯CO2和纯N2气源取气困难,而空气中N2约占80%,为此,利用井下压风系统作为气体来源。

采用φ15mm高压胶管与静压风管相连向测压孔中注气使煤层瓦斯压力快速达到平衡。为及时观测充入气体压力,应在孔口安装压力表。充气压力不宜过高,可根据压力的实际变化少量多次补充,待压力稳定后,停止注气进行稳压观测,对压力变化每分钟记录1次。

工作面正常回采时,沿工作面推进方向的第1个钻孔开始,每2.0m测定1个单孔浓度,每天观测1次,若钻孔内瓦斯浓度呈现类似“三段”变化时,可对其连续观测3次。然后根据测得浓度及各钻孔终孔距工作面水平距离,得出两者间的变化关系,确定卸压带的宽度。

4卸压带宽度确定

4.1 残余瓦斯压力考察

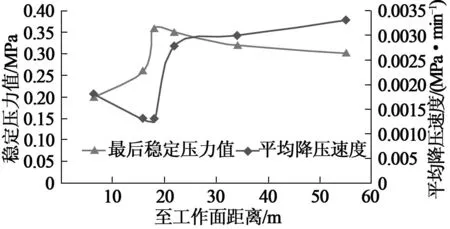

N1102工作面煤层原始瓦斯压力为0.9MPa,已预抽一年半时间,注氮压力选为0.6MPa,注氮时长定为1.5h。当压力达到平衡后,分别记录各钻孔注氮后25min内压力表读数变化情况。各钻孔最后稳定压力及平均降压速度的变化规律见图2。

图2 不同应力区域残余瓦斯压力变化规律

由图2可知,在距工作面煤壁18m以内测压孔稳定压力逐渐增大,平均降压速度相对平稳;在距工作面煤壁18~50m测压孔平均降压速度明显升高,稳定压力值增大;距工作面煤壁50m以外区域,测压孔平均降压速度增大,稳定压力值有所减小。从以上分析知,该工作面卸压区宽度在18~22m之间,应力集中区在22~45m之间,45m以后为原岩应力区。

4.2 瓦斯浓度考察

按照试验方案,在工作面胶带巷与回风巷对距离工作面50m范围内的钻孔进行了浓度观测,观测结果如图3、图4所示。

图3 胶带巷钻孔不同应力区域浓度变化规律

图4 回风巷钻孔不同应力区域浓度变化规律

由观测结果可知,距工作面22m范围内,钻孔瓦斯浓度逐步增大,平均浓度在60%左右,该区域内煤层瓦斯压力下降,透气性系数增大;在距工作面40m以外位置,顺层钻孔瓦斯浓度回到平稳数值。

4.3 卸压带宽度确定

通过对钻孔内煤体残余瓦斯压力和浓度观测,可以确定N1102工作面卸压带的宽度为22m,应力集中区在22~40m左右,40m以外为原岩应力区。

5卸压带瓦斯排放技术应用

为减小回采过程中工作面的瓦斯涌出量,N1102工作面回采前进行了卸压带瓦斯排放孔施工[6,13]。鉴于两条巷道内顺层钻孔的封孔长度为14m,瓦斯排放孔布置范围定为N1102工作面距胶带巷与回风巷断面各15m范围内,施工长度270m。

5.1 卸压带排放孔设计

根据卸压带测量结果,将排放孔深度设计为35m。不仅可以排放卸压区内瓦斯,还能使集中应力区的瓦斯压力得到释放,减小回采工作面瓦斯突出危险性。排放孔沿工作面长度方向布置,直径65mm,水平间距1.0m,上下排距0.5m,其平面布置图如图5所示。

图5 卸压带瓦斯排放孔平面布置

为有效释放卸压区内瓦斯,排放孔分上下两排施工,开孔高度分别为1.2m,1.7m,其中第1排钻孔为斜孔,与工作面走向成5°角,终孔位置位于煤层顶板,可有效排放顶煤内瓦斯;第2排钻孔为平行孔,与工作面走向成0°角,用以排放采高范围内煤体瓦斯,如图6所示。

图6 卸压带瓦斯排放孔剖面

工作面回采过程中,以22m为1个循环,每回采22m打设1次瓦斯排放孔。除此之外,为最大限度延长卸压区内顺层钻孔的预抽时间,两巷道内的顺层钻孔应在回采时再进行拆除。

5.2 卸压带瓦斯排放效果

试验期间,N1102工作面改为单“U”型通风,配风量3600m3/min。经过提前打设卸压带排放孔进行卸压瓦斯预先排放,回采期间工作面绝对瓦斯涌出量由54.02m3/min降至42.32m3/min,降低幅度21%;回风流瓦斯浓度由0.68%降低至0.46%,降低幅度32%。卸压带瓦斯预排放技术有效降低了工作面回采期间的瓦斯涌出量,保证了工作面的安全高效生产。

6结论

工作面卸压带宽度的确定对工作面前方煤体卸压瓦斯的排放及防突具有重要的指导意义。

(1)结合工作面前方煤层压力的变化规律,分析了不同区域内瓦斯压力及透气性系数的变化规律,为卸压带宽度测量提供理论依据。

(2)采用主动测压法对残余瓦斯压力以及钻孔瓦斯浓度进行测定,得出卸压区宽度为22m。

(3)在卸压带宽度测量的基础上,进行了工作面卸压带瓦斯排放孔设计,预先排放卸压带内瓦斯对减小回采期间工作面瓦斯涌出量及回风流瓦斯浓度起到了良好的效果。

(4)通过在工作面打设卸压带瓦斯排放孔,可以降低工作面瓦斯突出危险性,保证工作面安全高效生产。

[参考文献]

[1]俞启香,程远平.矿井瓦斯防治[M].徐州:中国矿业大学出版社,2012.

[2]林柏泉,周世宁,张仁贵.煤巷卸压带及其在煤与瓦斯突出危险性预测中的应用[J].中国矿业大学学报,1993,22(4): 44-52.

[3]宋振骐,卢国志,夏洪春.一种计算采场支承压力分布的新算法[J].山东科技大学学报(自然科学版),2006,25(1):1-4.

[4]谢广祥,王磊.工作面支承压力采厚效应解析[J].煤炭学报,2008,4(4):361-363.

[5]李树刚,林海飞,成连华.综放开采支承压力与卸压瓦斯运移关系研究[J].岩石力学与工程学报,2004,23(19):3288-3291.

[6]李学臣.卸压带抽放煤层瓦斯技术在回采工作面的应用[J].煤矿安全,2012,39(1):4-7.

[7]付江伟,蒋玉玺.单一低透气性煤层卸压带瓦斯抽采技术[J].煤矿安全,2011,42(6):26-29.

[8]付江伟,傅雪海,蒋玉玺.单一低透气性煤层卸压带瓦斯抽采的基础研究[J].矿业安全与环保,2012,39(1):4-7.

[9]廖志强,陈东春,刘鑫.采煤工作面卸压带宽度确定及分析[J].能源技术与管理,2012(3):18-22.

[10]吴世跃,郭勇义.注气开采煤层气增产机制的研究[J].煤炭学报,2001,26( 2):199-203.

[11]张兵兵,杨胜强,鹿存荣,等.主动测压法测定煤层瓦斯压力中补偿气体的选择[J].煤炭科学技术,2011,39(10):62-64.

[12]杨宏民,张铁岗,王兆丰,等.煤层注氮驱替甲烷促排瓦斯的试验研究[J].煤炭学报,2010,35(5):792-796.

[13]杨宏民,张书金,王兆丰.注气配合超前排放孔局部防突措施[J].煤矿安全,2011,42(3):34-36.

[责任编辑:施红霞]

[作者简介]李云(1986-),男,山西长治人,助理工程师,硕士,现主要从事矿井通风与瓦斯防治方面的工作。

[收稿日期]2015-01-20

[中图分类号]TD712.6

[文献标识码]B

[文章编号]1006-6225(2015)05-0077-03