工业废渣制备硅灰石的工艺研究

张延大,张续坤(.大连环球矿产股份有限公司,辽宁 大连 60;.沈阳城市建设学院,辽宁 沈阳 067)

工业废渣制备硅灰石的工艺研究

张延大1,张续坤2

(1.大连环球矿产股份有限公司,辽宁 大连 116110;2.沈阳城市建设学院,辽宁 沈阳 110167)

【摘 要】资源化利用工业固体废弃物金属镁还原渣,将其磁选除铁后,配合其他矿物助剂以满足硅灰石的成分要求,物料采用三相交流电熔法熔融,以熔融晶化工艺制备高长径比硅灰石。工艺余热进行回收,可用于矿物原料的烘干和预热。析晶后的硅灰石晶体采用圆盘式气流粉碎机加工,获得长径比20∶1,粒度1250目的针状粉。

【关键词】工业废渣;镁渣;熔融晶化;硅灰石

镁及其合金材料被誉为21世纪的绿色工程材料,我国现已成为世界产镁大国,仅2010年全国镁产量就达到63.38万t,约占世界总产量的80%以上。皮江法是生产金属镁的主要方法,每生产1.0t金属镁,大约产出6.5~7.0t金属镁冶炼还原渣(以下简称镁渣),全国每年产生的镁渣约300~350万t。镁渣自然冷却后会粉化,有一定的流动性,易污染大气环境,造成人类呼吸道疾病。国内金属镁的生产厂家一般把镁渣视为废弃物随意堆积或掩埋到土壤里,造成土壤板结,危害农作物的正常生长[1]。加大镁渣应用研究既是保护环境的迫切需求,也是国家可持续发展的战略要求。

硅灰石产品可分为高长径比硅灰石和磨细硅灰石两大类。前者属于高档产品,主要是利用其物理机械性能,广泛用于塑料、橡胶、石棉代用品、油漆、涂料等行业[2]。未来这些行业对各种填料的需求量将突破2000万t,而对硅灰石针状粉等优质填料的需求更为迫切。矿产资源是有限、不可再生的,有必要寻找新的工艺模式作为硅灰石资源的后续补充。

1 工艺设计

硅酸盐熔体具有电导性,因此可以应用电熔技术完成原料的熔融。电炉熔炼法工艺简单,无三废产生,电炉烟气经净化除尘可以回收利用,新式电熔装备必须满足环保的要求。相较于传统的敞口冶炼方式,新式电熔装备应采取密闭式生产,实现生产过程的高度自动化,形成一套合理的热工制度,最终向大容量、低单耗、高品级产业方向发展。

根据热力学平衡观点,相变过程的推动力是相变过程前后自由能的差值,均匀单相并处于稳定条件下的熔体,一旦进入过冷却状态,系统就具有结晶的趋向。晶核形成是析晶第一步,稳定晶核形成后,母相中的质点按照晶体格子构造不断堆积到晶核上去,使晶体得以生长。晶体生长形态不仅取决于晶体内部对称性和晶体的热力学性质,而且还与晶体生长机制和生长动力学规律等因素相联系[3]。熔体系统中组成越简单,当熔体冷却到液相线温度时,化合物各组成部分相互碰撞排列成一定晶格的几率越大,这种熔体也越容易析晶。网络外体氧化物如CaO、K2O等可促使熔体析晶能力增加。

2 原料

2.1镁渣

我国采用硅热还原法炼镁工艺大致如下:将原料白云石(MgCO3·CaCO3)在回转窑中以1150~1250℃煅烧,然后经研磨成粉与硅铁粉和萤石粉混合、制球,送入耐热钢还原罐中,在还原炉中以1190~1210℃与1.33~10.0Pa的真空条件还原制取粗镁,最后经过熔剂提炼、铸锭及表面处理,得到金属镁锭,剩余的残渣即为镁渣。主要的反应方程式如下:

从反应方程式(1)和(2)中可以看出,镁渣的主要矿物成分为硅酸二钙,其质量占到镁渣总质量的78%~84%。由于各镁厂生产条件及工艺差别,镁渣的成分并不是固定的,各种成分质量含量在一定范围内波动:氧化钙为40%~60%;氧化硅为20%~40%;氧化铝为2%~5%:氧化镁为6%~10%。

因制镁工艺中以硅铁为还原剂,所以镁渣中含有一定量的铁氧化物。对原料镁渣首先采用物理磁选除铁,利用电磁系统中的励磁线圈产生强大的定向磁场,磁场强度880~1440kA/m,磁选出的铁粉铁元素质量含量达50%~55%,可以重新利用;磁选后镁渣的Fe2O3含量显著降低,达到2%以下,提高了原料纯净度。

2.2石英等硅质原料

因镁渣中氧化钙含量较高,若形成硅灰石晶相需添加二氧化硅成分。石英岩、砂岩等是含SiO2成分的天然矿物,SiO2是重要的形成体氧化物,以硅氧四面体为结构单元形成不规则的三维连续网络构成物相的骨架。

2.3石灰岩

石灰岩矿物国内储量大,开采成本低,优等品位矿石多,在各行业普遍应用。以石灰岩作为硅灰石的合成原料来获取CaO成分经济可行。氧化钙是网络外体氧化物,主要作用是与游离的二氧化硅结合形成CaSiO3并起到稳定剂的作用,当氧化钙进入熔体时,Si4+能把CaO离子键上的氧原子吸收到自己周围,从而使Si-O键的键强、键长、键角发生改变,最终使桥氧断裂。引入氧化钙的原料有方解石、石灰石、白垩等。

2.4助熔剂

助熔剂能促进熔制过程加速,具有降低熔体粘度及表面张力,与硅酸盐形成低共熔物,加速熔融、澄清、均化的作用,常用矿物有萤石、硼砂、纯碱等。微量外加剂或杂质会促进晶体的生长,因为外加剂在晶体表面上引起的不规则性犹如晶核的作用,杂质还会增加界面处的流动度,使晶格更快地定向。

3 工艺流程

3.1配料

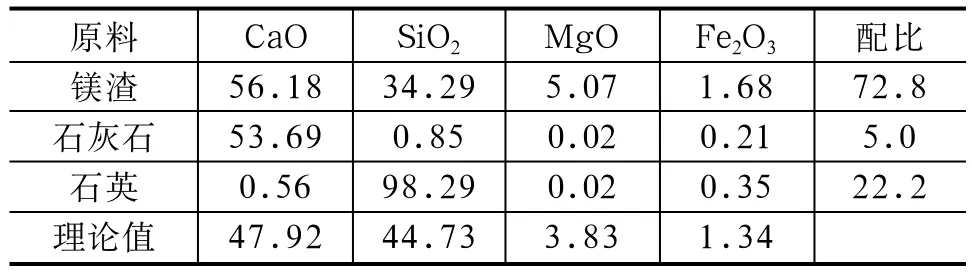

根据硅灰石的成分要求,按照CaO/SiO2摩尔比为1进行原料用量计算,取磁选除铁后的镁渣与石灰石、石英等各种原料混合为成分均匀的物料。原料的成分和配比见下表。

原料配比与产品理论成分(%)

3.2熔融

采用三相交流电熔法生产工艺,依靠电极的埋弧电热和物料的电阻电热来熔炼物料。因硅灰石的熔点为1544℃,相对于石英、氧化钙较低,易于熔融。炉温控制在1550~1650℃,含Al2O3较高的刚玉相、莫来石相因熔点较高,未能熔融,并且密度高于硅灰石熔体,而沉淀到熔池底部,进而与硅灰石熔体分离出来。操作过程为无渣埋弧操作,具体步骤:电熔前,首先在炉内铺底料,调整电极位置,起弧;起弧后电流稳定即可向电极附近填加混合物料,其中一部分物料由电弧直接熔化,在电极下端形成熔池,一部分物料落入熔池熔化,随着物料的投入和熔化,熔池面逐渐上升。熔池面上涨到炉壳上口表面,熔融过程结束,停止供电。在熔融过程中,要随熔池面上涨而不断提升电极。通过优化电系统设计,实现电极的自动控制、减少电能损失是节能的直接途径。

3.3稳步析晶

根据CaO-SiO2相图,CaO-SiO2二元系统共生成四个化合物:硅灰石(CaO·SiO2)和硅酸二钙(2CaO· SiO2)是一致熔融化合物,是稳定化合物,在低共熔点之间的温度最终析晶产物为该化合物晶相。硅钙石(3CaO·2SiO2)和硅酸三钙(3CaO·SiO2)为不一致熔融化合物,加热这种化合物到某一温度便发生分解,分解产物是一种液相和一种晶相。在镁渣成分基础上按硅灰石成分要求进行配料,原料熔融后将易于析出硅灰石晶体。

CaO富集是硅灰石析晶的主要原因,析晶活化能与CaO含量成正比,CaO提高活化能的作用在于它是网络外体氧化物,可以提供游离氧,而钙离子又是断键积聚者,这对基体的析晶有一定的促进作用。析晶在1000~1200℃的温度范围内产生,其中硅灰石晶体在1050℃时生长速度最快,可以达到40μm/min的水平。控制温度以5~15℃/min的速度降低,在1050℃下保温晶化2h,在降温、保温过程中进行余热回收,用于原料的预热。

3.4晶体气流粉碎

将结晶后的晶体周边进行切削,杂质较高的晶体被选出,剩余较纯净的硅灰石晶体,经鄂式破碎机粗碎后进入圆盘式气流粉碎机。圆盘式气流粉碎机对硅灰石的超细粉碎比介质搅拌磨具有更好的选择性,能够保证硅灰石完整的晶体形态,是制备高长径比针状硅灰石粉有效的超细粉碎设备。在试验范围内,采用气流粉碎机获得高长径比硅灰石产品的适宜条件为给料压力0.8MPa、粉碎压力0.5MPa、给料速度30kg/h,粉碎后产品粒度可达1250目。

3.5工艺余热回收

电熔工艺余热回收是电熔系统节能的突破点。电熔熔体出炉温度在1500℃以上,壁面平均温度在600℃以上,电熔原料有效吸热都转化到生产结束后的熔体内,总计约占电熔生产总能耗的30%。对电熔熔体所含有效热能进行回收,可用于矿料预热或原材料的烘干。

4 产品性能及应用

4.1理化性能

按建材行业标准JC/T535-2007《硅灰石》检测化学成分,其成品化学成分(%)为:CaSiO395.60、SiO249.42、CaO46.18、Fe2O30.35、LOI0.2、C/S1.0。

白度采用国家标准GB/T5950-2008《建筑材料与非金属矿产品白度测量方法》检测,白度值为93%。根据检测结果判定为硅灰石一级品。

4.2晶相分析

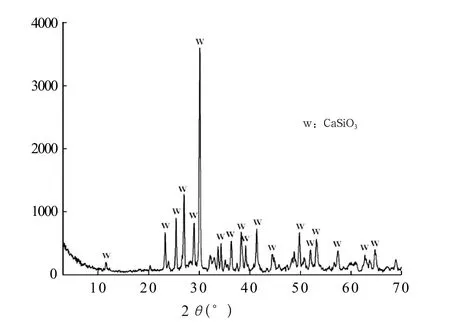

利用DMAX-RB型X-射线衍射仪(XRD)分析生成物的物相,Cu靶(λ=1.5406A),工作电压=40kV,工作电流=150mA。XRD图片见图1,证明为硅灰石晶相。分析表明:铝镁氧化物的存在不影响硅灰石的形成,硅灰石在形成过程中允许有少量的黄长石、透辉石与硅灰石相容作为硅灰石的新相(亚稳相),而不影响硅灰石的结构及稳定性,少量铝镁介入后能降低硅灰石的结晶温度。

4.3电镜检测长径比

使用显微电镜观察晶体的显微结构,电镜图片见图2。显微电镜的总放大倍率选用700倍,分辨率为0.3μm,焦深0.7μm,工作距离0.24mm。目前国内外仍然没有统一的标准来测定硅灰石针状粉的平均长径比,现按照下述方法进行检测。将显微镜的图像通过图像采集卡传输到计算机中,以颗粒分析软件对图像进行处理与分析,经显示器和打印机输出分析结果。经检测测定硅灰石长径比为20∶1,高于行业标准对针状粉8∶1的要求。

图1 硅灰石晶相

图2 硅灰石电镜图片

5 结论

为解决硅灰石矿产资源的不可再生问题,以工业固废镁渣为主要原料,经除铁处理后与其他矿物助剂混合配料,使镁渣得到资源化利用。镁渣环境污染问题解决的同时,为矿产资源的可持续利用开辟出一条新的途径。

生产工艺采用电熔法熔融物料,熔体逐步冷却析晶,余热回收,用于矿物原料的烘干和预热。析晶得到的硅灰石晶体采用圆盘式气流粉碎机加工,获得长径比20∶1,粒度1250目的针状粉。

【参考文献】

[1]田玉明,周少鹏,王凯悦,等.镁渣资源化研究进展[J].山西冶金, 2014,147(1):1-4.

[2]庞功周,王泽红.不同粉碎方式对硅灰石长径比影响的研究[J].中国非金属矿工业导刊,2014(1):20-23.

[3]仲维卓,华素坤.晶体生长形态学[M].北京:科学出版社,1999: 260-420.

Research Process of Preparation Wollastonite by Industrial Waste

ZHANG Yan-da1, ZHANG Xu-kun2

(1. Dalian Huanqiu Minerals Co., Ltd., Dalian 116110, China; 2. Shenyang Urban Construction University, Shenyang 110167, China)

Abstract:Reduced slag in the production of metallic magnesium was a sort of industrial waste which could be utilized as resources. After magnetic separation on iron removal, magnesium slag is mixed with other mineral additives to satisfy the requirement of wollastonite component. Materials is melted by three-phase AC electrofusion to preparate wollastonite by melting-crystallization method. Waste heat recovery can be applied to dry and preheat mineral materials. Wollastonite crystal is ground by disk air jet mill to get needle-shaped powder with higher aspect ratio at 20:1 and grain size 1 250 mesh.

Key words:industrial waste; magnesium slag; melting-crystallization; wollastonite

【收稿日期】2015-07-17

【中图分类号】TQ177

【文献标识码】A

【文章编号】1007-9386(2015)06-0020-03