基于Extendsim的多产品(s,S)库存系统仿真及优化研究

杨文霞,唐方慧,罗 耀

(兰州交通大学 交通运输学院,甘肃 兰州730070)

库存成本是企业物流系统的核心成本。采用科学的库存策略,维持合理的库存量,可有效控制库存成本,减少企业的运作成本。目前,对于库存系统的研究主要分为数学模型分析和计算机仿真两大类,本文采用Extendsim软件对库存系统进行建模仿真。

Extendsim软件被应用到众多领域,从国外引入中国后,在物流仿真方面,被广泛使用。它具有逻辑性强、模块化、规模可视性、可重复使用、易操作及可扩展性等独特功能与特点,Extendsim的仿真环境为建模者提供了多种建模工具,通过这些工具可以高效建立精准、可信、有效的模型。本文通过对多产品库存系统的仿真来研究多产品库存策略决策变量的取值。

1 系统描述

本文主要讨论多产品库存系统总运作成本的情况,以实现库存系统总成本最小为目标,寻求库存策略的最优值。系统可以描述为:某公司经营A,B,C3种产品,A产品的需求服从均值为0.1的指数分布,B服从泊松(1,9),C服从泊松(2,3)。3种产品需求量D的密度函数为

公司的库存策略为(s,S),其中s和S为决策变量,s为安全库存点,S为最大库存量。库存检查员每天定期检查3种产品的库存,并按各自的(s,S)策略订货,假设3种产品的初始库存都为60。对于A产品(s,S)=(20,40),B产品(s,S)=(15,35),C产品(s,S)=(15,35)。如果I(t)<s,则需要订货,否则不订货,订货量Z为

I(t)为单位理论库存量,其值可以为负数(表示缺货量)。定义I1(t)为t时刻的实际现有库存量,I2(t)为缺货库存量,则有

A,B,C3种产品的交货延迟分别服从0.5~1.0,0.4~0.8,0.8~1.7的均匀分布。

该公司平均每天的总运作成本包括A,B,C3种产品,平均每天的储存成本为C1、订货成本为C2、缺货成本为C3。仿真的目的是为了获得一个库存策略最佳的(s,S),使得平均每天总运作成本C=C1+C2+C3的值最小。假设仿真长度为120天,其中平均每天的总运作成本包括:

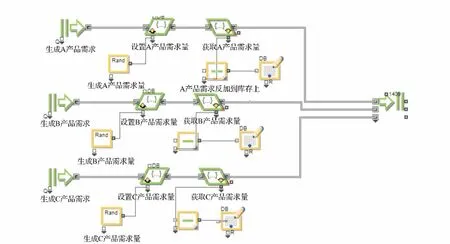

1)A,B,C3种产品的平均每天储存成本为C1,设每类货物每件平均每天的储存费用为mi,则

为简化模型,取mi=1,i=1,2,3,表示A,B,C3种产品,T=120天。

2)A,B,C3种产品平均每天订货成本为C2,订货成本包括订货固定成本和可变成本的和,则

式中:Ki=32,i=1,2,3;Li为单位可变订货成本,Li=3,i=1,2,3。

3)A,B,C3种产品平均每天的缺货成本为C3,设每类货物每件平均每天的缺货费用为si,则

式中:si=5,i=1,2,3。

2 构建仿真模型

本文利用Extendsim软件构建由数据存储、顾客需求处理、查库与订货处理及数据计算4部分构成的库存系统仿真模型。

2.1 数据存储

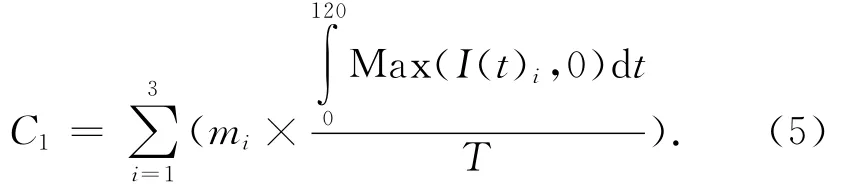

首先在Database菜单栏下建立Inventory数据库,并在数据库中建立A,B,C产品的参数信息表及输出结果表。表中存放基本的产品输入参数及订货费用、各库存量等输出参数,如图1所示。

图1 Inventory数据库中各参数及输出

2.2 顾客需求处理

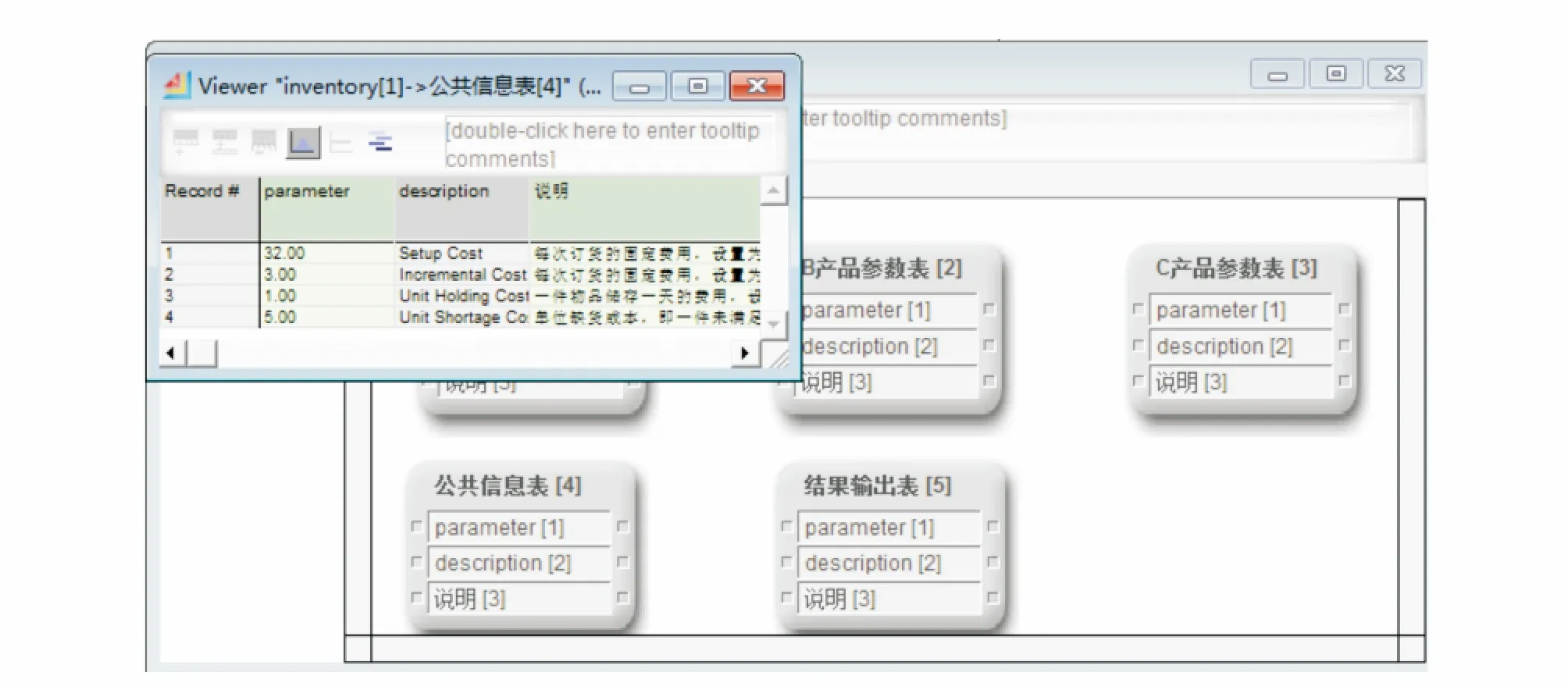

数据库建立后,根据A,B,C3种产品的需求分布时间间隔,利用Create模块生成不同的顾客需求实体,然后通过Set模块设置各自的需求量属性,最后将顾客需求量取负写入数据库中,更新库存,具体建模如图2所示。

2.3 查库与订货处理

为了定时查询库存状况,采用Create模块每天生成一个库存检查员,利用Select Item Out、Equation、Simulaton Variable等模块判断各产品是否需要订货,判断的逻辑是检查当前的库存是否小于安全库存点,如果小于则从Select Item Out上端发出进货命令,通过Equation模块计算订货量,经过一个订货提前期,然后将订货量更新到库存中。如果不需要订货,则从下端口输出,离开系统。最后计算订货成本并将其更新到数据库中,具体建模如图3所示。

2.4 数据初始化和数据计算

数据初始化模块的功能是每一次运行前将数据恢复到初始设置状态,数据计算区的重要功能是计算和输出各项性能指标,该模型主要计算的性能指标是平均每天库存运作总成本的均值及置信区间。设置仿真的运行次数为10次,然后利用多个Mean &Variance模块计算平均每天的库存成本、订货成本及缺货成本的均值及置信区间,建模如图4所示。

图2 顾客需求处理建模

图3 查库与订货处理建模

图4 数据初始化及数据计算建模

仿真模型构建完毕后,再对模型进行优化。

3 模型优化

在模型构建完成的基础上,还需要寻求一个(s,S)策略的最优解,从而达到成本最小目的,本文采用Extendsim软件的内置优化器Optimizer模块进行模型优化,以总运作成本最小为目标,构建约束条件,采用遗传算法进行计算寻优。假设每个s都在1~99之间取值(步长为1),S在2~100之间取值(步长为1),s和S必须是整数,且s<S。

将相关变量克隆到Optimizer模块,具体变量、目标函数及约束条件的设置如图5所示。

图5 optimizer模块设置

点击New Run按钮,寻优18min,搜索覆盖率达到96.2%,得到最优解,最优解及过程寻优曲线如图6所示。

从寻优出的数据可知,对于A产品(s,S)=(53,56),B产品(s,S)=(7,18),C产品(s,S)=(21,36),采用这种库存策略时,总运作成本最小,其对应的最小值为199.94。

图6 输出结果及过程寻优曲线

4 结束语

利用Extendsim对(s,S)库存系统进行仿真,克服了数学模型中抽象、难懂的弊端,更加形象具体地对系统进行了描述,建模可视化强,而且内置的优化器能够快速、准确地寻求到最佳值,降低了企业的库存成本,提高了市场竞争力。

[1] 秦天宝,王岩峰.面向应用的仿真建模与分析:使用Extendsim[M].北京:清华大学出版社,2011.

[2] 姜昌华,胡幼华.基于遗传算法的随机(s,S)库存系统仿真优化[J].华东师范大学学报:自然科学版,2006(3):71-76.

[3] 赵斌,石伟.库存系统仿真技术及应用[J].物流技术,2003(10):30-33.

[4] Jerry Banks.Discreate-event System Simulation,Ne,Jersey:Prentice-Hall,Inc.1984.

[5] 朱丹丹,孙俊清,李慧娴.复杂供应链多级库存系统的控制与协调仿真优化[J].天津理工大学学报,2014,3(30):9-14.

[6] 高凯.基于Extendsim的多级库存系统仿真[J].物流技术,2010,3(32):47-50.

[7] 曾强,潘启东,沈玲.(t,s,S)库存系统的计算机优化仿真[J].物流技术,2007,3(10):123-127.

[8] 程文,孔娟,孙冰.基于模糊FTA法的乳制品冷链物流系统安全性评价[J].交通科技与经济,2015,17(4):47-51.

[9] Daniel J S R,Rajendran C.A simulation-based geneticalgorithm for inventory optimization in derail supply chain[J].International Transactions in Operational Research,2005(12):101-127.

[10]Seliaman M E,Ahamad A R.Optimizing inventory decisions in a multi-stage supply chain under stochastic demands[J].Applied Mathematics and Computations,2008,206(15):538-542.

[11]张静芳,傅忠宁,杨向飞.基于SPSS软件预测的企业库存控制方案设计[J].交通科技与经济,2014,16(6):33-36.