镁合金板带的应用与生产

供稿|韩晨,孙付涛/ HAN Chen, SUN Fu-tao

镁合金板带的应用与生产

Application and Production of Magnesium Alloy Sheet and Strip

供稿|韩晨,孙付涛/ HAN Chen, SUN Fu-tao

作者单位:洛阳有色金属加工设计研究院,河南 洛阳 471039

内容导读

镁合金板带材目前成为国内外科研机构和生产企业研制、开发和工业化生产的热点。文章对镁合金板带力学性能、产品规格及合金品种、市场应用领域和应用特点、生产工艺技术、加工企业及装备进行了描述和总结。同时,结合镁合金板带生产工艺技术和市场推广应用难点的分析,重点对目前国内外卷式法、连续化、低成本生产的新技术、新工艺、新设备进行了总结和分析。

镁合金板带具有密度小、比强度和比刚度高、导电和导热性能好、无磁性、屏蔽性好和无毒的特点,同时也具有易于回收、可再生利用和环境友好等优异性能,因而在国防军工、航空航天、交通工具、机械电子及3C电子产品等领域具有广阔的应用前景[1-2]。

随着生产技术与加工设备的快速发展,以及市场需求量的提高,目前国内镁合金板带材的生产能力和实际产量相比以前都有了很大的提高。10年前,国内惟一的镁合金板带材生产企业只有洛铜集团一家,其生产线产能仅有360 t/a,实际产能约20 t/a。而到2014年底,国内镁合金板带专业化、规模化生产企业已超过了10家,生产线总产能也超过了10000 t/a,实际产能已突破了1500 t/a。

但与常用的钢铁、铜、铝等金属板带材相比,镁合金板带在合金品种开发、生产工艺技术、市场化推广和应用等方面都存在较大的差距,还处于规模开发与市场应用的初级阶段。

镁合金板带规格与合金品种

镁合金板带的规格

镁合金的板带规格主要分为厚板、薄板、薄带、圆片等。镁合金厚板的范围为11~70 mm,薄板一般在0.2~10 mm。有的国家或企业将镁合金板材分为厚板、中板和薄板,厚板:22~70 mm;中板:6.0~22 mm;薄板:0.2~6.0 mm。

根据镁及镁合金板带的国家标准(GB/T 5154—2010),板材定义为厚度大于0.20 mm的轧制产品,带材定义为厚度不大于0.20 mm的轧制产品。

目前国内生产企业已能够工业化生产出厚度超过100 mm的镁合金板材,最大宽度超过2500 mm,长度达到了10000 mm,主要应用在国防军工、航空航天等领域。工业化生产最薄规格的镁及镁合金板带材厚度为0.2 mm,主要用于电子产品外壳和科研教学等领域。

镁合金板带材的尺寸规格发展趋势是宽幅、薄板卷。例如,在国家科技部新材料产业“十二五”发展规划及2013年有色金属行业高新技术产品目录中均将幅宽超过1500 mm的镁合金板带材做为重点研制开发和工业化生产的目标产品。

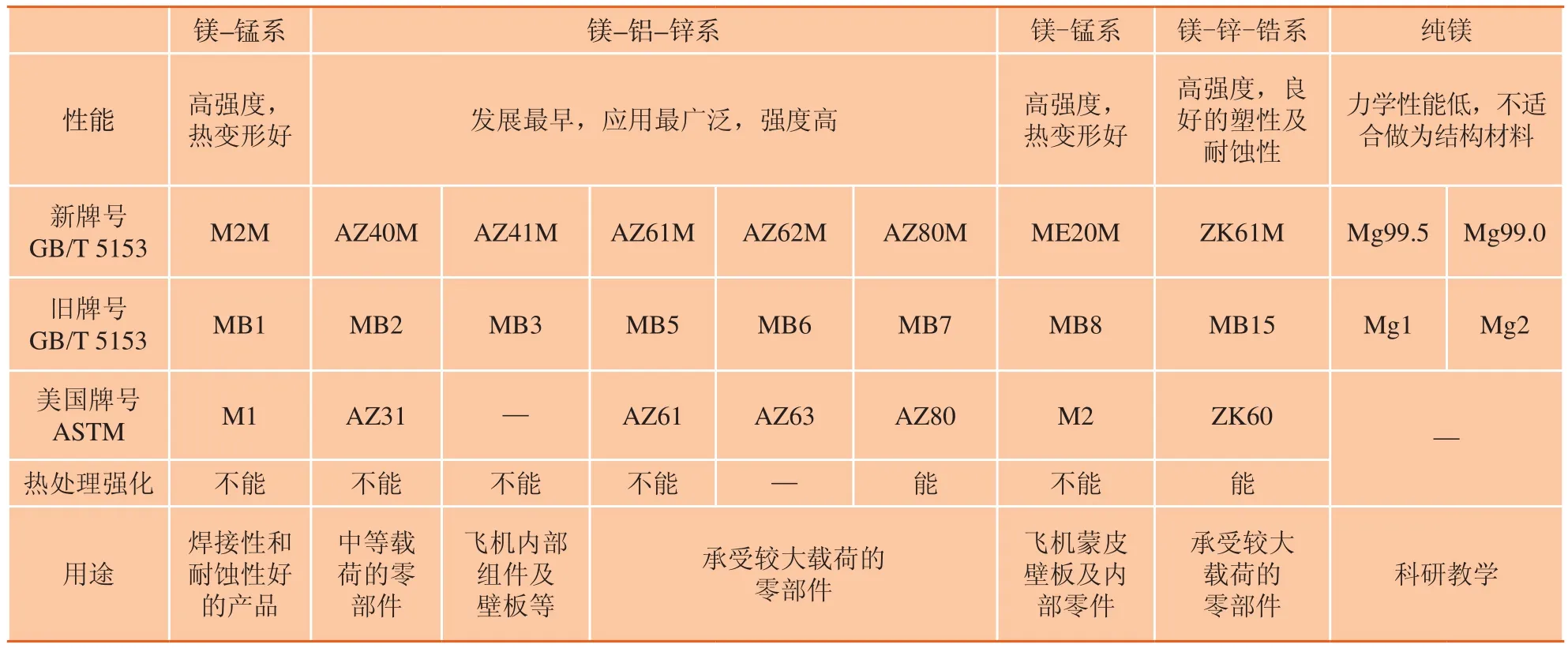

镁板带的合金品种

由于纯镁Mg99.5、Mg99.0具有质软、力学性能较低的特点,因而一般不能作为结构材料使用,主要应用在科研教学领域。

通过在纯镁中添加合金元素,可以有效提高金属的强度、韧性等力学性能。目前,镁合金板带材合金品种以镁-铝-锌系为主,同时还有镁-锰系、镁-锌-锆系。其中,镁-铝-锌系中的AZ31(AZ31B, AZ31C)由于具有焊接性能好、强度高、加工性能好、轧制温度范围较宽等优点而广泛应用于交通运输、电子信息、电池工业等领域。目前国内外生产企业对镁合金板带材的生产也主要集中在AZ31B镁合金上。例如:以AZ31B镁合金热轧板材为坯料,通过冷轧可以获得厚度为0.2~10 mm的冷轧板带材,再经过适当的退火,即可获得具有均匀细小等轴晶的薄规格产品,具有非常好的综合力学性能。

另外,国内外科研机构也在进行稀土镁合金、耐腐蚀镁合金、耐高温镁合金、高强镁合金板带材的研制和开发。

板带材使用的变形镁及镁合金的合金系列、牌号、性能及用途见表1。

表1 板带用变形镁及镁合金品种及性能

镁合金板带材的应用

市场对镁合金板带的应用主要是基于其具有密度小、刚性大、加工性能好、综合利用率高、减震和电磁屏蔽性能优良的特点。

2014年,国内镁合金板带生产线总产能超过了10000 t,实际产能突破了1500 t。在1500 t镁及镁合金板带材产品中,应用在军事、航空航天、国防事业的中厚板(厚度大于3~6 mm)产品占到了70%以上。

具体的厚度范围等尺寸规格及其应用领域、实际用途如下所述:

(1) 航空航天及军事领域:6~100 mm厚度的板材主要用于制造卫星和登月飞船底座、导弹和火箭的仪表舱壁板、导弹和飞机的尾翼、战斗机副油箱及衬板以及其它结构零部件;3~6 mm厚度的中板可用于生产航空发动机、减速器、箱体等部件的外壳或箱盖,以及支架、门壳体、助推系统等飞机机身零部件。

(2) 汽车行业:厚度规格主要集中在1.5~10 mm。1.2~1.5 mm厚度的板材主要用于生产方向盘系统、仪表面板、离合器片;1.5~3.0 mm厚度的板材主要用于生产汽车传动零件、车门内衬板、发动机盖板、气门室罩盖、变速器盖、离合器壳;3.0~5.0 mm厚度的板材主要用于生产横梁、底盘零件、四轮驱动变速器壳体和变速器盖、发动机复合缸体;5.0~7.0 mm厚度的板材主要用于生产转向盘骨架、转向管柱支架、前端支架、座椅骨架等。

(3) 轨道交通:用于列车地板的镁合金蜂窝板蜂窝芯的厚度为0.1~0.3 mm,其面板厚度为0.6~3.5 mm;列车车窗框使用的板材厚度为2.0~3.0 mm;列车内衬板,物品架使用的镁合金板材厚度为3.0~5.0 mm;列车裙板、座椅、卧铺板使用的镁合金板材厚度为5.0~7.0 mm;列车内部的受力件使用的镁合金板厚度多在4.0~12 mm。

(4) 其他交通工具:1.0~7.0 mm的镁合金板材可广泛用于制造童车和自行车的脚踏板、制动器、手把、框架等,以及摩托车的摇臂、发动机盖、离合器边盖、凸轮箱盖、摇杆箱盖、引擎后盖、调速观察盖板和内气缸盖等。

(5) 3C等电子行业:主要以AZ31B镁合金薄板为代表,厚度多在1.0 mm以下。在具体厚度规格上,0.1~0.3 mm厚度的薄板用于生产电子版路、蓄电池、音响音膜、光学眼镜连接;0.4~0.6 mm厚度的板材用于生产MP3外壳、U盘外壳、移动硬盘外壳等;0.5~0.8 mm厚度的板材用于生产手机外壳、笔记本电脑外壳、数码相机外壳、摄像机外壳;0.9~1.2 mm厚度的板材用于生产电视机、冰箱、洗衣机等大件家电外壳。

(6) 其他行业:印刷版一般使用的镁合金板材厚度为1.0~7.0 mm;运动器材及保护件使用的板材厚度为1.0~3.0 mm;医疗工具上使用的板材厚度为3.0~ 5.0 mm;一些手动工具使用的板材厚度5.0~7.0 mm;干电池行业使用板材厚度为0.25~0.5 mm。

目前,有市场需求或相对容易进行市场推广的典型镁合金板带材产品及其规格如下:

(1) 汽车前后盖板与门板:(1~3)mm×(1200~ 1800)mm×L mm。按照实际统计,如果国内客车行李箱盖板全部使用镁合金板材,其年需求量在3000 t左右。

(2) 蚀刻板:厚度规格:1,1.5,2,3,7 mm;两种幅面规格:610 mm×914 mm,500 mm×1000 mm;目前国外消费量为1300 t/a;国内蚀刻板仍以铜、锌板为主,以镁合金板代替后其消费量约1500 t/a。

(3) 雕刻板厚度规格:2,3,7,10 mm;两种幅面规格:500 mm×650 mm,820 mm× 1100 mm。

(4) 蜂窝板:上下面层规格为(0.6~3.5)mm× (450~1200)mm×(600~1250)mm;蜂窝芯的用材规格为(0.1~0.3)mm×(6~38)mm×L mm。

(5) 地坪花纹板、泥瓦工工具板、建筑模板:(3~20)mm×1830 mm×5500mm。

图1所示为利用镁合金板带制成的蚀刻板、座椅背板和蜂窝地板。

图1 镁合金板带材制品

镁合金板带的生产

工艺流程及特点

目前,国内外对镁合金板带的研发和生产远不及钢铁、铜铝等有色金属板带材。相对于金属镁的性质和资源来说,这与其地位不相对应。

制约镁合金板带材发展的因素很多,但最主要还是镁的滑移系少、室温塑性变形能力不高,只有温度升高到220 ℃以上时,镁合金才能获得较好的变形能力。因此,镁合金热加工过程中往往需要进行多次加热。与挤压件和锻件生产相比,镁合金板带的轧制难度更大,主要体现在轧制过程中板材易产生裂纹、道次压下量小、生产效率低、成品率低等方面[3]。

镁合金板带材虽然生产工艺比较复杂,但技术含量和附加值高,而且也是镁合金大量应用的重要方向和标志。

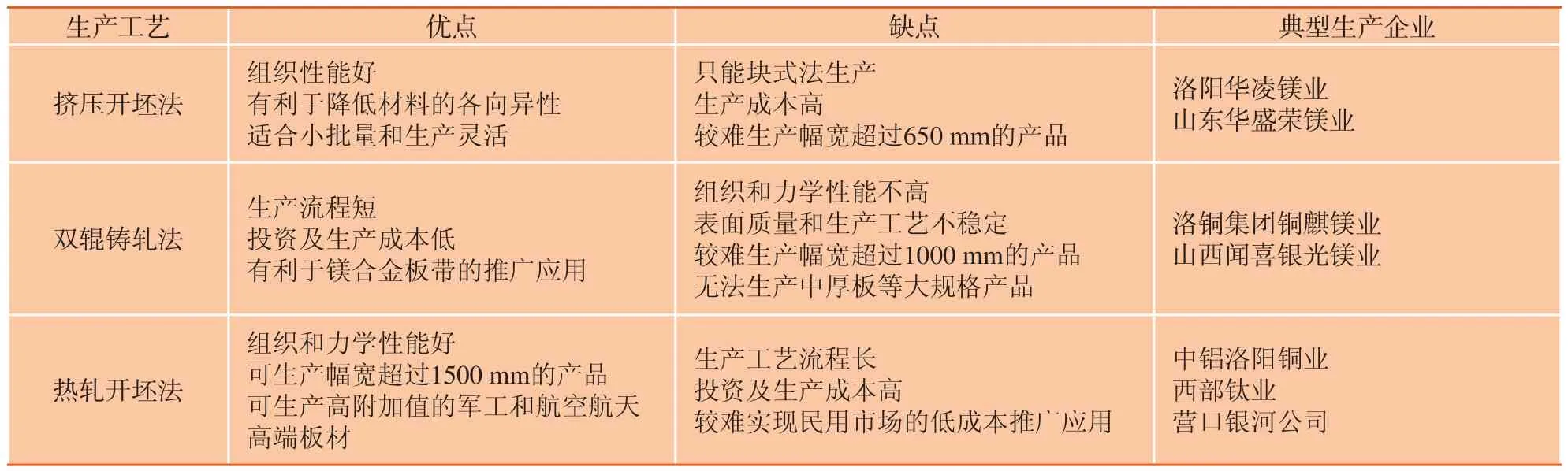

目前,镁合金板带材的生产主要有以下三种方法:挤压开坯法、双辊铸轧法和热轧开坯法。挤压开坯法主要用于生产薄板,但板材的宽度受到限制。双辊铸轧法是低成本镁合金板带材生产工艺,但比铝铸轧难度要大得多,主要原因是分流困难,氧化夹杂难以控制,同时存在合金元素偏析等问题,质量不如轧制产品。铸锭热轧开坯法是传统的镁合金板材生产方法,优点是生产的规格多,不仅可以生产镁合金厚板,也可以进一步轧制成薄板,并且可以生产宽幅板材,而宽幅板材是镁合金应用最具战略意义的标志。但热轧开坯法轧制成品率低,生产成本高,价格因素成为限制该工艺所生产镁板带应用的瓶颈之一。

镁合金板带材3种生产工艺流程的主要工序如下:

(1) 挤压开坯法:锭坯→挤压→温冷轧制→退火→精整→表面处理→成品包装。

(2) 双辊铸轧法:熔炼→合金化→净化→铸轧→剪切下料→温冷轧制→退火→精整→表面处理→成品包装。

(3) 热轧开坯法:熔炼→铸造→铣面→均匀化→加热→热轧→补热→温冷轧→退火→精整→表面处理→成品包装。

镁合金板带材的开坯方式及其优缺点、相应的典型生产企业见表2。

表2 镁合金板带材的生产工艺及特点

生产企业及装备

过去的10年间,国内镁合金板带生产企业规模都不大、布局分散、企业综合实力不强,一些国有大型企业对于镁合金板带的生产也以辅助性生产为主。在生产工艺设备方面,大多使用钢铁、铝、铜或钛板带的加工设备,或者是一些“二人转”轧机,甚至是几十年前设计制造并濒临报废的设备,而专业化的镁板带轧机较少。生产过程中的矫直、切头尾、切边、产品定尺等工序多为离线进行。除个别大型国有企业外,很多民营企业基本没有专业化的表面清洗、精整、热处理、表面防腐等设备。

近年来,随着镁合金板带材在市场的广泛应用、工艺技术的不断开发以及专用加工装备的研制成功,国内镁合金板带生产企业不断向大型化、专业化发展。生产设备也在向宽幅、高精度、高自动化程度发展。尤其是热轧机、温冷轧机通过设置在线快速补热装置、轧辊内外预热系统、清辊器装置、在线辊道加热炉、坯料旋转平台,有效的提高了镁合金板带的产品质量。后续的精整设备配置也逐步专业化和完善化,例如利用退火余热在精整机组上对镁合金板带进行连续化的矫直、切边、定尺剪。为了提高产品的表面质量,利用砂光机、修磨机等对镁合金板表面进行处理。对于无法利用矫直机进行精整的较厚板材(厚度>40 mm),利用热矫平蠕变炉进行处理。

最近,正在规划或建设中的镁合金板带生产线包括陕西绥德臻梦镁公司年产15000 t宽幅镁合金板带及制品项目、湖南澧县镁产业工业园一期年产3000 t镁板带项目、陕镁集团榆林镁合金循环经济产业基地年产100000 t镁板带项目、山西闻喜银光宽幅镁合金汽车板连铸连轧项目、鹤壁市镁合金板带项目、江西上饶中镁轻合金公司镁合金板带项目、唐山中国镁合金国际产业园镁合金板带热温连轧项目等。

国内镁合金板带主要生产企业及其加工设备、生产线特点见表3。

生产技术难点

镁合金板带材的生产目前主要以块式法进行,生产连续化程度低、消耗能源、生产成本高并且成品率低,使得镁合金板带材的市场售价过高,产品的市场推广和应用存在困难。

表3 国内镁合金板带主要生产企业情况

以热轧开坯为例,根据铸锭和产品厚度的不同,镁合金板坯一般需要进行1~7次补热和轧程、剪切下料。剪切废料多、氧化缺陷多导致其成品率低。生产工序多、能源及人工成本消耗大导致其生产成本较高。同时,块式法生产的技术装备及镁合金自身的性能还往往导致轧制失败、组织性能不和表面质量不高、尺寸公差和板型不合格、轧制裂边等问题的出现,这进一步降低了成品率并提高了生产成本。部分厂家以热轧开坯进行块式法生产的成本近10万元/t,这远达不到镁合金板带产品市场售价只有在不超过同规格铝及铝合金板带材的2~3倍(甚至是1.5~1.8倍)时才能被市场接受的市场反馈和专家预测观点。

例如,某企业在利用200 mm厚度的坯料生产1.5 mm厚度的镁合金板材时,其工序如下:半连续铸造200 mm厚铸锭→铸锭均热炉内均热→锯切→铸锭双面铣削后厚度170 mm→热轧机往复轧制11~15道次轧至10 mm厚→在线精整→剪切下料→坯料加热→多道次温轧至5.5 mm厚→酸洗→坯料加热→多道次温轧至3 mm厚→坯料加热→多道次温轧至2.2 mm厚→坯料加热→多道次温轧至1.7 mm厚→坯料加热→多道次温轧至1.5 mm厚→成品退火→精整剪切→表面处理→涂油→包装入库。

由以上工序可知,其总轧制道次超过了30次,热轧开坯后的坯料进炉补热为5次,再加上多次剪切下料,其生产成本和成品率可想而知。如果是铸锭厚度规格增加到350 mm,成品规格降低到0.5 mm左右,以块式法生产镁合金板材的生产成本将进一步增加,综合成品率会降至30%以下甚至更低。

除上述热轧开坯外,利用双辊铸轧、挤压开坯等工艺来生产薄规格产品都需面对后续减薄轧制的多次补热、轧程、剪切下料所带来的问题。因而,如何通过改进和提高生产工艺技术来生产低成本镁合金板带材就显得非常重要。

镁合金板带生产新技术

在镁板带应用尚未取得跨越式发展的前提下,目前以块式法热温轧、铸轧、挤压生产等方式小批量、“小打小闹”的生产都显得非常经济和实惠,但这显然非长久之计。研制开发切实可行的镁板带工业化连续式生产技术与装备是所有镁行业及冶金设备工作者共同追求的目标。借鉴钢铁和铜铝等有色金属板带材的生产工艺、技术装备,结合镁合金板带的生产特点,国内外研制开发了多种镁合金板带低成本连续化生产新技术、新工艺和新设备。

双辊铸轧生产宽幅薄板卷

以双辊铸轧方式可以低成本生产镁合金板带材。国外双辊铸轧生产线主要集中在韩国、德国、澳大利亚、英国和日本等国家,其铸轧最薄规格产品为1.5 mm。韩国浦项公司以双辊铸轧方式可以生产出最大规格为4.5 mm×1800 mm的镁合金宽幅带坯[4]。

国内洛铜宜阳产业园镁板带项目规划建设宽幅镁合金铸轧生产线,目标是生产出幅宽超过2000 mm的镁合金薄规格卷板。

总体来说,目前国内以双辊铸轧方式生产镁合金带坯需突破的技术难题为:

(1) 需突破镁合金带坯的宽度限制,宽度应达到1200~1500 mm以上;

(2)需突破镁合金带坯的厚度限制,厚度应能达到2 mm以下,以及10 mm以上;

(3) 需突破后续温冷轧及精整工序目前仍以块式法生产的模式,能够实现以卷式法进行工业化稳定生产。

哈兹雷特生产工艺

国内外有色金属加工及设备研制相关专家和技术人员目前考虑采用在铝、铜、锌等有色金属板带生产领域使用的哈兹雷特生产工艺和装备进行镁合金薄板带的生产[5]。

据了解,闻喜银光镁业、哈兹雷特公司、法塔亨特公司等几家单位进行合作,计划开发商业化镁合金板带生产技术装备,用于建设闻喜银光宽幅(>1700 mm)镁合金汽车板项目。

挤压开坯成卷技术

镁合金板带以块式法进行后续温冷轧存在生产成本高、成品率和利用率低等问题。一些生产企业通过将挤压后的板带坯进行卷取成卷(包括焊接引带后成卷)后进行后续温冷轧及精整加工,或者是直接成卷销售(用户用多少剪切多少,可提高产品利用率)。

例如洛阳华凌镁业公司通过大型挤压机将镁合金板坯挤压到2~4 mm厚,宽度为300~620 mm,然后将其卷取成卷,卷径范围为φ500~1000 mm。

热温轧制成卷技术

以卷式法或带式法生产的优点是显而易见的,例如可高速生产、连续化程度强、产品尺寸公差波动小、表面质量高、成品率高、生产成本低,以及可进行大规模工业化生产等。

1970—1974年,前苏联轻合金研究院曾研究了轧制镁合金带卷的可能性。250 mm×850 mm×L mm的大规格铸锭在2800 mm四辊热轧机上经过11~15道次轧至6.0~7.5 mm厚,然后在1200 mm四辊温冷轧机上进行了带卷轧制试验。带卷加热到380~400 ℃,将一些低合金化的镁合金带卷轧制到2.0 mm的厚度,甚至轧制到1.2 mm[6]。

美国法塔亨特公司2010年设计制造了一套类似于钢铁行业使用的炉卷轧机中试生产线,该公司和橡树岭国家实验室、英国伊利可创镁业公司进行合作对镁合金板带进行热温轧卷式法生产,并实现了来料厚度12.7 mm、宽度250 mm铸轧卷的试验性轧制[7]。

营口银河镁铝公司将1725 mm四辊可逆热轧机、1650 mm六辊可逆温冷轧机进行串联,组成类似于“1+1”连轧或“热粗轧+温冷精轧”的生产线模式。通过生产优质的大规格铸锭、侧压预变形、交叉换向轧制、低温大压下热温轧制等新技术,将350 mm厚度的大规格铸锭经过热轧、温冷轧后生产出幅宽达1500 mm、厚度为1.5~3 mm的卷材。

重庆市应用技术有限公司利用f300/f650 mm× 800 mm规格的四辊不可逆简易炉卷轧机进行热温轧制生产镁合金薄板卷。山西闻喜银光镁业集团利用在传统冷轧机组左右卷取机上加保温罩的方式对该公司生产的600 mm宽度以下的铸轧带坯进行加热减薄轧制。

另外,中色科技股份有限公司(原洛阳有色金属加工设计研究院)研制开发了多功能式的f400/ f900 mm×1600 mm炉卷轧机,以期突破镁合金板带热温轧卷式法生产的技术瓶颈。为实现不同厚度规格产品的试验需求并有效降低成本,轧机辊系为2套。当热轧开坯时,只使用f900 mm规格的支承辊作为工作辊进行两辊轧制。当进行温轧薄规格镁合金板带时,利用f400 mm的工作辊和f900 mm的支承辊进行四辊辊系的轧制[8]。

目前,国内外科研机构、生产企业关于以炉卷轧机或类似炉卷轧机进行镁合金板带材卷式法生产的实践和想法非常多,这也主要体现在有关专利方面。在这些专利中,对板带材温度的控制是其关键点,生产线的设备部件布置也都围绕着这一关键点展开。

北京科技大学“一种用于镁合金中厚板及带卷坯生产的轧制装置”专利[9],其主要特点是镁合金板材和带材的生产均完全在加热炉或补热炉内完成,为实现辊道炉的全面覆盖,其卷取加热炉位于地面以下。

北京科技大学“一种制备高强韧高成形性镁合金薄板带卷用的轧制装置”专利[10],其主要特点是在镁合金板带生产过程中带材展开进行在线加热、补热,并在线进行拉弯矫直等精整工序。

镁合金板带热温连轧技术

在美国Brooks and Perkins 公司底特律镁板轧制厂有一条“1+3”式的热连轧生产线,最初该生产线仅用于轧制镁板带坯,因为订单不多,目前主要生产铝板带。

哈尔滨工业大学镁合金开发团队通过试验及实践,得出了以多机架热连轧、多机架温连轧、冷精连轧的生产工艺流程较为适合镁合金板带材生产的结论。同时,通过其研制开发的“镁合金塑性加工新技术”和相关公司进行合作,计划在唐山建设“中国镁合金国际产业园”,并将其打造成镁合金板带塑性加工示范基地。其生产线依托的主要轧制装备包括热粗轧机、4机架热连轧机组、4机架温连轧机组、冷精连轧机组等。

结语

本文对镁合金板带的产品、性能、应用特点、工艺技术、加工企业和生产装备进行了论述。同时,结合镁合金板带的生产技术难点和市场推广应用难点的分析,重点对目前国内外镁合金板带的连续化、卷式法、低成本生产等新技术、新工艺、新设备进行了总结和分析。这些新技术新工艺主要包括以双辊铸轧或哈兹雷特工艺生产宽幅镁合金板带、炉卷轧机或热温连轧机组生产镁合金板带等。

以上内容的论述和总结、分析和探讨,无论是对镁板带的市场推广应用、工艺技术开发、还是其生产线的建设等方面,都具有一定参考的意义。

参考文献

[1] 张丁非, 方霖, 刘郭平, 等.镁合金板材轧制技术与工艺的研究进展. 兵器材料科学与工程, 2010, 33(5): 96

[2] 徐河,刘静安,谢水生.镁合金制备与加工技术.北京: 冶金工业出版社, 2007

[3] 任晨辉,李珊,王伯健, 等.AZ31变形镁合金轧制工艺初探.轻金属,2009,(12): 49

[4] 刘国钧,徐骏,杨柳青.镁合金板带铸轧技术与进展.稀有金属, 2012, 36(3): 477

[5] 沃依泰克·西皮奥尔斯基,马道章.哈兹雷特工艺生产镁合金板带前景可期.世界有色金属,2013,(4):54

[6] 麻惠丽,王祝堂.世界镁及镁合金板带轧制回眸与展望.轻合金加工技术,2007,35(6): 1

[7] 王祝堂.镁合金薄带材轧制新进展.有色金属加工,2014,43(2): 21

[8] 曾安明,廖继昌.1600 mm炉卷轧机试验装备机组配置特点.有色金属加工, 2014, 43(4): 55

[9] 北京科技大学.一种用于镁合金中厚板及带卷坯生产的轧制装置. 中国专利:201030377,2008-03-05

[10] 北京科技大学.一种制备高强韧高成形性镁合金薄板带卷用的轧制装置.中国专利:102240676A,2011-11-16

作者简介:韩晨(1982—),男,工程师,硕士,2009年毕业于北京科技大学材料加工专业,主要从事金属压力加工工艺研究及其工程设计。

DOI:10.3969/j.issn.1000-6826.2015.04.04