ECO/NBR汽车弯管共混胶硫化体系和防老体系的确定

翁国文, 杨 慧, 刘琼琼, 王艳秋, 沈高林

(徐州工业职业技术学院, 徐州市特种弹性体实验室, 江苏 徐州 221140)

ECO/NBR汽车弯管共混胶硫化体系和防老体系的确定

翁国文, 杨 慧, 刘琼琼, 王艳秋, 沈高林

(徐州工业职业技术学院, 徐州市特种弹性体实验室, 江苏 徐州 221140)

利用正交试验法对二元共聚氯醚橡胶(ECO)与丁腈橡胶(NBR)(并用质量比为90:10)的汽车橡胶弯管共混胶硫化体系和防老体系进行研究。实验结果表明:在此ECO与NBR并用体系中选用硬脂酸锌1.0 份、炭黑N550 47.0份、二丁基二硫代氨基甲酸镍(防老剂NBC)1.2 份、丙酮与二苯胺高温反应物(防老剂BLE)1.0 份、亚乙基硫脲(促进剂NA-22)0.7 份、二硫化四甲基秋兰姆(促进剂TT)0.3 份、四氧化三铅3.0 份,该共混胶具有较好的物理性能,能满足汽车弯管胶的基本要求。

氯醚橡胶/丁腈橡胶并用胶;汽车弯管;硫化体系;防老体系

0 前 言

对汽车上用于进气的橡胶管性能的主要要求为致密、耐老化、耐油、耐热、耐寒,多用共聚氯醚橡胶(ECO)制造。ECO是由环氧氯乙烷和环氧乙烷聚合而成的高聚物,侧链上含有氯甲基的饱和脂肪族聚醚,这种特殊的化学结构决定了它具有许多特殊的性能,如良好的耐老化性和耐热性,优异的耐油性和耐透气性,较好的低温性[1]。丁腈橡胶(NBR)是由丁二烯和丙烯腈共聚合而成,具有良好的耐油性、耐热性和气密性。它们都属于极性橡胶,具有较好的相容性, ECO/NBR并用可改善加工性能,降低粘辊,降低胶料成本。依据ECO/NBR并用胶的结构,为保证共混胶料的主要性能,NBR并用量不宜较多[2-3]。其中硫化体系和防老体系对共混胶的拉

伸性、耐老化性和耐油性都具有较大影响,为此我们进行了共混质量比为90:10的ECO/NBR橡胶弯管共混胶的硫化体系和防老体系的探讨。

1 实 验

1.1 原材料

氯醚橡胶ECO,2406,河北沧州化工集团;丁腈橡胶NBR,N41,吉林石油化学有限公司;促进剂亚乙基硫脲(NA-22),沈阳化工总厂。其他配合剂均为市售工业用品。

1.2 仪器设备

X K-1 6 0型开放式炼胶机、X L Q-350×350×2平板硫化机,无锡市第一橡塑机械设备厂;JDL-2500N电子式拉力试验机,江都新真威试验机械有限责任公司;401A型老化试验箱,上海市试验仪器厂。

1.3 试样制备

根据试验配方,先进行原材料称量,然后在开炼机上进行ECO与NBR的共混,并加入配合剂混炼,加料顺序为∶NBR、ECO共混→硬脂酸锌→防老剂→填料→硫化剂,胶料经充分翻炼并薄通均匀后下片,停放24 h,用平板硫化机进行一段硫化,然后在烘箱中进行二段硫化,试片停放12 h后测定性能。

1.4 性能测试

硫化胶拉伸性能的测定按GB/T 528—2009进行;邵尔A硬度的测定按GB/T 531.1—2008进行;撕裂强度的测定按GB/T 529—2008进行,直角试样;压缩永久变形按GB/T 7759—1996进行(A型试样,压缩率15%,温度和时间分别为100 ℃、24 h);硫化胶耐老化性能的测定按GB/ T 3512—2001进行(150 ℃,100 h);耐油性能的测定按GB/T 1690—2010进行(ASTM 1#标准油,150 ℃,100 h)。

1.5 产品的性能指标

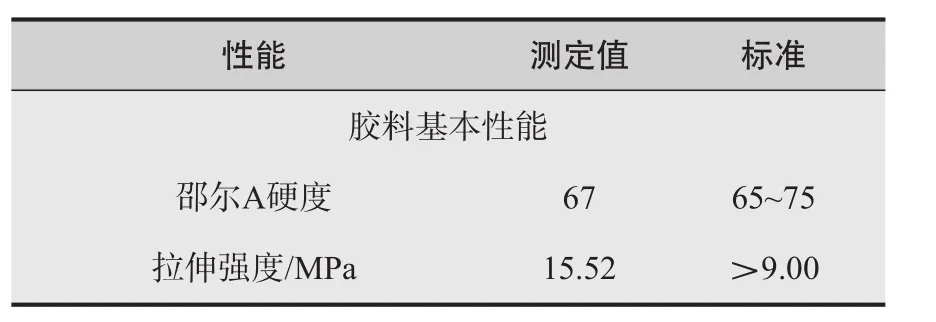

胶料基本性能∶邵尔A硬度65~75;拉伸强度>9.00 MPa;伸长率250%~550%;撕裂强度>6.00 N/mm;压缩永久变形(150 ℃,24 h)<60%。老化后性能(热空气老化150 ℃,100 h)∶邵尔A硬度变化值0~+12;拉伸强度>9.00 MPa;伸长率>150﹪;撕裂强度>3.00 N/mm。耐油性能(ASTM 1#标准油,150 ℃,100 h)∶邵尔A硬度变化值-3~+8;拉伸强度>6.00 MPa;伸长率>100%;吸油率(质量分数)<5.00%;撕裂强度>6.00 N/mm。

2 结果与讨论

2.1 硫化体系和防老体系对ECO/NBR并用性能的影响

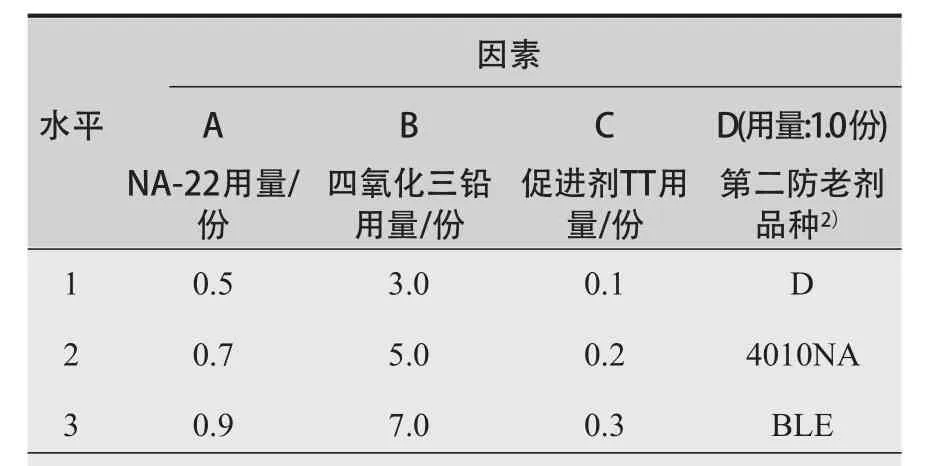

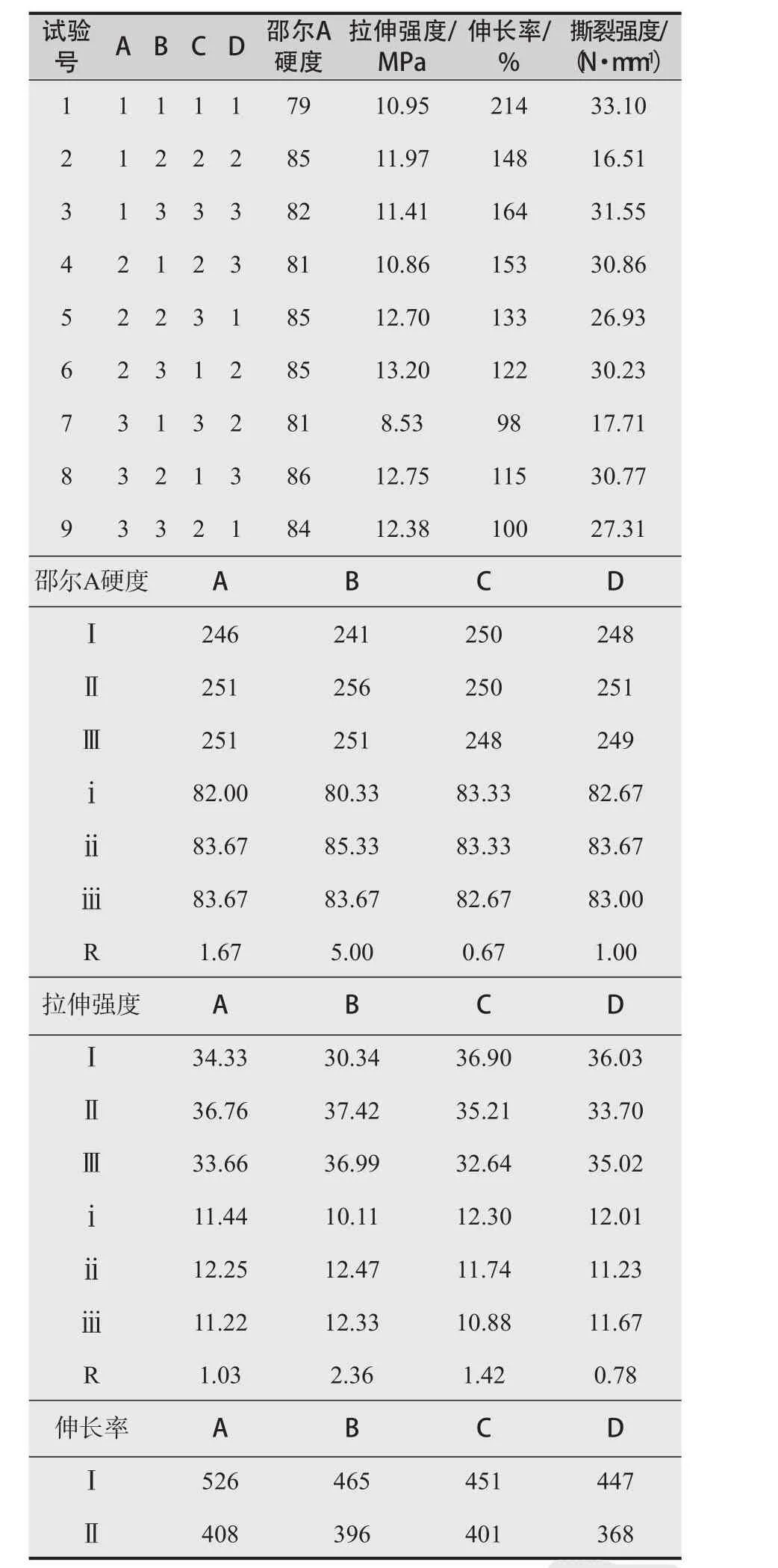

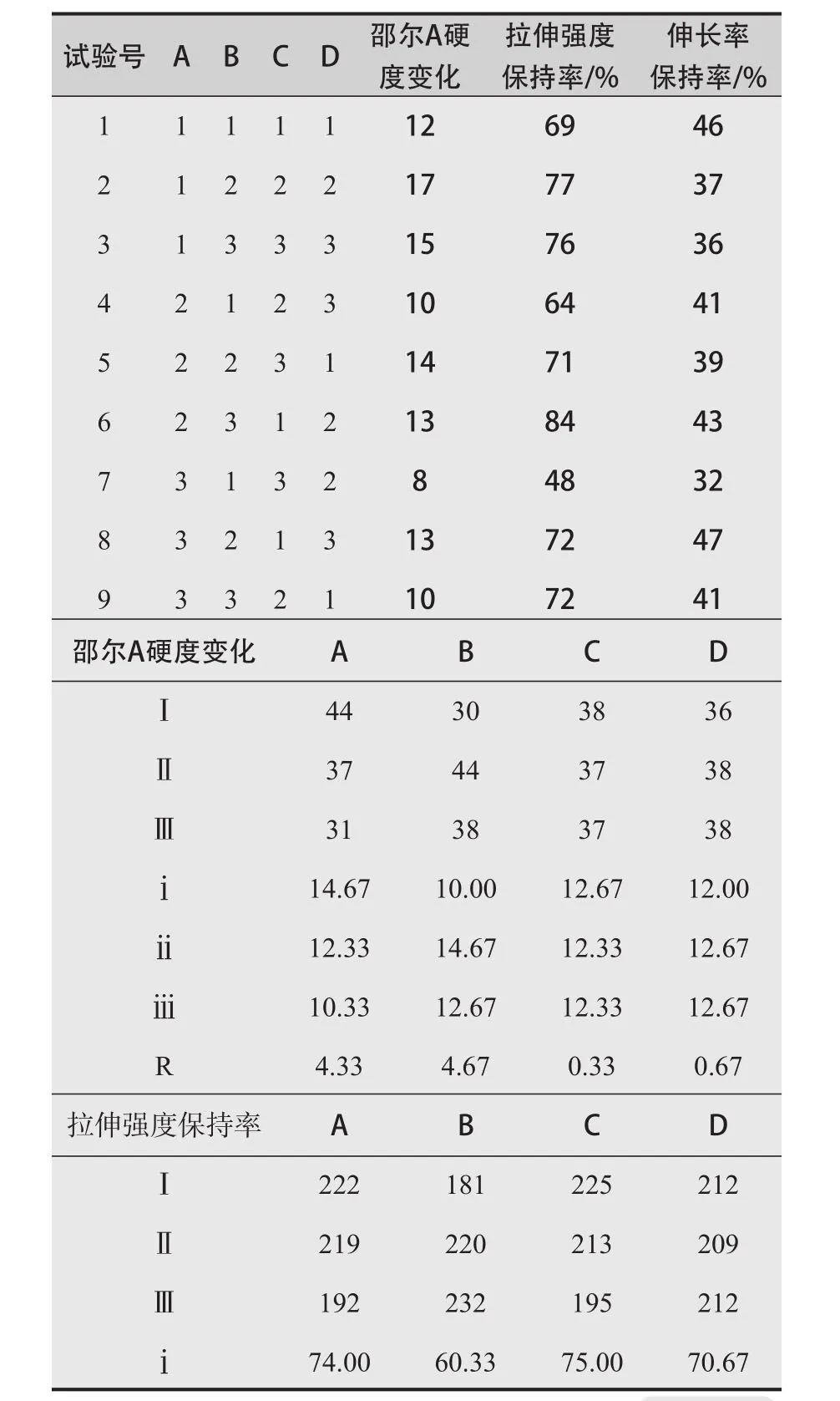

在氯醚橡胶(ECO)中并用丁腈橡胶(NBR)后对胶料性能影响较大的是耐老化性能[3],这就要求对配合体系进行调整,以满足制品胶料的性能。在配合组分中对耐老化性影响最大的是硫化体系和防老体系。为尽快找出较好的配合体系,选用NA-22、四氧化三铅、二硫化四甲基秋兰姆(TT)三者组合的硫化体系和防老体系进行正交实验。表1为实验的因素与水平设计表,表2为正交试验安排表,表3为试验结果表,表4~6为正交结果分析表。

表1 正交试验1)的因素与水平

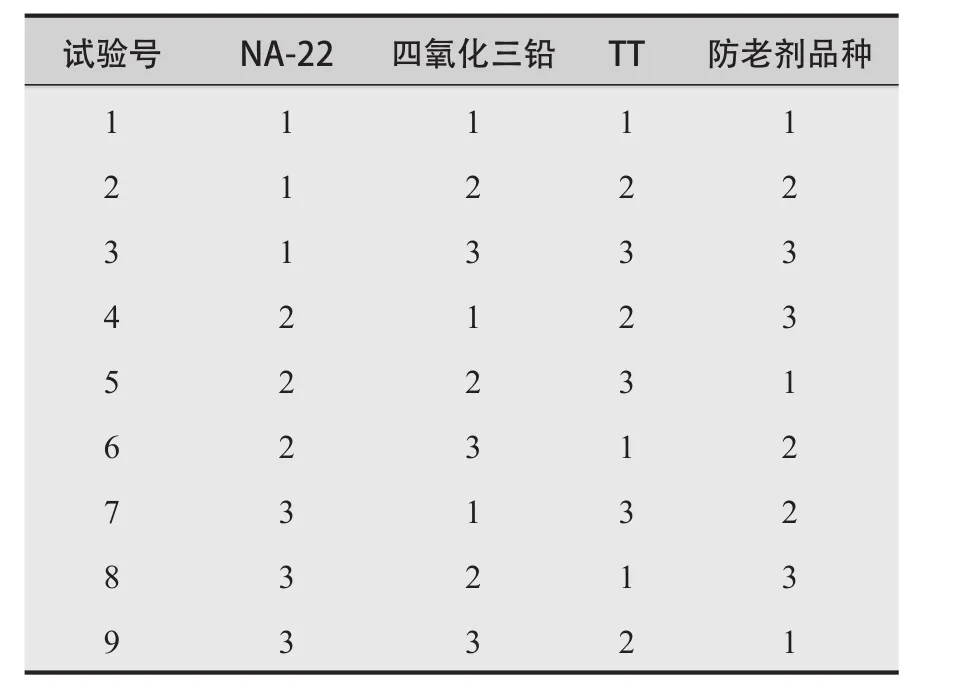

表2 正交试验安排表

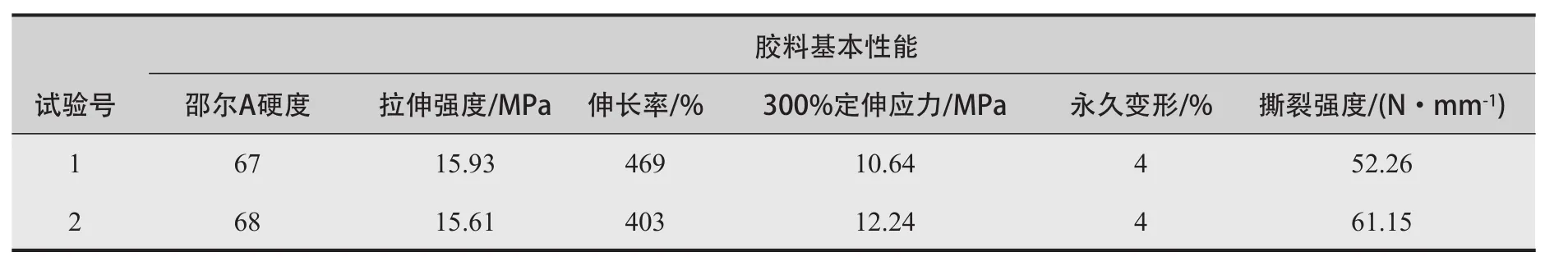

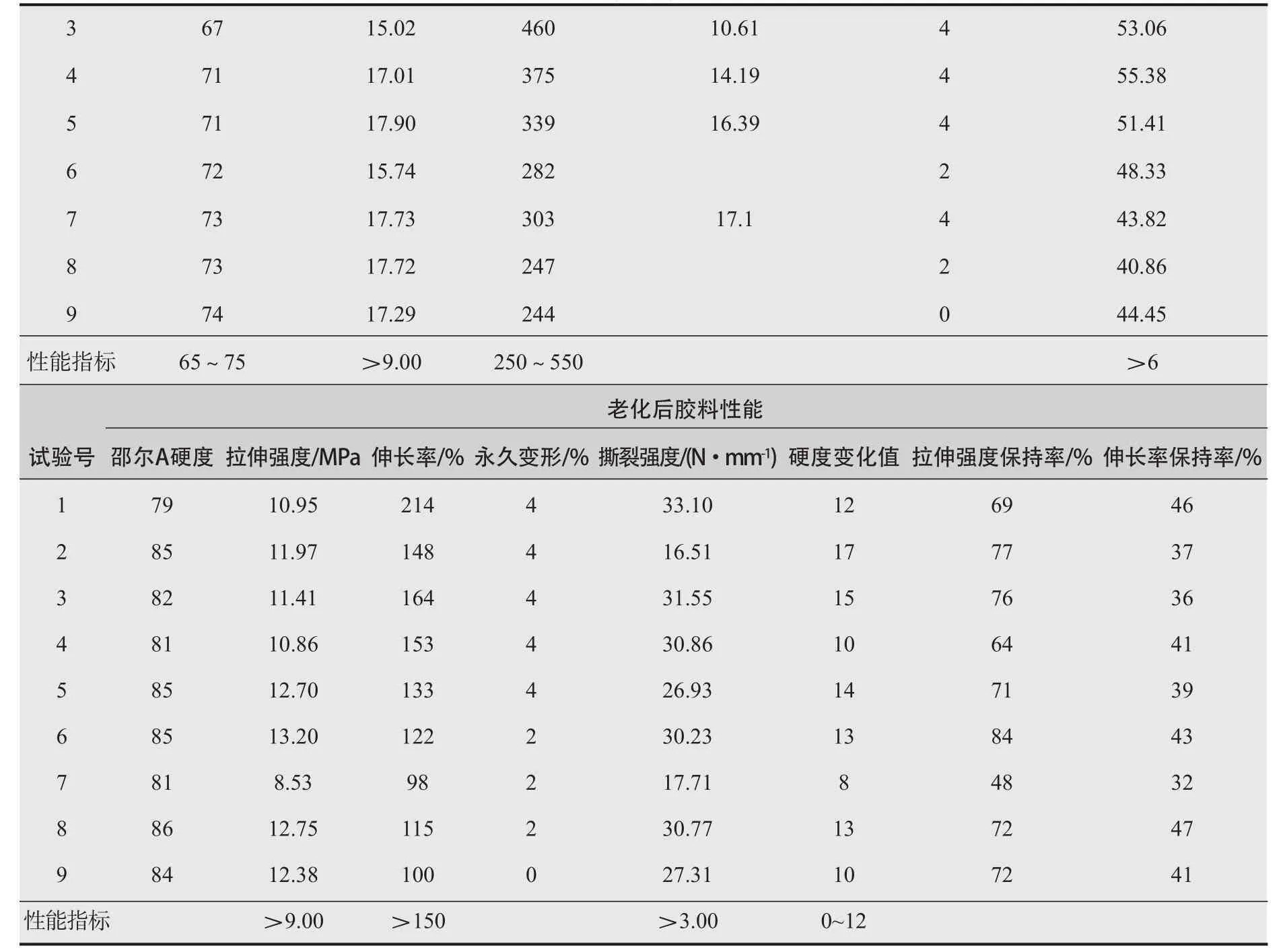

表3 正交试验性能结果表

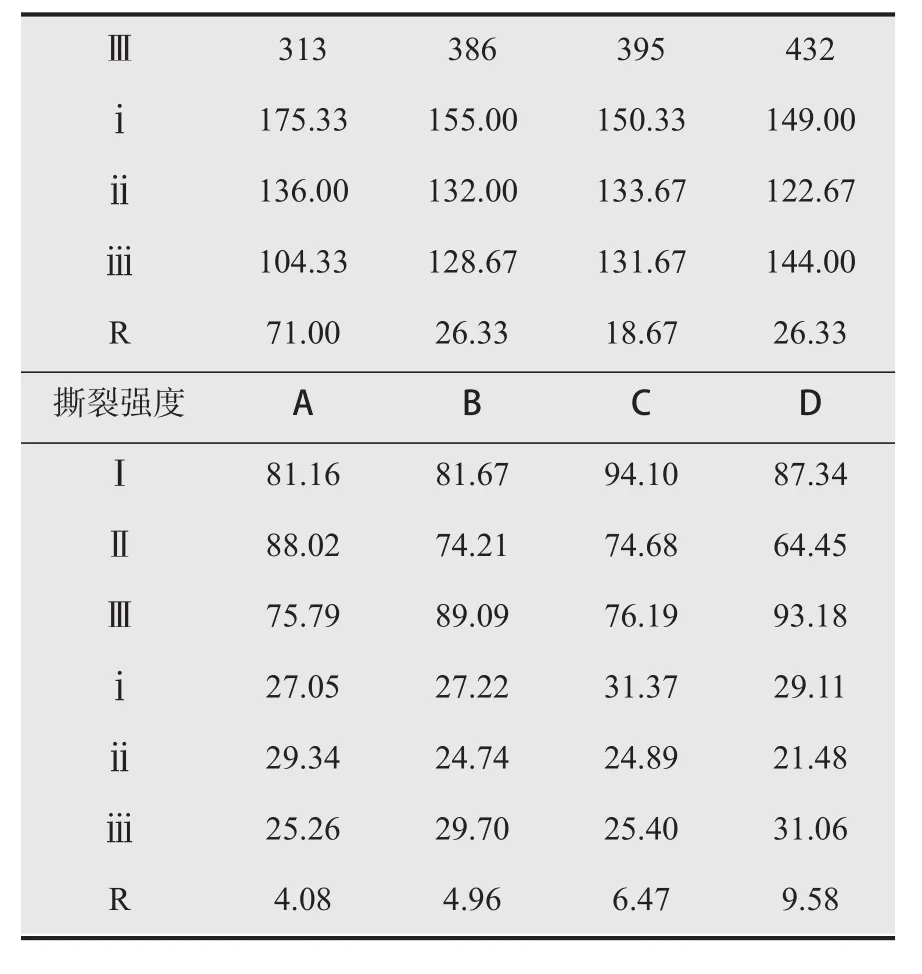

(续表)

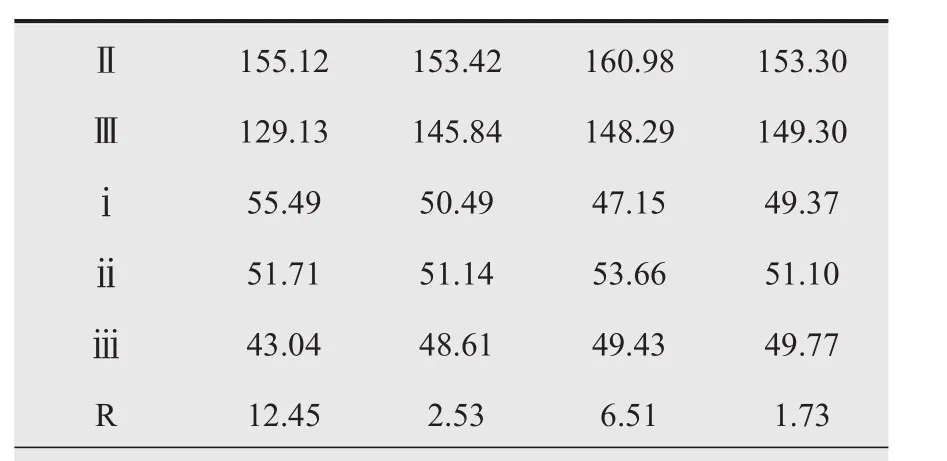

表4 胶料基本性能正交分析表

(续表)

从表4可知∶对胶料的硬度影响最大的因素为NA-22,随着NA-22用量的增加,胶料的硬度增高,而其他因素相对来说对胶料硬度的影响比较小,并且总体上各个试验配方的硬度都能达到汽车弯管胶的质量要求;对拉伸强度影响较大的是NA-22和四氧化三铅,随着NA-22用量的增加,胶料的拉伸强度增加,四氧化三铅用量为中间量(5.0 份)时胶料的拉伸强度较大,并且总体上各个试验配方的拉伸强度都能达到质量要求;对胶料的伸长率影响较大的主要因素仍为NA-22,随着NA-22用量的增加,胶料的伸长率下降,除试验号8、9外,其他试验配方的伸长率都达到质量要求;胶料撕裂强度的主要影响因素为NA-22和TT,随着NA-22用量的增加,胶料的撕裂强度下降,TT用量为适中(0.2 份)时胶料的撕裂强度较大,并且总体上各个试验配方的撕裂强度都能达到质量要求。综合考虑, NA-22为影响胶料基本性能的主要因素。

从表5可知∶胶料经高温长时间老化后对胶料硬度影响较大的是四氧化三铅和NA-22,四氧化三铅的用量为中间量(5.0 份)时老化后胶料硬度较大,随着NA-22用量的增加,老化后胶料的硬度开始时增加,而后又趋于平衡;对老化后胶料的拉伸强度影响较大的主要因素为四氧化三铅和TT,四氧化三铅用量为中间量(5.0 份)时,老化后胶料拉伸强度较大,随着TT用量的增加,老化后胶料的拉伸强度下降,并且总体上除7号配方外其他各个试验配方的老化后拉伸强度都达到了汽车弯管胶质量的要求;老化后胶料伸长率的主要影响因素为NA-22,随着NA-22的用量增加,老化后胶料伸长率下降,第二防老剂则以防老剂D和BLE对老化胶料的伸长率影响较大,并且总体上只有配方1和3、4号胶料的老化后伸长率达到了汽车弯管胶质量的要求;对老化后胶料的撕裂强度影响较大的主要因素为第二防老剂的品种以及TT,第二防老剂仍以防老剂D和BLE对老化胶料的撕裂强度影响较大,随着TT用量的增加,老化后胶料的撕裂强度下降,并且总体上各个试验配方的老化后撕裂强度都能达到汽车弯管胶的质量要求。综合考虑,四氧化三铅和NA-22为影响胶料老化后性能的主要因素。

表5 老化后胶料性能正交分析表

从表6可知∶影响胶料老化后硬度变化的主要因素为四氧化三铅和NA-22,而TT和第二防老剂影响较小,四氧化三铅用量较小时胶料老化后硬度变化值也较小,NA-22用量的增加使胶料老化后硬度的变化值变小,试验配方7、9、4和1号胶料的硬度变化值符合汽车弯管胶的指标。影响老化后胶料拉伸强度保持率的主要因素也是四氧化三铅,影响老化后胶料伸长率保持率的主要因素为TT和第二防老剂的品种。

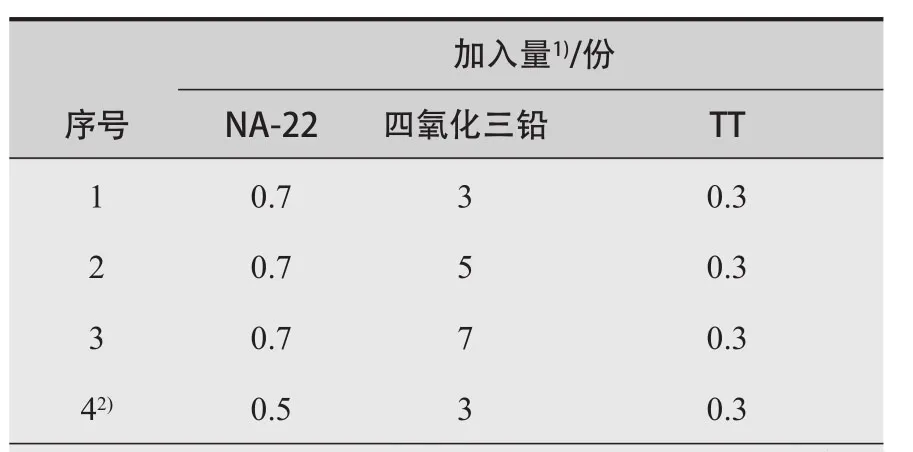

2.2 对优选配方组合的试验

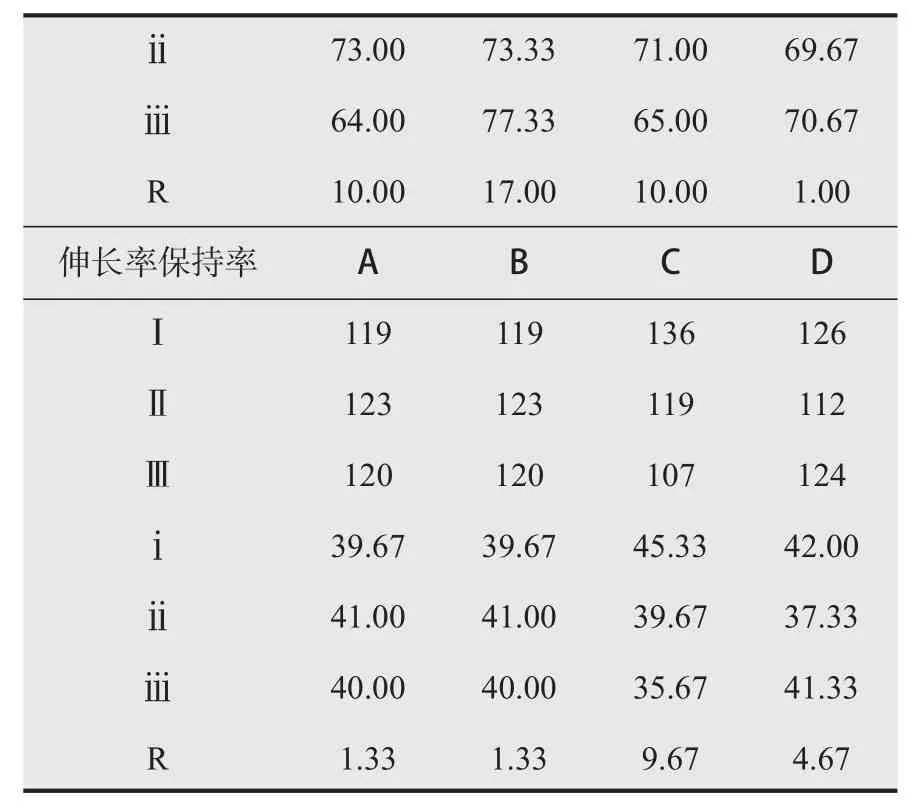

依据上述正交试验的分析结果,结合产品的性能要求,经综合考虑,选择如表7所示的4个较好组合的配方进行试验,并测定胶料的性能(如表8所示)。

表7 优选配方组合

(续表)

表6 老化后胶料性能变化正交分析表

(续表)

表8 优选配方组合性能结果

从表8可知∶4个优选配方组合胶料的老化前后性能都符合汽车弯管胶的质量要求。

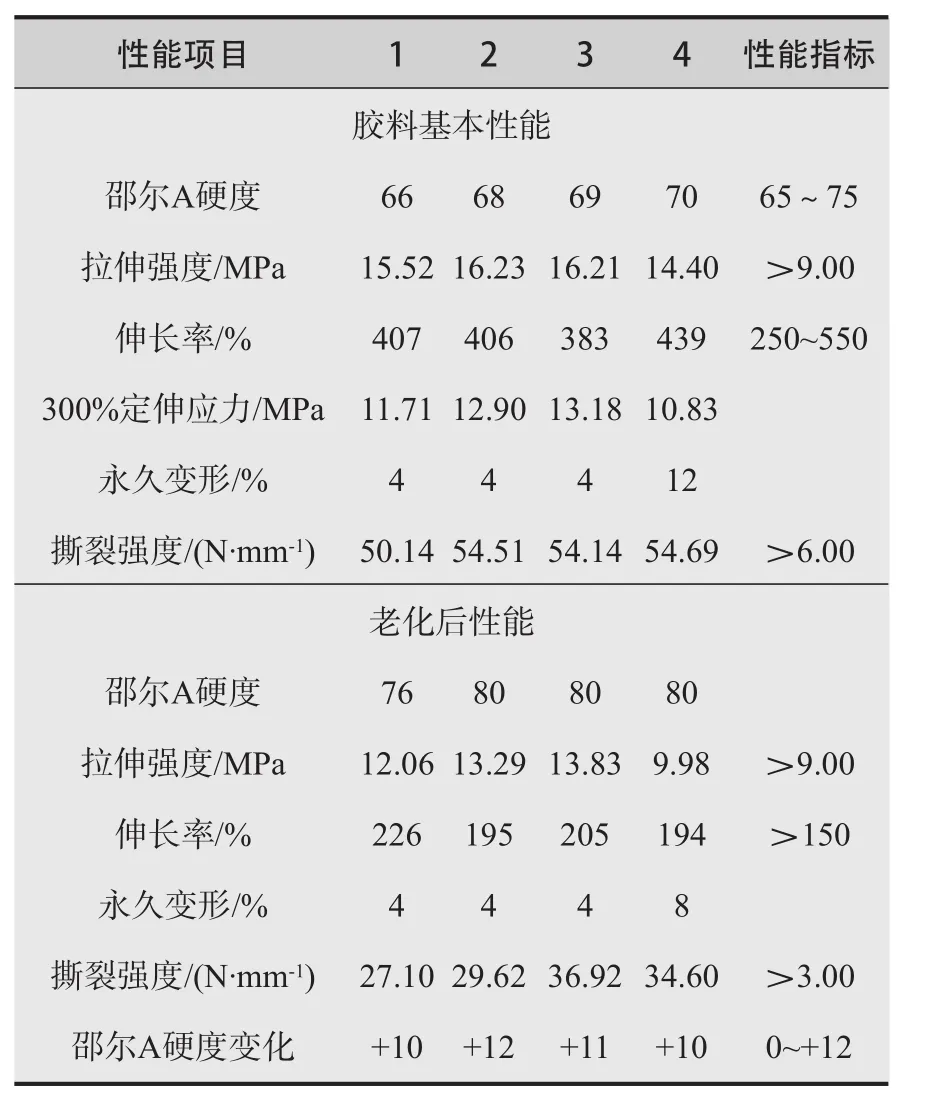

综合上述的各项分析,最终确定胶料的配方如下(单位∶份)∶氯醚橡胶(2406)90.0;丁腈橡胶(N41)10.0;硬脂酸锌1.0;炭黑N550 47.0;防老剂NBC 1.2;防老剂BLE 1.0;NA-22 0.7;TT 0.3;四氧化三铅 3.0。硫化条件∶一段硫化160 ℃,22 min;二段硫化170 ℃,2.5 h。测定胶料的性能如表9所示。

表9 最终配方性能结果

(续表)

从表9可知∶调整后胶料各项性能都符合汽车弯管胶的质量要求。

2.3 经济性分析

经计算,原配方胶料材料单价30.92元/kg,改进后胶料配方材料单价为29.91元/kg,材料成本下降了1.01元/kg。同时也改善了胶料的加工工艺性能,使混炼不容易产生粘辊现象。

3 结 论

(1)NA-22是影响ECO/NBR(并用质量比为90:10)共混胶基本性能的主要因素;

(2)影响老化后胶料各项性能的因素有所不同,影响硬度变化值的主要因素是四氧化三铅和NA-22,影响拉伸强度的主要因素是四氧化三铅和TT,影响伸长率的主要因素是NA-22。

[1] 谢遂志主编.橡胶工业手册(第一分册)[M].北京:化学工业出版社,1998:789-797.

[2] 吴友平,赵素合,胡勇,等.氯醚橡胶/丁腈橡胶共混物的结构与性能[J].合成橡胶工业,2001,24(3):163-165.

[3] 邹华,赵素合.ECO/NBR共混胶的共硫化性能[J].合成橡胶工业,2003,26(2):101-103.

[责任编辑:朱 胤]

Development of Vulcanization System and Anti-Aging System of the ECO/NBR Blends for Car Elbow Application

Weng Guowen, Yang Hui,Liu Qiongqiong, Wang Yanqiu, Shen Gaolin

(Xuzhou College of Industrial Technology, Special Elastomer Laboratory of Xuzhou, Xuzhou 221140, China)

The effects of the vulcanization system and anti-aging system on the properties of the ECO/NBR (90/10) car elbow blends were studied by orthogonal experiment design. The investigationresults showed that the optimized formulation(phr) was found as follow: ECO 90.00, NBR 10.00, SAZn 1.0, carbon black N550 47.0, antioxidant NBC 1.2, antioxidant BLE 1.0, accelerator NA-22 0.7, accelerator TT 0.3, Pb3O43.0. After the optimization, the rubber compound had good mechanical properties, and the performance of the hose met the requirements of design and corresponding standards.

Epichlorohydrin-Ethylene Oxide Copolymer/Nitrile-Butadiene Rubber Blends; Car Elbow; Vulcanization System; Anti-Aging System

TQ 336.3

B

1671-8232(2015)09-0047-07

2015-02-27

翁国文(1965— ),男,江苏东台人,教授,硕士,研究方向为橡胶配方工艺。