橡胶与基材热硫化粘接系统的评价

邰 亮,朱鹏刚,刘志坡

(中国中车 青岛四方车辆研究所有限公司,山东 青岛 266031)

橡胶与基材热硫化粘接系统的评价

邰 亮,朱鹏刚,刘志坡

(中国中车 青岛四方车辆研究所有限公司,山东 青岛 266031)

对一个粘接系统错误评价的案例进行了分析,厘清了“粘接系统强度”以及“粘接系统破坏模式”等概念及意义,并提出了相应的可接受水平,做出了对粘接系统错误评价的说明,最后总结提出一种合理、可靠、科学的评价方法。

橡胶;基材;热硫化粘接;破坏试验;粘接系统;评价

0 前 言

橡胶制品往往不是单纯的橡胶材料,特别是橡胶减振制品,往往要求橡胶与其他基材粘接在一起才能发挥作用。因此,橡胶与基材热硫化粘接系统的优劣是每个技术人员所关心的问题。为了评价这个系统的好坏,我们要通过各种测试手段来进行表征。一般采用非破坏性检测和破坏性检测。非破坏性检测通常有应力应变法、超声波法、X射线法及热红外成像法等,它主要反映的是粘接系统的缺陷信息,如气孔、杂质、裂纹等问题,但无法反映粘接系统的强度等信息;破坏性检测通常有平板法、剪切法、90°(或45°、180°)剥离法等,它反映了粘接系统的强度、变形和破坏模式等信息,是评价粘接系统性能的主要手段,最常见的两个检测方法是GB/T 11211—2009 《硫化橡胶或热塑性橡胶与金属粘合强度的测定 二板法》(以下简称“二板法”)和GB/T 7760—2003《硫化橡胶或热塑性橡胶与硬质板材粘合的测定 90°剥离法》(以下简称“90°剥离法”)。

本文将利用已公开的一些试验数据和试验结论进行分析讨论,试图寻找出一种合理、可靠、科学的评价方法。

1 评价粘接系统的案例

在许多已有的文献中我们常常会看到和下面案例相同或是类似的试验结果以及评判过程∶使用同一配方胶料、工艺过程和条件以及试验方法(二板法),通过试验结果(表1)对选择的胶粘剂进行评价。

通过表1所示的试验结果,人们往往得出如下结论∶

(1)胶粘剂B、C的破坏模式都是100%橡胶-橡胶破坏,好于胶粘剂A的破坏模式,因此,胶粘剂B、C优于胶粘剂A;

(2)从粘接强度看,胶粘剂B的粘接强度要高于胶粘剂C的粘接强度,因此,胶粘剂B优于胶粘剂C。

由此,人们很自然得出一个结论∶从A、B、C三种胶粘剂的试验结果可以认为胶粘剂B要优于胶粘剂A和C。

表1 胶粘剂选择的试验结果表

2 粘接系统评价的“两个要素”

对于上述的结论正确与否,笔者认为尚有探讨的余地,现做如下分析。

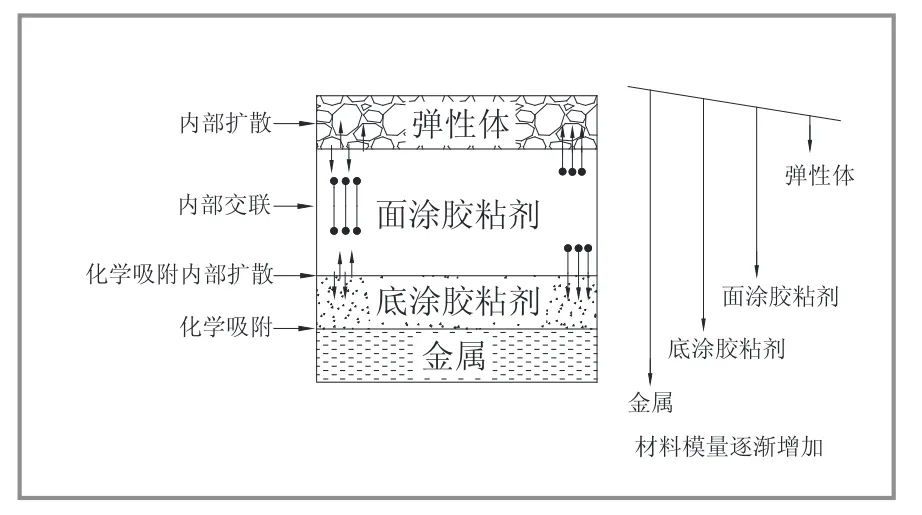

典型的热硫化粘接模型如图1所示。众所周知,这个粘接系统是由金属、底涂胶粘剂、面涂胶粘剂以及弹性体等四种材料组成的,并形成三个界面。从图1右侧的四种材料的“材料模量逐渐增加”趋势图可以看出,在这些模量里,金属的模量最大,胶粘剂的模量次之,弹性体(本文专指橡胶)的模量最低。假设这个粘接系统是良好的,如果进行破坏试验,那么破坏只能在弹性体位置发生。当发生破坏时,除了可以反映弹性体本身的一些信息外,我们是无法知道其他部分(材料)的完整信息的。因此,对于破坏性试验,只能反映粘接系统的强度性能(最薄弱环节)、破坏模式和变形,而不是粘接系统内各子系统实际性能的完整信息(如胶粘剂的强度信息、附着力信息等)。

从粘接模型来看,存在着四个内聚力、三个粘附力(三个界面的力),粘接系统可能出现的基本破坏模式可能有∶“金属与胶粘剂界面破坏”、“胶粘剂与胶粘剂界面破坏”、“胶粘剂与橡胶界面破坏”、 两种“胶粘剂本体破坏”及“橡胶本体破坏”等单一破坏模式。当然两种或两种以上的单一破坏模式也是有可能出现的,其中单一失效模式是较为常见的,而混合失效模式则说明其工艺过程不足以满足系统要求。

图1 典型的热硫化粘接模型示意图

在一个粘接系统中哪一个力或哪一个界面是最薄弱的环节,是我们特别关心的问题。在实际工作中两个关键问题常常困扰着技术人员∶(1)一个粘接系统的强度多大是合适的;(2)什么样的粘接破坏模式是被允许的。

评估粘接系统的强度性能,可以使用表2 的数据;评估粘接系统的破坏模式,可以使用表3的数据。

表2 粘接系统强度性能接受水平

良好的粘接强度依赖于具有良好拉伸强度的橡胶,但是在产品设计时,依靠优化结构设计、减少局部应力等方法,使得一个较小的粘接强度即可满足要求,此时较低的拉伸强度也是可以被接受的。从过去的经验发现,可接受的粘接水平尚未被精确定义,甚至是模糊的。然而,“破坏应该发生在橡胶的本体,而不是在粘接的界面”这一规则在行业内是普遍认可的,这与粘接模型中各个材料模量的变化趋势是一致的。

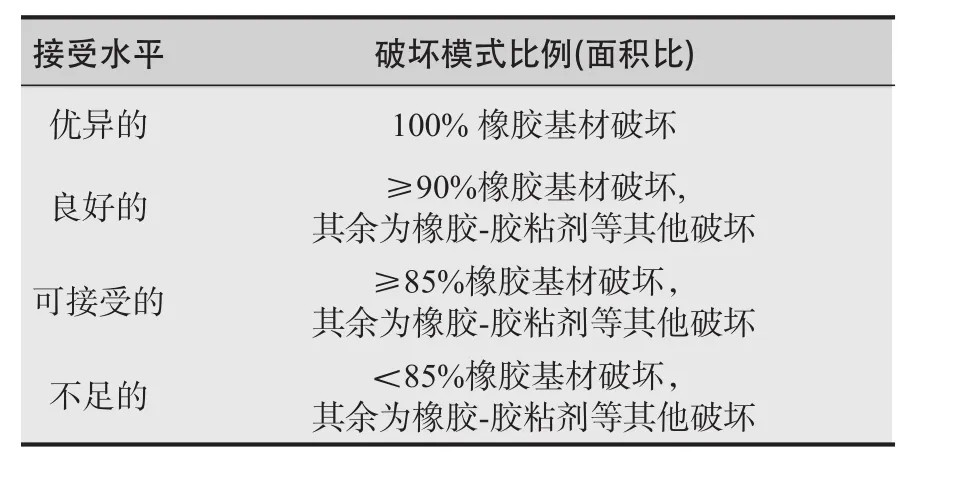

对于标准试样的制备,其制备过程控制严于日常的生产过程,似乎上述“规则”是可行的。但是在实际的生产中却往往不尽如人意,特别是在批量化的生产中。笔者参考特瑞堡、哈金森等国外橡胶制品公司的控制标准,结合多年的生产经验,认为可以使用表3的数据对粘接系统破坏模式的接受水平进行评估。

表3 粘接系统破坏模式接受水平

应当指出的是∶

(1)在实际工作中,表2、表3“接受水平”的选择,不是为了偶尔获得优异的测试试验值,而是为了维护在生产过程中能得到的最经济的生产水平。这是使用表2、表3的一个基本出发点。

(2)在使用表2时应当注意,这些数据会与橡胶配方、胶粘剂类型、工艺过程以及试验方法等诸多方面有密切的关系,选取何种接受水平的数据不是机械的、盲目的。橡胶本体强度高的,接受水平就可以选择“良好的”,甚至是“优异的”;反之则可以选择“可接受的”;选择“不足的”则应当十分谨慎。

(3)表3的数据可被用于评价具体产品粘接系统破坏模式的优劣。作为以评价、工艺选择等为目的而进行的测试试验,其接受水平应当是“优异的”;而作为以例行的日常控制检测为目的而进行的测试试验,其接受水平至少应是“良好的”;而作为产品破坏模式的评价,则不能低于“可接受的”。

(4)胶粘剂本体的破坏、纯粹粘接界面的破坏或伴有粘接界面破坏的混合破坏都表明其制备工艺过程是有问题的(如表面处理不良等),即使达到了“可接受水平”,能够获得产品或质量的认可,仍是有待优化改进的。

3 对粘接系统评价误区的说明

根据上述分析,我们对前述案例评价误区做出如下说明∶

(1)前述案例推导违反了“破坏应该发生在橡胶的本体,而不是在粘接的界面”这一规则。使用一个不稳定过程测出的试验结果,其置信度是难以被接受的。这一试验结果只能说明胶粘剂A的标准试样制备过程,其工艺控制是有问题的,或是有待改进的。

(2)前述案例推导混淆了概念。粘接强度反映的是粘接系统的强度性能,而无法反映胶粘剂的粘接强度。100%橡胶基材破坏,只能说明橡胶基材在整个粘接系统中是最薄弱的环节,使用系统的强度去表征局部的强度是逻辑上的错误。

因此,正确的结论至少应该是∶

胶粘剂A的标准试样制备过程,其工艺是有问题的,无法作出是否满足粘接要求的判定;在现有工艺条件下,胶粘剂B、C均能满足粘接的需求。

然而类似于案例中的结论在实际工作中常有发生,有的试验过程甚至不考虑破坏模式,仅以破坏强度进行评价,这种现象在早期的学术文章中十分常见,因此就会出现在A文章中得出“磷化后粘接”优于“抛丸后粘接”的结论,而在B文章中又得出“抛丸后粘接”优于“磷化后粘接”的结论。这种前后矛盾让读者一头雾水。

4 结 论

(1)使用破坏试验结果评价一个粘接系统时,它反映的是系统的强度(或者说是系统内最弱的子系统的强度)、变形和破坏的模式等信息,而无法全面、真实地反映系统内各子系统的信息,因此使用其对子系统进行评价是不合适的。

(2)应该同时使用粘接系统强度性能接受水平和粘接系统破坏模式接受水平的数据准则,而不是单独使用其中之一。这与破坏试验标准方法(国家标准、国际标准)的宗旨是一致的。

(3)使用粘接系统强度性能接受水平和粘接系统破坏模式接受水平对破坏试验的结果进行评价是一种更合理、可靠、科学的方法。

Discussion on the Evaluation System for Rubber to Substrate Vulcanizing Bonding

Tai Liang, Zhu Penggang, Liu Zhipo

(Qingdao Sifang Rolling Stock Research Institute Co., Ltd., Qingdao 266031, China)

In this paper, a case of bonding system evaluated falsely was analyzed, the concept and signif cance of "the strength of bonding system" and "the failure mode of bonding system" was clarif ed, and the acceptable level was proposed respectively. The description of the bonding system inaccurate evaluation was introduced. At last,a reasonable, reliable and scientific evaluation method was put forward.

Rubber; Substrate; Vulcanizing Bonding; Destructive Testing; Adhesive System; Evaluation

TQ 336

B

1671-8232(2015) 09-0043-04

[责任编辑:朱 胤]

2015-06-09

邰亮(1981—),男,山东日照人,硕士,工程师,毕业于青岛科技大学,目前就职于中国中车青岛四方车辆研究所有限公司。