橡胶厚制品等效硫化时间的计算与硫化时间的确定

曾凡伟, 房 栋, 孙冬冬, 张晓鹏

(中国中车 青岛四方车辆研究所有限公司, 山东 青岛 266031)

橡胶厚制品等效硫化时间的计算与硫化时间的确定

曾凡伟, 房 栋, 孙冬冬, 张晓鹏

(中国中车 青岛四方车辆研究所有限公司, 山东 青岛 266031)

对一橡胶厚制品实施了测温实验,并用两种方法(“硫化效应法”和“相对硫化速率法”)计算了产品中心部位胶料的等效硫化时间。计算结果虽略有差异,但均可以确定该厚制品合理的硫化时间,并通过实验证实了该硫化时间的合理性和可靠性。

橡胶厚制品;硫化时间;效硫化时间;计算;测温实验;硫化效应

0 前 言

由于橡胶属于热的不良导体,在硫化过程中,橡胶厚制品各处胶料不能均匀、同步受热。随着产品厚度的增加,其内外温度梯度增大,造成了在相同硫化时间下,内外部胶料硫化程度的显著不同。通常产品中心部位胶料属于温度梯度的低谷,在硫化过程中最晚达到正硫化,且其硫化属于典型的变温硫化,很难通过简单的方法得知其硫化程度。然而在确定硫化时间时,最重要考虑的因素就是确保温度低谷处胶料的充分硫化。目前判断硫化程度的常用方法就是测量各部位温度的变化,并计算其等效硫化时间,再根据等效硫化时间判断其是否达到正硫化。在此介绍一下常用的计算等效硫化时间的方法,并以某一产品的测温数据为例,对比两种方法的计算结果,并确定了该产品的硫化时间。

1 计算等效硫化时间的两个经典公式

用于描述橡胶硫化温度和硫化时间关系的计算公式,常用的是范特霍夫方程和阿累尼乌斯方程[1]。

1.1 范特霍夫方程

范特霍夫方程如下∶

式中∶τ1—硫化温度为T1(℃)时的正硫化时间, min;τ2—硫化温度为T2(℃)时的正硫化时间, min;K—硫化温度系数。

利用该式进行计算时,需要先确定K值和温度区间。K值与胶料配方和温度有关,通过测定不同温度的正硫化时间可以确定K值。为减少误差,确定K值的温度区间不宜过大,且不同温度区间确定的K值只适用于该区间。

1.2 阿累尼乌斯方程

阿累尼乌斯方程如下∶

式中∶τ1—硫化温度为T1(K)时的正硫化时间, min;τ2—硫化温度为T2(K)时的正硫化时间, min;K—硫化温度系数;E—硫化反应活化能, kJ/mol;R—气体常数,R=8.314 J/(mol·K)。

该式的前提是假定反应活化能不变。利用该式进行计算时,需要先确定E值。E值也可以通过测定不同温度的正硫化时间确定。E值与胶料配方有关。

2 厚制品等效硫化时间的计算方法

用上述两个经典计算公式可以方便地计算薄制品(厚度≤6 mm)的等效硫化时间。这是由于薄制品可以被视为均匀受热,硫化时也就可以看作是恒温硫化,因此可以直接通过上述公式进行换算。厚制品硫化时,不同部位、不同时间下,温度各不相同,硫化程度的差异明显,无法简单地计算整体的等效硫化时间。而我们最为关注的就是产品温度低谷部位的硫化程度,因为该部位最晚达到正硫化。但该部位硫化温度不恒定,也无法通过公式简单地计算等效硫化时间。对于变温硫化的情形,可以先划分不同的温度和时间区间,再对不同温度和时间区间下的硫化程度进行累积,通过硫化程度的总和计算出其在某一温度下的等效硫化时间。

2.1 硫化效应法[1-2]

将橡胶制品经硫化后获得的硫化效应,计算成某一温度下的等效硫化时间(t*),即t*等于制品获得的硫化效应与该温度下硫化强度的比值,计算公式如下∶

式中∶E—制品获得的硫化效应;I—胶料在某一温度下的硫化强度。

根据式(3),我们可以得到硫化效应(E)的计算公式∶硫化效应等于硫化强度与硫化时间的乘积,计算公式为∶

硫化强度(I)是指胶料在一定温度T(℃)下,单位时间内获得的硫化程度,其值与硫化温度系数K有关。硫化强度同样与胶料的配方和温度有关,计算公式为∶

式中∶K—硫化温度系数;T0—规定硫化效应所采用的温度,℃(一般T0=100 ℃)。

K值与范特霍夫方程中的相同,可以用相同的方法求得。

由于橡胶厚制品内部属于变温硫化,制品某一部位不同时间下的硫化强度不同,因此实际硫化效应就等于各硫化强度对时间的累积,于是制品某一部位的硫化效应(E)计算公式为∶

由于不同温度下K值不同,导致I=f(t)函数关系式难以确定,硫化效应(E)通常采用近似计算的方法处理。近似计算公式为∶

式中∶Δt—测温时设定的时间间隔,min或s;I0—硫化开始时胶料的初始温度T0的硫化强度;In—硫化结束时胶料的终了温度Tn的硫化强度。

2.2 相对硫化速率法[3]

2.2.1 等效硫化时间的计算方法

阿累尼乌斯方程[式(2)]是在其初始形式的基础上变换得到的。其初始形式为∶

式中∶K—硫化反应速率常数;A—常数;E—硫化反应活化能,kJ/mol;R—气体常数;T—硫化温度,K。

根据式(8),基于硫化反应速率常数K,我们引入相对硫化速率(v)概念,即∶相对硫化速率(v)等于某一硫化速率(r)与基准硫化速率(r0)的比值。于是我们可以变换得到下式∶

式中∶T0—基准硫化温度,K;T—实验温度,K;r0,K0—基准温度T0时的硫化反应速率和硫化反应速率常数;r,K—实验温度T时的硫化反应速率和硫化反应速率常数;v—在实验温度T时,对应于T0时的相对硫化速率。

由于厚制品的硫化是一个不等温过程,其对应于基准温度下的等效硫化时间t*可用下式计算∶

式中的t为硫化结束时的时间,由于在基准温度下的相对硫化速率v0=1,从而式(10)可改写为∶

已知某部位所用胶料的活化能时,应用式(11)便可求得该部位在不等温硫化过程中对应于基准温度下的等效硫化时间。

2.2.2 活化能的计算方法

在上述计算等效硫化时间的公式中,需要先确定活化能(E)才可以计算。下面介绍活化能的确定方法。若对式(8)形式的阿累尼乌斯方程,两边取自然对数,则可以得到∶

式中的硫化反应速率常数K可用正硫化时间[硫化仪所测得的tc(90)]的倒数予以表征。如果将1/tc(90)代替式(12)中的K值,则可以得到∶

对于确定的胶料,E/R为常数,式(13)可以看作是一简单的直线方程式:

式中∶y— ln tc(90);x—1/T;a—E/R,即直线的斜率;b —-lnA,即直线的截距。

利用硫化仪测试不同温度下的正硫化时间tc(90),以ln tc(90)对1/T作图。可以获得一条直线,利用最小二乘法可以求得直线的斜率a。斜率a乘以气体常数R,便可得到活化能(E)的值。

2.2.3 计算注意事项[4]

(1)为把测温数据转化为硫化等效值,应当严格地选择参比温度。因为活化能在一定温度范围内实际上并不是常数,但实际使用的却是被视为常数的表观活化能E值。由于这个E出现在我们计算的e幂中,测定的温度愈超过参比温度,则计算中的误差几率愈大。参比温度的选择取决于所采用的硫化温度和测定硫化表观活化能E值所取的实验温度。

(2)硫化程度是相对硫化速率对硫化时间的定积分问题。在计算中,实际采用的是离散的温度数据,不是对完整函数积分,也就是这个定积分问题是用近似法实现的。因此,计算中所用的时间间隔△x大小将影响硫化程度值。时间间隔△x愈小则硫化程度值愈精确,因此应将时间间隔设定得尽可能小。

(3)测定胶料硫化反应表观活化能E的依据是阿累尼乌斯反应速率-反应温度关系式,可采用硫化仪进行实验,实验数据借助最小二乘法拟合为直线方程以便确定活化能。要注意的是观测点数不得小于5,在实验之前确定式(11)中的参比温度T0,最好在参比温度上做重复性实验。一般在参比温度附近范围选择5个不同的温度进行实验。

3 实 验

3.1 原材料

天然橡胶NR,RSS 1#,海南天然橡胶产业集团股份有限公司产品;炭黑,N330、N774,青岛德固赛化学有限公司产品;加工助剂、防老剂以及硫化剂均为莱茵化学(青岛)有限公司产品。其他配合剂均为市售工业级产品。

3.2 实验配方

基本配方(单位∶份)∶NR 100,活化剂(氧化锌、硬脂酸)2~5,加工助剂(莱茵蜡Antilux 654、分散剂Atf ow L-18) 2~5,防老剂(防老剂4020、防老剂RD) 1~10,炭黑(N330、N774)10~70,硫化体系(促进剂DM、促进剂 CZ、硫磺) 1~5。

其中,防老剂4020为N-(1,3-二甲基丁基)-N'-苯基对苯二胺;防老剂RD为2,2,4-三甲基-1,2-二氢化喹啉聚合物;促进剂DM为二硫化二苯并噻唑;促进剂CZ为N-环己基-2-苯并噻唑次磺酰胺。

3.3 主要仪器和设备

开炼机,X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪,GT-M2000-A,台湾高铁科技股份有限公司;电热式平板硫化机,型号YM-I50,无锡阳明橡胶机械有限公司;热电偶测温仪,华南理工大学。

3.4 测温实验装置

实验模具如图1所示,分为上模、中模和下模三部分。模具型腔尺寸∶长120 mm、宽60 mm、高50 mm。实验时将实验模具放置到硫化设备热板中间加压。中模左右两侧各留有一个测温孔,导线经测温孔由外界进入模具型腔内部。导线采用热电偶导线,另一端与测温仪连接,由与测温仪相连的电脑读取并记录热电偶所测实时温度。

图1 实验模具及测温点位置示意图

3.5 实验方法

将所用胶料裁成长120 mm、宽60 mm、厚5 mm的胶片,并称取400 g胶料。实验时,将模具先预热到实验温度并保持至温度恒定,打开模具将胶片一片片放入模具内,并将热电偶固定到胶料的中心部位。为保证测温的准确性,经两个测温孔在同一位置附近埋置2个热电偶,相互比对看是否出现异常。将模具放置到平板硫化设备上加压硫化,同时打开测温仪进行测温。测温仪每隔5 s读取一次温度值,硫化时间设定为3600 s,可获得720组时间、温度数据。硫化测温结束后将产品剖切,观察热电偶的实际位置,偏离中心点上、下或左、右大于5 mm时,需重新进行测试。

4 等效硫化时间的计算

4.1 测温实验及硫化仪测试结果

将上、下模温度设置在160 ℃,并保持恒温。根据上述实验方法测得模具中心部位胶料的实际温度变化曲线,在此限于篇幅不再列表,将所测数据绘制成如图2所示的温度-时间曲线。由图2可清楚地看出,模具中心部位胶料的温度变化是一个缓慢上升的变温过程。

图2 产品中心部位胶料温度随时间变化曲线图

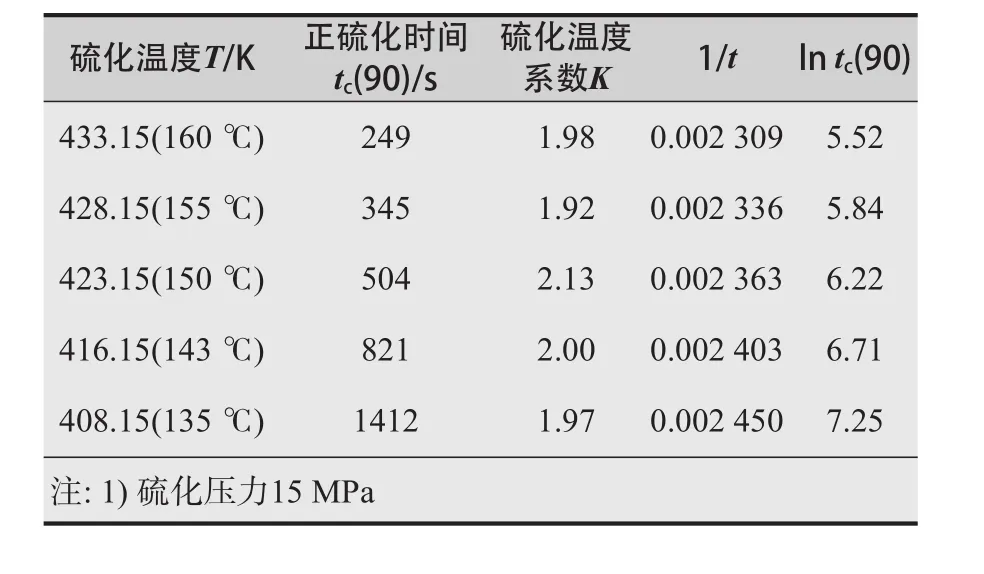

在计算等效硫化时间的公式中,需要确定硫化温度系数K值或反应活化能E值,两者均可以采用硫化仪测试胶料正硫化时间的方法获得。为此用硫化仪分别测试了胶料在135 ℃、143 ℃、150 ℃、155 ℃及160 ℃时的正硫化时间tc(90),所测数值如表1所示。

表1 胶料在不同硫化温度下的正硫化时间及硫化温度系数1)

4.2 橡胶厚制品等效硫化时间的计算

根据上述实验结果,分别采用等效硫化效应法和相对硫化速率法两种方法计算该橡胶厚制品的等效硫化时间,以便进行对比。

4.2.1 等效硫化效应法计算等效硫化时间

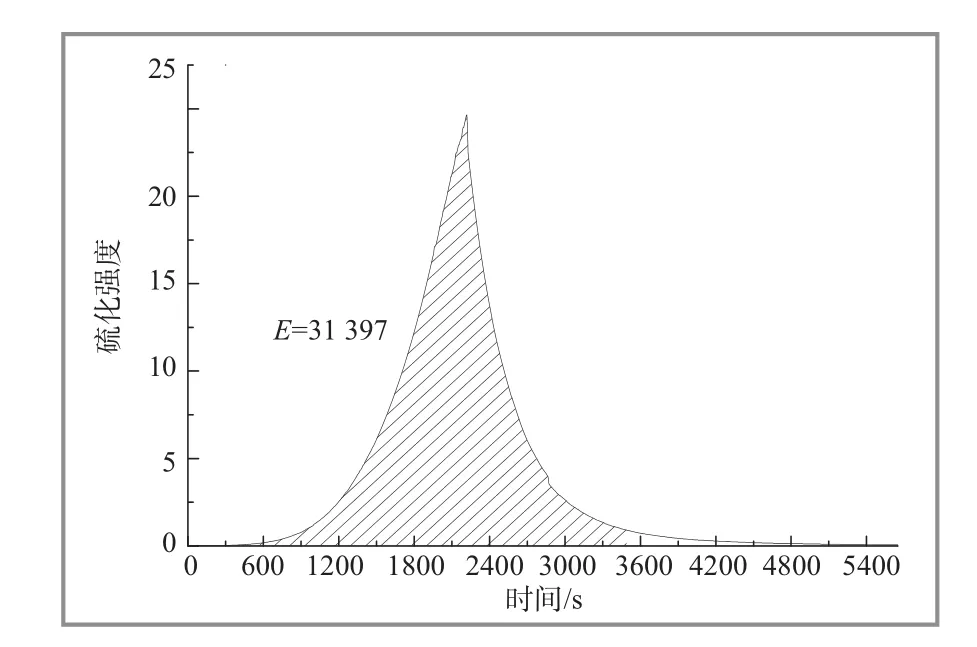

经测试,该胶料在100 ℃硫化时焦烧时间长达90.5 min,所以可以认为在本实验中,温度在100 ℃以下时胶料基本不发生硫化反应。根据所测正硫化时间得出的硫化温度系数K如表1所示。为了计算方便,取平均值K=2.00。根据硫化强度计算公式(5),取T0=100 ℃。将上述测得的时间、温度数据换算成时间、硫化强度数据,再将时间、硫化强度数据绘制成硫化强度-时间曲线,如图3所示。该曲线下面的积分面积就是该产品中心部位所获得的硫化效应(E)。

图3 产品中心部位胶料硫化强度随时间变化曲线及积分面积

根据等效硫化时间t*的计算公式(3)可以计算出某一温度下的等效硫化时间,将此硫化效应换算为150 ℃下的等效硫化时间,即t*(150℃)=2126 s。对比150 ℃下的正硫化时间,显然经过60 min的硫化后,该产品中心部位已经达到了完全硫化,并有过硫的风险。

4.2.2 相对硫化速率法计算等效硫化时间

4.2.2.1 胶料活化能的计算

根据表1中的[1/T、ln tc(90)]数据作图,可得如图4所示的曲线1。对曲线1进行线性拟合得到直线2,利用最小二乘法求得其直线方程为∶y=12 348.73x-22.98。根据式(4)中各参数的含义可以计算求得该胶料的活化能E=102.7 kJ/mol。

图4 ln tc(90)-1/T曲线及其拟合直线

4.2.2.2 等效硫化时间的计算

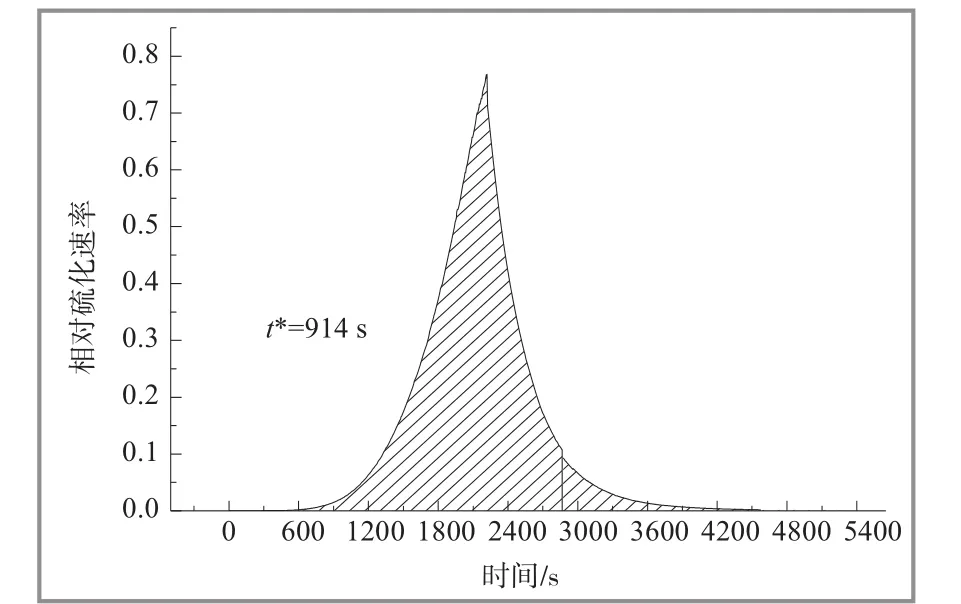

根据相对硫化速率的计算公式(9),取基准硫化温度T0=423.15 K,将上述测得的时间、温度数据换算成时间、相对硫化速率数据,并将时间、相对硫化速率数据绘制成相对硫化速率-时间曲线,如图5所示。该曲线下面的积分面积(即相对硫化速率对时间的累积)就是该产品中心部位所获得的等效硫化时间。由此得出的150 ℃下的等效硫化时间为∶t*(150℃)=2099 s。

图5 产品中心部位胶料相对硫化速率随时间变化曲线

4.2.3 计算说明

(1)根据所测温度数据转换成硫化强度和相对硫化速率数据时,需要进行大量繁琐的运算,这个可以通过Excel软件的函数功能实现。

(2)对所绘制曲线进行线性拟合时,需要复杂的最小二乘法运算,这个可以通过Origin软件的分析功能实现,方法为∶绘制曲线→分析→线性拟合→读取直线方程式。

(3)对所绘制曲线求积分面积时,由于无法得到曲线方程式而无法计算,这个可以通过Origin软件的分析功能实现,方法为∶绘制曲线→分析→微积分→积分→读取面积值。

5 产品硫化时间的确定

通常厚制品的硫化生产都要考虑产品出模后的后硫化效应。产品某一部位在硫化以及后硫化时获得的总的硫化程度即为产品该部位的硫化程度,将其换算成某一温度下的等效硫化时间。根据该胶料的硫化曲线特点,该等效硫化时间为该温度下正硫化时间的1.5~2.0倍时,产品可以获得较好的综合性能。产品等效硫化时间的计算通常以最晚达到正硫化点的部位来确定,对本产品而言,应当以产品的中心部位的等效硫化时间作为该产品的硫化时间。

该产品所用胶料在150 ℃下的正硫化时间为504 s,那么中心部位胶料在150 ℃的等效硫化时间达到756~1008 s时,理论上整个产品可以达到完全硫化。为此,采用两种计算方法进行了计算,如图6、图7所示。当产品硫化2205 s时,根据硫化效应法计算产品中心部位在150 ℃的等效硫化时间,得出的结果为∶t*(150℃)=981 s;根据相对硫化速率法计算产品中心部位在150 ℃的等效硫化时间,得出的结果为∶t*(150℃)=914 s。根据两种计算方法得出的结果,我们可以从理论上判定∶产品应在160 ℃的设定硫化温度下硫化2205 s,出模后自然冷却至室温,以便使产品的后硫化效应释放完毕,可使整个产品达到正硫化。

图6 产品中心部位硫化强度及后硫化强度的积分面积

图7 产品中心部位硫化及后硫化相对硫化速率的积分面积

为验证理论计算的准确性,将胶料装入模具,分别在160 ℃、1800 s和160 ℃、2205 s条件下硫化,取出产品在室温停放24 h后进行剖切,观察到产品中心部位形貌如表2所示。可以清楚看出产品在1800 s硫化时间下尚不能硫化充分,当硫化时间延长至2205 s时,产品得到了充分硫化,验证了计算结果的准确性。

表2 不同硫化时间下产品内部形貌对比表

为进一步验证该产品的硫化程度,对剖切图中标注的9个点进行邵尔A硬度测试,各点硬度差值不超过1,说明产品各处的硫化程度基本一致,整体上得到了充分硫化。

6 结 论

(1)通过热电偶测温实验可以获得产品中心部位胶料真实的温度变化数据。温度值呈不断上升的状态,证明了该部位的硫化属于变温硫化。

(2)“硫化效应法”和“相对硫化速率法”均可计算厚制品变温硫化的等效硫化时间,计算结果略有差异,但都能有效指导厚制品硫化时间的制定。

(3)对产品剖切进行横截面观察,从宏观上确认了产品内部的硫化情况。对比横截面各处的硬度值,确认了硫化程度的均匀性。通过不同硫化时间产品横截面状况的对比,确认了该硫化时间的合理性,产品内部达到了较好的硫化程度。

(4)经计算得出的产品合理的硫化时间约为2205 s,此时产品中心部位的温度约为150 ℃左右,并未达到外部设定温度(160 ℃),说明厚制品内部温度即使达不到设定温度也可完成硫化。这也是厚制品的特点之一。

[1] 杨清芝. 实用橡胶工艺学[M]. 北京:化学工业出版社,2005:421-427.

[2] 李强,杜华. 橡塑技术实战指南[M]. 北京:化学工业出版社, 2014:306-326

[3] 傅彦杰. 橡胶厚制品硫化温度与等效硫化时间的测定[J]. 橡胶工业, 1997, 44(9):552-558.

[4] 孙超. 复合结构橡胶厚制品硫化过程温度分布的仿真和硫化条件的优化[D]. 广州: 华南理工大学, 2003.

[责任编辑:朱 胤]

Calculation of Equivalent Vulcanization Time and Determination of Vulcanization Time for Thick Rubber Products

Zeng Fanwei, Fang Dong, Sun Dongdong, Zhang Xiaopeng

(Qingdao Sifang Rolling Stock Research Institute Co., Ltd., Qingdao 266031, China)

In this paper,the temperature measurement experiment for a thick rubber product was implemented, and the equivalent vulcanization time for the center part of the thick rubber product was calculated by two methods:vulcanization effect method and relative vulcanization rate method.The calculation results were slightly different, but both of them could be used to determine the reasonable vulcanization time of thick rubber products, and the rationality and reliability of the vulcanization time was proved by the experiment.

Thick Rubber Products; Vulcanization Time; Equivalent Vulcanization Time; Calculation; Temperature Measurement Experiment; Vulcanization Effect

TQ 336

B

1671-8232(2015)09-0007-07

2015-06-09

曾凡伟(1986—),男,山东潍坊人,硕士,工程师,毕业于青岛科技大学。目前就职于中国中车青岛四方车辆研究所有限公司,从事橡胶硫化工艺、热硫化粘接工艺的研究与应用,以及硫化模具结构设计与优化等工作。目前已发表论文20余篇,参与出版专著2部。