预制浮置板道床在武汉地铁中的应用

郭积程

预制浮置板道床在武汉地铁中的应用

郭积程

摘 要:以武汉地铁4号线二期工程为例,针对现浇式钢弹簧浮置板道床在轨道设计施工过程中出现的问题,阐述了预制钢弹簧浮置板道床的设计方案及设计施工特点。工程实施结果表明,相比现浇浮置板道床,预制浮置板道床在提高道床的施工效率、浮置板的质量和耐久性方面效果良好。

关键词:浮置板道床;现浇式;预制式;设计施工

郭积程:中铁第四勘察设计院集团有限公司,工程师,湖北武汉 430063

0 引言

钢弹簧浮置板道床是将具有一定质量和刚度的混凝土浮置板置于钢弹簧隔振器上,构成“质量-弹簧”隔振体系。钢弹簧浮置板道床的固有振动频率低,通常在10 Hz以下,减振效果显著。武汉地铁4号线二期工程双线全长18.19 km,其中钢弹簧浮置板道床单线3.95 km。根据线下土建的施工状况,轨道铺轨在2013年11月才具备条件,根据总工筹要求,2014年8月要完成轨通,期间还存在多个车站和区间(例如过江区间)要在2014年6月才具备移交条件,因此,铺轨工期非常紧张。传统的现浇钢弹簧浮置板道床由于存在隧道内现场施工困难、施工效率低等问题,不能满足工期的要求,须改变钢弹簧浮置板道床的现场现浇施工方案。借鉴高速铁路无砟轨道施工技术,以及上海地铁10号线150 m预制浮置板道床试验段的试验成果,浮置板道床施工由现浇施工调整为预制施工。

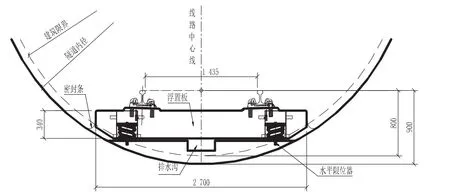

图1 预制浮置板道床横断面图 (单位:mm)

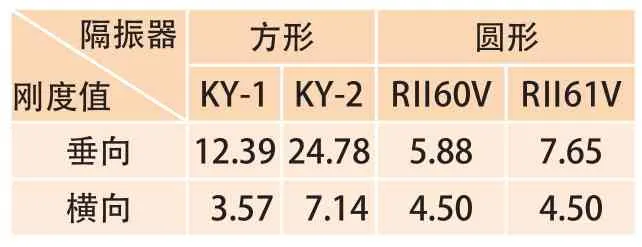

1 预制浮置板道床设计方案

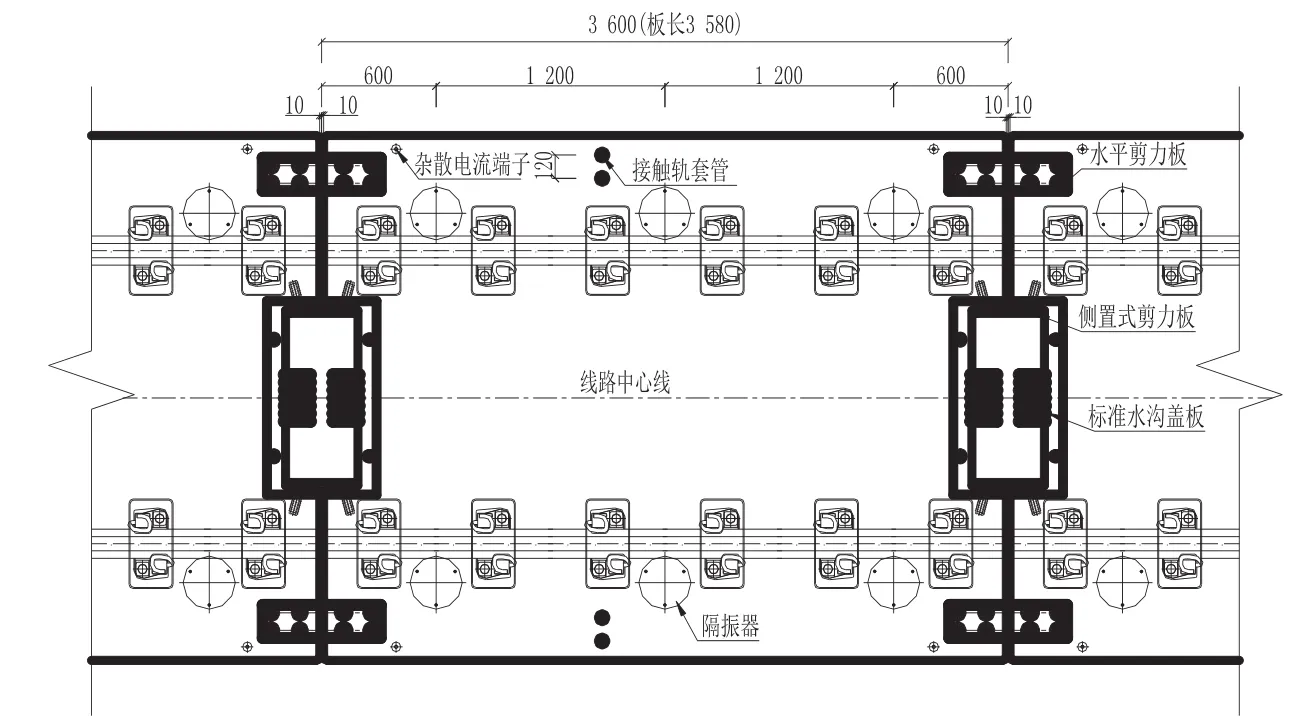

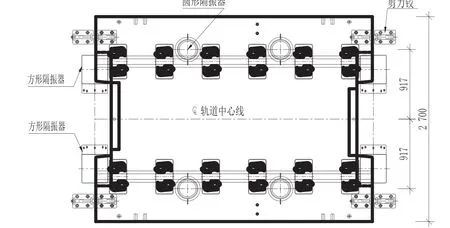

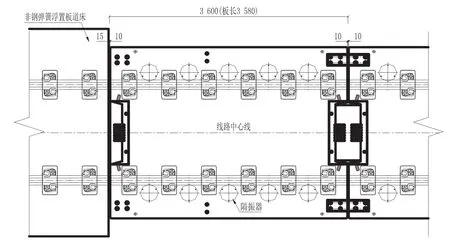

预制浮置板标准长3.6 m(板缝中心之间的距离),板宽2.7 m,扣件间距为600 mm,浮置板上设置承轨台并在其上设置轨底坡,板厚340 mm,浮置板之间伸缩缝宽20 mm,之间空隙采用盖板和密封条密封,防止杂物进入伸缩缝中。浮置板与浮置板之间采用外置式剪力铰或剪力板连接(包括水平和侧置式,图1)。浮置板采用C50混凝土,基底采用C40混凝土,钢筋全部采用HRB400级螺纹钢筋。隔振器采用内置式钢弹簧液态阻尼圆形隔振器(每块浮置板设置6套隔振器,图2),或与浮置板板端侧置式方形隔振器组合(每块浮置板板设置4套隔振器,侧置式方形隔振器由相邻板共享,图3)。钢弹簧浮置板与非钢弹簧浮置板相接时,通过调整加密钢弹簧浮置板端部隔振器的布置方式(端部道床板设置10套隔振器,图4),或者增加浮置板端部隔振器的弹簧刚度值实现弹性过渡(表1)。圆形隔振器之间的横向距离最小为1.834 m。

图2 隔振器全部采用内置式圆形隔振器 (单位:mm)

图3 圆形隔振器与方形隔振器组合 (单位:mm)

图4 端部隔振器加密布置 (单位:mm)

表1 隔振器刚度值表kN/mm

为了满足防杂散电流以及接触轨的安装要求,在浮置板伸缩缝的两侧,分别用50 mm×8 mm的热镀锌扁钢与纵向钢筋焊接,并引出埋入式杂散电流端子(每块板4个),在每块板的中部两侧分别预埋接触轨套管(每块板4个)。

2 预制浮置板道床施工方案

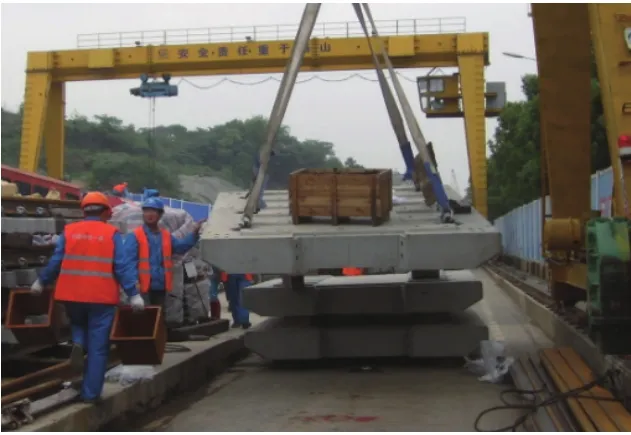

图5 预制浮置板吊装

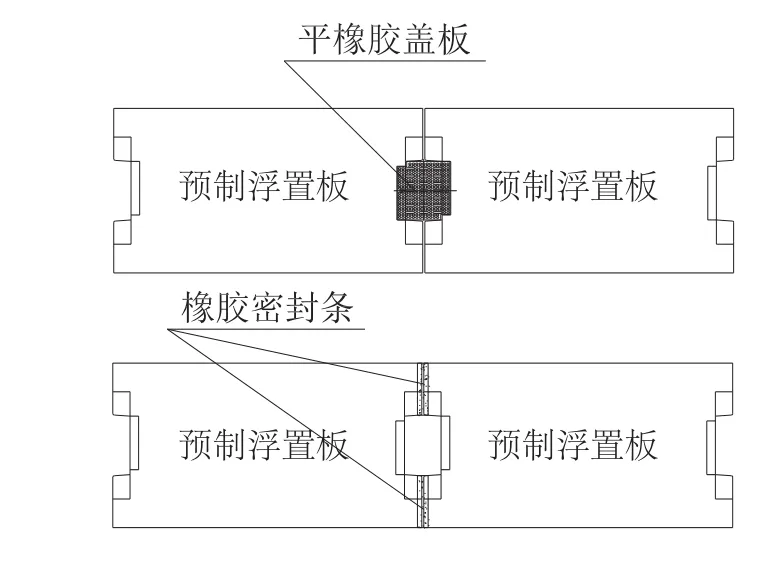

预制浮置板道床施工采用在工厂内进行浮置板预制生产,将加工成型的成品预制浮置板运输至铺轨基地(图5),在铺轨基地经轨排井将预制浮置板吊装在平板车上,由轨道车运输至施工作业面,现场采用铺轨龙门吊进行预制浮置板铺设、轨道几何尺寸调整等作业。现场预制浮置板精调采用专用调节装置进行前后、高低、左右3个方向的调板作业(图6);预制浮置板精调就位后,在隔振器未安装及检查完毕前,严禁拆除或调整浮置板及支撑相邻浮置板的调节装置;隔振器安装完毕后,拆除调节装置,使预制浮置板完全压置于隔振器上,然后安装钢轨、扣件。扣件可在铺轨基地直接安装在预制浮置板上。钢轨通过轨道车运输至现场后再由铺轨龙门吊配合安装;预制浮置板铺设就位后,可进行剪力铰或者剪力板的安装。在浮置板两侧、板缝位置安装橡胶封条,板与板的凹槽位置安装橡胶盖板(图7)。

图6 预制浮置板专用调节装置

图7 板与板连接处设置的密封条和盖板

3 预制浮置板道床设计施工特点

(1)预制浮置板道床配筋设计简化。由于预制浮置板长度采用固定值,剪力铰或剪力板设计上采用外置式,因此,预制浮置板的钢筋种类及数量相比现浇浮置板而言减少了很多,大幅度减少了浮置板型号和减少设计人员的工作强度,方便了施工组织。

(2)缓和曲线上的外股超高处于渐变状态,但预制浮置板按平面进行预制,因此,理论上预制浮置板的受力为3点支撑状态。为了确保预制浮置板的受力均匀,同一块预制浮置板外股超高值采用一个固定超高值,此时,缓和曲线上预制浮置板的超高呈现跳跃式台阶状。为了解决相邻预制浮置板因不同超高值产生的高差台阶问题,除了需要在每块预制浮置板的方型隔振器上加设调高垫片外,有时还需要通过扣件铁垫板下的调高垫板调整实现轨面的平顺。缓和曲线地段的轨面精调需要反复进行,对施工人员的技术水平要求较高。

(3)受线路竖曲线、隔振器产品差异、不同浮置板之间高差、隔振器基底不平整、浮置板及扣件制造安装误差等一系列因素影响,铺设预制浮置板后存在局部的高低和水平不平顺。为了达到预制浮置板规定的铺设精度要求,可以通过不同规格的轨距块、铁垫板椭圆孔与锚固螺栓的间隙,实现钢轨轨向及轨距的调整。

(4)预制浮置板生产采用工厂化、标准化、专业化预制,运输到隧道内只需要机械拼装,减少了洞内混凝土的浇注作业,工厂内预制浮置板钢筋的绑扎焊接、接触轨塑料套管的预留、防杂散电流端子的制作工序等不受空间的限制,改善了施工人员工作条件,方便隐蔽工程施工的监管,减少了现场由于技术、环境因素引起的施工误差积累,有利于降低劳动成本和提高轨道的施工质量。

(5)工厂内预制浮置板的生产与隧道内浮置板道床基底的施工完全分离,彼此没有干扰,在时间和空间上都可以独立进行,提高了施工的灵活性。

(6)预制浮置板现场就位后可以直接进行隔振器的安装和顶升,有效缩短了轨道施工时间,加快了整个工程施工进度,解决了传统现浇浮置板道床混凝土施工后需要预留养生时间进而影响施工进度的问题。

(7)受土建移交条件的限制,在铺轨基地得不到及时启用的情况下,可以就近利用盾构吊装孔等下料口进行预制浮置板的吊装和运输,最大限度地保证轨道施工的连续性。

(8)预制浮置板道床的综合施工速度一般为15块(54 m)/天,比传统现浇浮置板道床的施工速度提高了近1倍。

4 结束语

武汉地铁4号线二期工程于2014年12月28日开通运营,共铺设预制浮置板道床2.79 km,预制浮置板道床的成功应用为武汉地铁4号线二期工程的顺利开通运营提供了时间保障。在本工程的实施过程中,相比现浇浮置板道床,预制浮置板道床在提高道床的施工效率、浮置板的质量和耐久性方面优势明显,体现了轨道技术的发展趋势,但依然存在以下值得优化的空间。

(1)预制浮置板对扣件调高和调距能力的需求量较大。扣件锚固螺栓孔的预留位置在预制浮置板钢模的制造生产时已经成型,而预制浮置板铺设时采用“以直代曲”,轨道几何形位调整过程中就已经利用了扣件的部分调高和调距量,降低了运营后扣件的调高和调距能力。

(2)预制浮置板的生产依赖于隧道施工偏差和调线调坡。在调线调坡成果出来之前,无法进行预制浮置板的大规模生产。当隧道施工偏差过大以及调线调坡后轨道高度仍满足不了要求时,

预制浮置板将无法铺设。

参考文献

[1] 中铁第四勘察设计院集团有限公司. 武汉地铁4号线二期轨道工程施工图设计文件[G]. 湖北武汉:中铁第四勘察设计院集团有限公司,2012.

[2] CJJ/T191-2012 浮置板轨道技术规范[S]. 北京:中国建筑工业出版社,2012.

[3] 郭积程. 城轨交通轨道减振设计分析[J]. 现代城市轨道交通,2010(5).

[4] 刘加华. 城市轨道交通钢弹簧浮置板设计施工一体化研究[J]. 城市轨道交通研究,2014(2).

[5] 段桂平. 上海轨道交通13号线一期工程轨道设计局部优化[J]. 城市轨道交通研究,2013(8).

[6] 刘锦辉. 钢弹簧隔振器浮置板道床“钢筋笼法”施工工艺应用[J]. 中国铁路,2011(12).

[7] 曲腾飞,耿传智. 新型预制短板浮置板轨道施工工艺探讨[J]. 城市轨道交通研究,2014(7).

责任编辑 朱开明

Application of Prefabricated Floating Slab Track in Wuhan Metro

Guo Jicheng

Abstract:Taking the second phase project of Wuhan metro line 4 as an example, the paper focuses on the problems occurred in process of the design and construction of cast-in-situ steel spring floating slab track, and explains the prefabricated steel spring floating slab design scheme and its design and construction features. The results show that comparing with cast-in-situ fl oating slab, the prefabricated fl oating slab has improved the construction effi ciency of ballast bed and fl oating slab quality and durability, so the effect is good.

Keywords:floating slab track, cast-in-situ, prefabricated, design and construction

收稿日期2015-01-26

中图分类号:U231.4