城轨车辆轮对尺寸在线动态检测系统

李兆新 陈希隽 邢宗义 王晓浩

城轨车辆轮对尺寸在线动态检测系统

李兆新 陈希隽 邢宗义 王晓浩

摘 要:提出了一种采用2D激光位移传感器的轮对尺寸在线检测系统。首先介绍了系统的结构,主要由磁钢、车号识别系统、2D激光位移传感器和工控机等组成,然后详细描述了斜入射激光三角法的工作原理,以及轮缘高、轮缘厚及轮径等轮对尺寸参数的测量原理,最后对系统进行了现场试验,试验结果表明该系统一致性优于人工测量,具有快速、准确且可靠等优点,满足轮对测量与维修的需求。

关键词:城轨车辆;轮对尺寸;激光位移传感器;在线检测

李兆新:广州市地下铁道总公司,工程师,广东广州 510335

0 引言

城轨列车车轮作为列车与轨道的结合部位,承载着来自整个列车的全部静、动载荷,是走行系中极为重要的部件。在列车实际运行中,由于存在着线路养护条件差、轮轨外形及材质匹配不合理等原因,车轮踏面及轮缘会出现磨损,使车轮的几何尺寸发生变化[1]。对车轮踏面外形变化的跟踪监测有利于及时发现和排除由于车轮尺寸引起的列车运行安全隐患[2]。因此,针对车轮轮缘和轮径等轮对尺寸在线检测成为保障列车安全运行的重要基础。

国外众多研究机构较早进行了轮对尺寸在线检测技术与系统的研究[3],如:美国Loram公司于20世纪90年代中期研制出高、低速下的车轮自动检测系统;日本20世纪90年代末研制出车轮踏面形状自动检测装置,可以同时检测轮对轮廓的参数,测量误差小于±0.3 mm。国内部分研究机构也在近年开发了轮对尺寸在线检测系统:成都主导科技公司研制的LY系列轮对动态检测系统[4~5],广州复旦奥特公司研制的AUT-3500轮对尺寸在线监测系统[2, 6]均实现了轮对几何参数的自动测量。上述系统主要采用光截图像法[7],当轮对通过测量装置时,激光照射到待测轮对,用光电传感器捕捉通过的轮对轮缘,同时用高速CCD(电荷耦合元件)摄影,对所摄影的图像,经滤波和细化处理,抽出激光图像的中心线,算出轮对尺寸,该方法结构复杂,容易受环境干扰,重复测量精度低。

本文提出了一种采用2D激光位移传感器的城轨车辆轮对在线检测系统,实现了轮缘高、轮缘厚及轮径尺寸的自动测量,具有准确、快速、结构简单、容易安装等优点,能够满足城轨车辆轮对测量及维修的需要。

1 系统结构

1.1系统结构及安装

本文提出的轮对尺寸在线检测系统包括磁钢、车号识别天线、2D激光位移传感器和工控机等,其安装布置如图1所示。沿轨道外侧安装的磁钢用于检测车辆到达传感器正上方的时刻,以触发后续车号识别天线等硬件设备上电启动并采集数据;车号识别天线用于检测车辆的车号信息;每根轨道内、外侧分别布置4个2D激光位移传感器(R1~R4、L1~L4),对车轮踏面尺寸和轮对内侧距进行测量。

2D激光位移传感器与轮轨的相对位置关系如图2所示,2根轨道旁的激光位移传感器成镜面对称布置。右侧的传感器R4安装于轨道外侧,传感器R1、R2和R3安装于轨道的内侧。当有列车通过时,传感器R3和传感器R4分别对车轮内、外踏面进行扫描,获取完整的踏面尺寸信息;内侧的3个传感器R1、R2和R3测量记录轮对直径的尺寸信息。左侧4个激光位移传感器的工作原理与右侧相似。对传感器R2和传感器L2的测量数据进行融合可获得轮对内侧距。

图1 设备安装布置图

图2 激光位移传感器与轮轨位置关系示意图

1.2系统功能及技术指标

系统安装在车辆段运用库内,车辆限速3 km/h。当列车低速通过该检测系统时,系统能准确地检测出车轮的轮缘高、轮缘厚、轮径等轮对尺寸,其中轮缘高、轮缘厚的检测精度达±0.2 mm,轮径的检测精度达±0.5 mm。该系统还具备以下功能。

(1)利用磁钢及车号识别,对采集结果实现列车及轮对定位。

(2)对检测出的轮对数据进行踏面轮廓重绘,并准确分析比较同轴、同一转向架的轮径,能计算同轴、同一转向架的轮径差及每个车轮的轮缘尺寸,对超过限制的测量参数进行报警。

(3)具有对检测数据进行存储、统计、历史数据查询功能,对检测数据提供报表,绘制历史曲线趋势图,并能进行实时的显示、打印。

2 测量原理

2.1激光三角测量原理

轮对尺寸在线检测系统采用激光三角法进行尺寸测量,由于激光位移传感器安装在轨旁,激光发射到车轮踏面会与踏面的法线形成一定的角度,因此,属于斜入射激光三角法[8],其原理如图3所示,激光器1发出的光经会聚透镜2聚焦后入射到被测物体表面3上,且和被测面3的法线方向成一定角度,物体移动或表面变化,导致入射光点沿入射光轴移动。接收透镜4接收来自入射光点处的散射光,并将其成像在光点位置探测器5(CCD)的敏感面上[9]。为了提高精度,θ1和θ2必须满足的Scheimpflug条件[10]为:

若光点的像在探测器敏感面上移x',利用相似三角形的比例关系,则物体表面沿法线方向的移动距离:

图3 斜射式三角测量原理图

式(1)、式(2)中θ1为激光束光轴和被测面法线之间的夹角,θ2为接收透镜光轴和被测面法线之间的夹角,θ3为探测器受光面和接收透镜光轴之间的夹角,β为激光位移传感器成像光学系统的横向放大倍率,a为激光束光轴和接收透镜光轴的交点到接收透镜前主平面的距离,b为接收透镜后主平面到成像面中心点的距离。

2.2轮缘尺寸测量原理

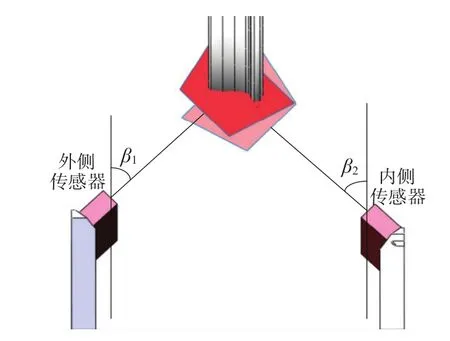

在轮对尺寸在线监测系统中,踏面轮廓线的绘制由2个激光位移传感器实现,2个激光位移传感器以一定角度和距离成镜面对称布置于轨道两侧(L4、R4),如图4所示。车轮经过检测系统时,激光位移传感器以一定的采样频率对踏面轮廓进行扫描采集数据。由于激光位移传感器相对于轨道的安装位置及角度都是固定的,因此,可通过坐标变换及数据融合进行轮廓线的绘制。

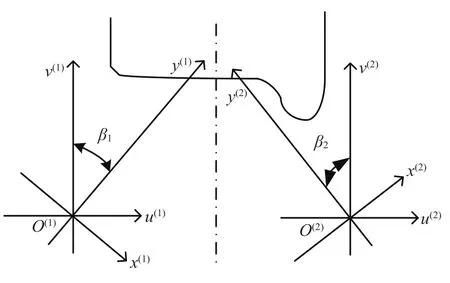

图5描述了坐标变换及数据融合过程,其中x(1)o(1)y(1)、x(2)o(2)y(2)为2个传感器自身坐标,u(1)o(1)v(1)、u(2)o(2)v(2)为坐标变换之后的坐标系,将变换后两坐标系中的数据点融合到同一坐标系中即可重构出车轮踏面的轮廓线,然后根据轮缘高及轮缘厚的定义即可容易计算获得轮缘尺寸数据。

2.3轮对直径测量原理

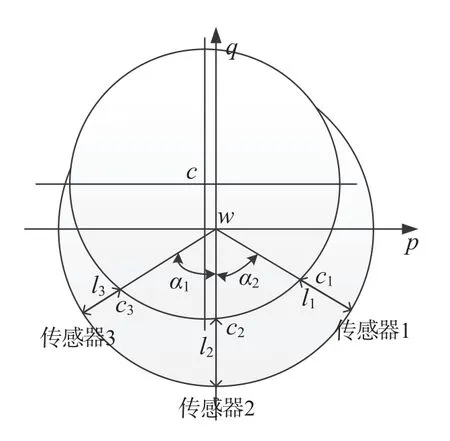

在轮对尺寸在线检测系统中,轮径的测量由位于轨道内侧的3个激光位移传感器(L1~L3、R1~R3)完成。传感器安装在半径为R的圆周上,同步进行数据采集工作,如图6所示。

在轮对直径计算过程中,首先将3个传感器探测得到的轮缘顶点坐标经坐标变换等操作重构到同一坐标系中,然后利用3点拟合圆法求得轮对的轮缘直径,最后减去2倍的轮缘高即获得轮对的滚动圆直径。

图4 轮缘尺寸测量示意图

图5 坐标变换示意图

图6 直径测量原理示意图

图7 2014年7月24日某轮对10次静态测量值

3 试验

2014年5月25日至7月24日,在广州市地下铁道总公司赤沙车辆段进行了现场试验,其中7月24日进行了静态轮对试验,针对同一轮对、同一位置进行10次重复测量试验,轮缘高、轮缘厚和轮径误差均在±0.1 mm,如图7所示。

2014年6月30日至7月9日,对5556车偶端A、B车的8个镟修过的车轮进行在线动态测量,并同时进行人工测量,针对每个车轮均获得了10组轮对尺寸数据。将10次人工测量值求平均作为标准值,同时将10次系统测量值也求平均作为系统测量值。经比较得出如下结论:针对轮缘高及轮缘厚尺寸,系统测量值与人工测量值之间的差值均值±0.2 mm范围之内;针对轮径参数,系统测量值与人工测量值之间的差值均值在±0.5 mm范围之内,从而验证了轮对尺寸在线测量系统的准确性。

为比较人工测量与系统测量的一致性,以轮缘厚为例,图8给出了针对8个车轮人工测量最大值、最小值与系统测量最大值、最小值的比较,可见人工测量的最大值、最小值范围大于系统测量的范围,本文提出的轮对尺寸在线检测系统的一致性优于人工测量。

图8 轮缘厚的系统测量与人工测量的一致性比较

4 结论

本文提出了一种基于2D激光位移传感器的城轨车辆轮对尺寸在线检测系统,能够实现轮缘高、轮缘厚及轮径等轮对参数的自动在线测量,并能实现检测数据的存储与分析等功能。现场试验证明,该系统测量精度完全满足测量的误差要求,且系统测量一致性优于人工测量。因此,本文提出的轮对尺寸在线检测系统能够取代现有的人工检测,减轻测量劳动强度,降低维护成本,提高车辆运行安全性,具有巨大的市场推广前景。

参考文献

[1] 王永,张若青. 车辆轮对外型尺寸检测设备的研究[J]. 机械工程师,2009(8):28-29.

[2] 王丽艳. 地铁车辆轮对尺寸在线监测系统[J]. 现代城市轨道交通,2009(2):23-24.

[3] Wei Z, Zhang G, Xu Y. Calibration approach for structured-lightstripevision sensor based on the invariance of double cross-ratio[J]. Optical Engineering, 2003, 42 (10): 2956-2966.

[4] 徐艳. LY-80型轮对故障动态检测系统的设计与实现[J]. 上海铁道科技,2010(4):125-127,142.

[5] 张甬成. 车辆轮对动态检测装置——LY系列轮对动态检测系统的研究[D]. 四川成都:西南交通大学,2011.

[6] 纪荣,朱茂之. 轮对尺寸在线检测系统运用及其技术标准初探[J]. 现代城市轨道交通,2010(3):30-32.

[7] 史倩. 轮对磨耗在线图像检测技术研究[D]. 浙江杭州:杭州电子科技大学,2013.

[8] 徐高平,周雪云,魏建宁,等.基于斜入射自准法哈特曼-夏克波前传感器测量数据分析[J]. 激光杂志,2013,33(6):36-37.

[9] 崔凤奎,宋战波,王晓强,等.三维表面粗糙度激光三角法测量原理研究[J]. 矿山机械,2010 (14):30-33.

[10] 闫加俊,安志勇,高瑀含. 小型激光三角探头光学系统设计[J].长春理工大学学报:自然科学版,2012,35(4):38-41.

责任编辑 冒一平

On-Line Dynamic Measuring System for Wheel Pairs of Rail Vehicles

Li Zhaoxin, Chen Xijun, Xing Zongyi, et al.

Abstract:This paper introduces the structure of the system mainly consists of position detection sensor, train identification system, 2D laser displacement sensors and industrial personal computer etc. The working principle of oblique incidence laser trigonometry, and the measuring principle for flange high, flange thickness, wheel diameter and parameters of wheel pairs are described. The system is tested on site and the test results has shown that the system is more consistent than the manual measurement, and has the advantages of fast, accurate and reliable, meeting the needs of wheelset measurement and maintenance.

Keywords:rail vehicle, parameters of wheel pairs, laser displacement sensor, on-line measuring

收稿日期2014-11-02

基金项目:国家863 计划项目(2011AA110506);广州市产学研协同创新重大专项(2015035)资助

中图分类号:U270.7