核燃料组件无损检测探测系统设计

崔 尧,张向阳,何高魁

(中国原子能科学研究院,北京 102413)

核燃料组件无损检测探测系统设计

崔 尧,张向阳,何高魁

(中国原子能科学研究院,北京 102413)

燃料组件是反应堆的核心部分,在高温、高压及强中子辐射场等复杂环境条件下,燃料棒中芯块会出现肿胀、变形甚至包壳破裂,严重威胁反应堆的安全运行。为了更好地了解燃料组件在反应堆内的变化,研究高燃耗的燃料组件中燃料棒的中心空洞形成和燃料棒的变形情况,高能X射线无损检测是一种有效的技术手段。由于辐照后核燃料组件自身具有强放射性,探测系统设计中必须考虑减弱燃料组件自身辐射对探测采集的影响,因此组件探测系统中探测器阵列及准直器的优化设计十分必要。经过建模及相关模拟计算,得到了探测器单元最佳尺寸,优化了后准直器的结构设计,为提高燃料组件无损检测系统重建图像的质量提供帮助。

高能X射线无损检测;乌酸镉晶体;能量沉积率;串扰率;后准直器

燃料组件是反应堆的核心部分,燃料组件的安全性对于整个反应堆的安全运行有着重要的意义。在高温、高压及强中子辐射场等复杂环境条件下,燃料棒中芯块会出现肿胀、变形甚至包壳破裂,严重威胁反应堆的安全运行。为了研究核反应堆燃料组件的安全性和完整性,了解其热力学性能和机械性能非常重要。通过传统的检测方法,如金相学,来检测燃料棒中心空洞和裂纹,需要花费大量的时间,且需要破坏燃料组件自身的结构,无法检测燃料棒的形变。X射线无损检测技术可以简易且快速的检测燃料组件内部的结构,并且费用低,不产生废物[3]。

探测系统是整个燃料组件无损检测系统中的核心部分,其性能对于重建图像的质量有着重要的影响。为了提高高能X射线在探测器中的能量沉积率,一般选用钨酸镉(CdWO4)晶体。钨酸镉晶体具有密度大(ρ=7.9 g/cm3)、原子序数高(Z=64.2)、荧光转换率(1.2×104~1.5×104光子/MeV)高等优点,且其荧光波长(470/540 nm)与一般的光电二极管敏感波长相匹配,在高能X射线无损检测中得到了广泛的应用[5]。

针对核燃料组件探测的特殊性,本文通过蒙特卡罗方法,研究了在9 MeV直线加速器下,不同尺寸的CdWO4晶体的能量沉积率和串扰率,得到了最佳的晶体尺寸;模拟了燃料组件自身强辐射对数据采集的影响,优化后准直器的设计从而将燃料组件自身辐射的影响降至最低。经过优化设计的探测系统将为改善重建图像的质量奠定基础。

1 模拟计算和优化设计

1.1 蒙特卡罗方法

蒙特卡罗方法是以概率统计为理论基础的一种数学计算方法。蒙卡方法可以真实地模拟实际粒子运动的物理过程,其仿真结果与实际结果比较吻合,可以得到满意的结果。MCNP可以解决电子、光子以及中子的联合运输问题,光子和电子的能量范围从1 keV到1 000 MeV[4],选用MCNP5版本,抽样次数为一百万次,准直器孔径选用0.4 mm。

1.2 CdWO4晶体能量沉积率的估算

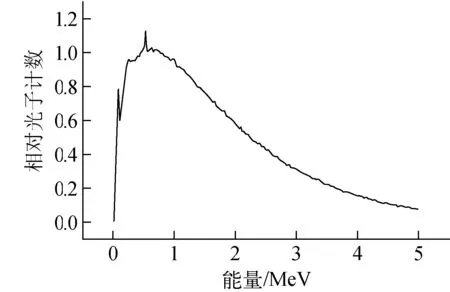

在以往的文献中,采用蒙特卡罗方法研究探测器的能量沉积率,大多采用单能的X射线。对于9 MeV直线加速器,其产生的X射线为连续谱,为了更好地接近实际,采用麦克斯韦谱模拟加速器所产生的连续谱(如图1),并在此基础上估算晶体的能量沉积率。所采用的模型如图2,CdWO4晶体高为5 mm,X射线沿x轴入射。

图1 模拟加速器所产生的连续谱Fig.1 Continuous spectrum generated by accelerator

图2 模拟模型Fig.2 Simulation model

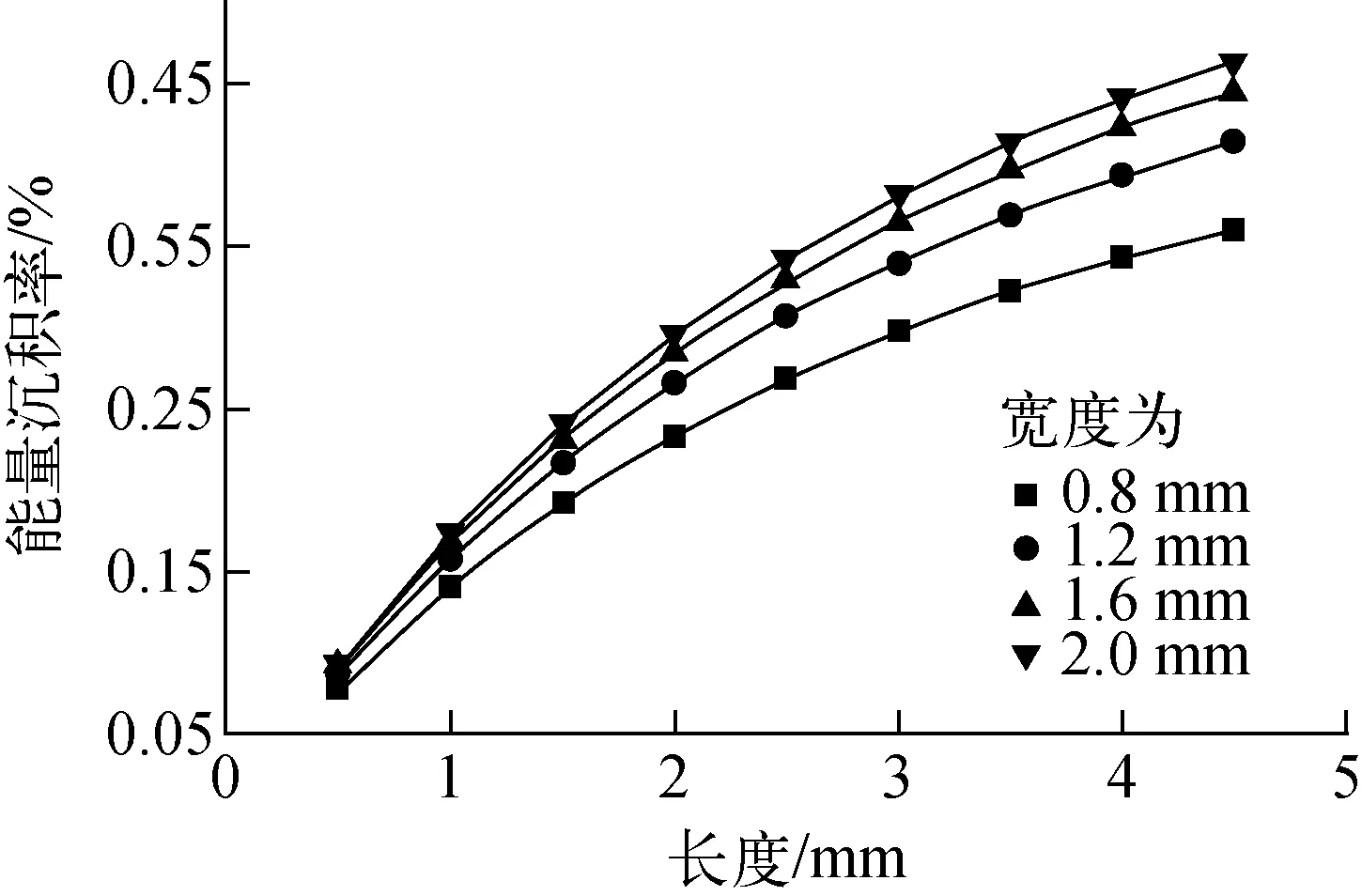

改变CdWO4晶体截面宽度和晶体长度进行模拟,可以得到其能量沉积率与截面宽度和晶体长度之间的关系,如图3所示。从图3中可以看出,随着晶体截面宽度和晶体长度的变大,能量沉积率随之增大。从图中可以得出,在晶体尺寸为2 mm×5 mm×30 mm时,能量沉积率为38%。

图3 能量沉积率与晶体尺寸的关系Fig.3 The relationship between energy deposition rate and the size of scintillation

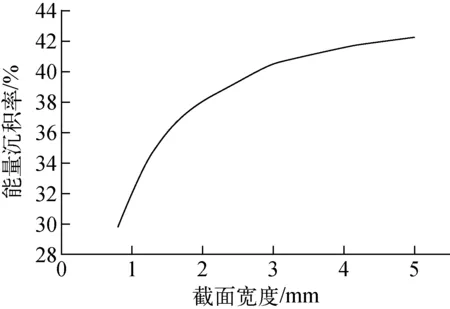

当进一步增加晶体的横截面积时发现,CdWO4晶体截面尺寸对能量沉积率的影响逐步减小。因此,进一步模拟当长度一定时(30 mm),晶体能量沉积率与晶体截面宽度之间的关系,如图5所示。

图4 增加晶体尺寸Fig.4 Increasing the size of the scintillation

图5 能量沉积率与截面宽度的关系Fig. 5 The relationship between energy deposition rate and the width of cross section

当截面宽度较小时,随着截面宽度的增长,能量沉积率快速的增长,当截面宽度大于3 mm时,增长变缓。截面宽度从1 mm增加到2 mm时,能量沉积率增长了19.1%;截面宽度从3 mm增加倒4 mm时,能量沉积率仅增长了2.6%。

因此,综合考虑能量沉积率以及系统空间分辨率,最佳晶体尺寸选择为3 mm×5 mm×30 mm。

1.3 串扰率

通过辐照后核燃料组件的探测环境十分复杂,各种背景干扰都将对探测成像产生严重的影响,其中探测单元之间的串扰也是不容忽视的问题。如图6所示,经过准直器入射到CdWO4晶体内的X射线,其中的一部分散射光子、光电子以及X射线等会被相邻的探测器采集到,形成串扰信号,对重建图像的质量产生很大影响。

改变相邻两块CdWO4晶体之间的隔离层的厚度,模拟串扰率与隔离层厚度之间的关系,隔离层采用铅作为屏蔽材料。通过蒙特卡罗模拟,选用宽度为0.4 mm的准直器,随着隔离层厚度的改变,串扰率随之改变,结果示于图7。

图6 串扰模拟Fig.6 Crosstalk simulation

图7 串扰率与隔离层厚度的关系Fig.7 The relationship between crosstalk and the thickness of isolation layer

由图7可以看出,在没有隔离层的情况下,串扰率为11.5%,当隔离层为0.8 mm时,串扰率下降为1.6%。

图8 不同隔离材料的串扰率Fig.8 The crosstalk ratio of different materials

改变隔离层的材料,用Wu代替Pb进行模拟计算,计算结果如图8所示。在隔离层厚度处于0.2 mm到0.4 mm之间时,由于Wu的密度大于铅,可以更好地隔离X射线,减小串扰率。当隔离层厚度大于0.6 mm时,两者的隔离作用趋同,0.6 mm时仅相差0.41%。

因此,隔离层最佳厚度选为0.6 mm,隔离材料选用铅。

2 准直器的优化设计

由于辐照后的燃料组件具有很强的放射性,乏燃料经冷却后,大部分放射性源自铯-137和锶-90。锶-90发生β衰变,其半衰期为28.1 a,铯-137的半衰期为30.17 a。铯-137衰变放出的能量为662 keV的光子是辐照后燃料组件强辐射的主要来源。燃料组件每秒约产生1013个光子,其辐射出的光子进入探测器,形成背景辐射,对信号采集和图像重建产生严重的影响。采用的模型中,燃料组件活性区长度为1.5 m,其辐射出的一部分光子可以不经过后准直器而直接进入探测器,从而产生很大的噪声信号。因此,需要对后准直器进行优化设计,减弱燃料组件自身辐射带来的影响。

通常情况下,后准直器,前缝板缝宽5 mm,中缝板垂直缝宽为0.4 mm,若采用此种设计,经模拟,每秒钟燃料组件辐射出的光子进入探测器的数量约为3×107,若不加以优化设计,将对图像重建产生严重影响。

为了降低燃料组件辐射的影响,加速器工作在脉冲状态,探测器与加速器同步工作。当加速器脉冲频率为250 Hz,脉冲持续时间为2.5 μs时,中心轴线上距离靶1 m处X射线剂量率为3 000 cGy/min,加速器距离探测器的1.4 m,晶体尺寸为4 mm×7 mm×30 mm。经计算,单个脉冲时间内,单个探测单元接受到的由加速器产生的X射线光子数为2.7×106。由于燃料组件自身的强辐射,单个探测单元接受到的来自燃料组件的光子数约为75。

优化后准直器的设计模型示于图9。在中缝板的后方,增加后缝板,即在探测模块上下两侧增加屏蔽板,以屏蔽燃料组件辐射出的直接被探测器接收的光子。屏蔽板采用钨铁镍合金,厚度为15 mm。在此基础上进行模拟,一个脉冲时间内,进入探测器的光子数量减小为7.6。减小了背景辐射在探测器中的贡献,有利于图像重建质量改善。

图9 优化后的模型Fig.9 The optimal model

3 结论

通过对燃料组件无损检测探测系统的模拟计算,实现了对探测系统的优化设计。通过模拟计算,综合考虑CdWO4晶体截面宽度、晶体厚度、晶体之间隔离材料、隔离材料厚度等因素,可以得出,在晶体截面宽度为3 mm,晶体厚度为30 mm,隔离材料选用铅,且隔离层厚度为0.6 mm时,由CdWO4晶体构成的线性阵列探测器的性能达到最佳状态。通过模拟,对后准直器进行优化,增加了后缝板,减小了背景辐射在探测器中的贡献。

[1] 楼琪. 用于高能X射线成像的CdWO4闪烁体探测器灵敏度的研究[J]. 核电子学与探测器,2002,22(4):331-336.

[2] 陈志强. 高能射线工业CT最新进展[J]. CT理论与应用研究. 2005. 14(4):1-4.

[3] Kozo Katsuyama. High energy X-ray CT study on the central void formations and the fuel pin deformations of FBR fuel assemblies[J]. Nuclear Instruments and Methods Physics Research B, 2007, 255: 365-372.

[4] 田丽. 工业CT图像的探测器串扰伪影研究[D]. 重庆:重庆大学,2001,4:1-71.

[5] 张朝宗. 工业CT技术和原理[M]. 北京:科学出版社,2009:110.

Detection System for the Fuel Assembly Nondestructive Testing

CUI Yao, ZHANG Xiang-yang, HE Gao-kui

(ChinaInstituteofAtomicEnergy,Beijing102413,China)

Fuel assemblies are the central components of a reactor. The core fuel pellets in the fuel pins will swell and deform and the fuel cladding may even break under the complex environment of high temperature, high pressure and intense neutron radiation field, which threats the safety of the reactor. To better understand the changes in the behavior of the fuel assembly in the reactor and study the central void formations and deformations of fuel pins in fuel assemblies to high burn-up, high-energy X-ray non-destructive testing is an effective technical means. Irradiated nuclear fuel assembly has a strong radioactivity, it is necessary to optimize the design of the detector system and the collimator to reduce the effect from gamma rays emitted from the irradiated fuel assembly during detection system designing phase. Through modeling, estimating and optimization, the optimal size of the detector unit is obtained and the collimator design is optimized which can lay the foundation to improve the quality of the reconstructed images of the fuel assembly nondestructive system.

high energy X-ray nondestructive testing; CdWO4scintillation; energy deposition rate; ratio of crosstalk; collimator

10.7538/tws.2015.28.03.0167

2015-04-14;

2015-05-17

崔 尧(1990—),男,山西长治人,硕士研究生,核技术及应用专业

TL364+2

A

1000-7512(2015)03-0167-04