司家营研山铁矿高压辊磨流程的优化

严明超 王艳玲 刘 梅 赵争争

(1.河北钢铁集团司家营研山铁矿有限公司;2.河北钢铁集团矿山设计有限公司)

司家营研山铁矿高压辊磨流程的优化

严明超1王艳玲2刘 梅2赵争争1

(1.河北钢铁集团司家营研山铁矿有限公司;2.河北钢铁集团矿山设计有限公司)

司家营研山铁矿破碎系统引入高压辊磨工艺后,存在高压辊磨机排料粒度粗、处理量低等问题。为改善工艺指标,对其进行了增设检查筛与高压辊组成闭路的流程改造。改造后高压辊磨机排料-12 mm粒级含量由63.55%提高到98.96%,-8 mm粒级含量达80.02%,处理量由700~800 t/h提高到1 000 t/h,完善了高压辊磨工艺流程,提高了矿石入磨粒度的稳定性。

高压辊磨机 入磨粒度 检查筛分

碎磨作业能耗一般占整个选矿厂耗能的40%~60%[1],而磨矿作业能耗又占碎磨作业的80%以上[2-3]。高压辊磨机因其高效、节能的粉碎效果在选矿碎磨工艺中得到了推广应用。司家营研山铁矿于2011年引进德国洪堡公司RP1718高压辊磨机,但生产中高压辊磨产品粒度较粗,导致球磨机台时处理量较低,影响了其他作业的正常运行,为此对高压辊磨流程进行了优化改造。

1 矿山基本情况

1.1 矿石性质

司家营研山铁矿属鞍山式沉积变质铁矿床。矿石类型主要为赤铁石英岩和磁铁石英岩两大类。浅部为赤铁矿石,深部为磁铁矿石。矿石全部为贫铁矿,主要铁矿物为赤铁矿、假象赤铁矿、磁铁矿等;脉石矿物以石英为主,其次为阳起石、透闪石,少量的角闪石和辉石等。原矿化学多元素分析及铁物相分析结果分别见表1、表2。

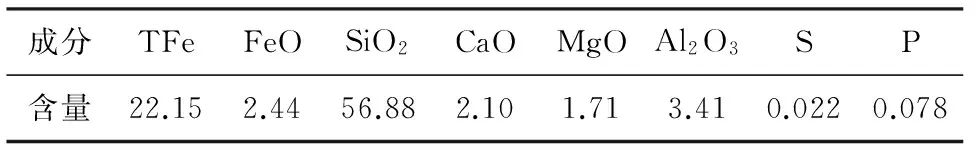

表1 原矿化学多元素分析结果 %

成分TFeFeOSiO2CaOMgOAl2O3SP含量22.152.4456.882.101.713.410.0220.078

表2 原矿铁物相分析结果 %

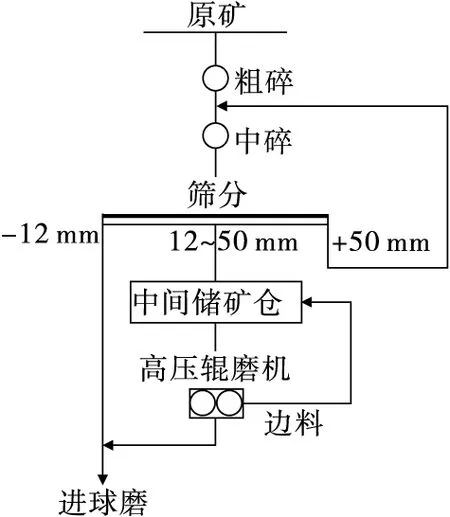

1.2 原破碎工艺流程及存在的问题

原破碎系统采用两段一闭路—高压辊磨细碎工艺,见图1。筛分作业-12mm粒级进球磨,12~50mm粒级进高压辊磨,+50mm粒级返回中碎。高压辊磨采用边料循环系统,其排矿一部分进球磨,另一部分作为边料返回高压辊再磨。设计高压辊磨机处理量为1 154t/h,排料-8mm粒级含量大于80%。实际运行时,高压辊磨机处理量仅700~ 800t/h,排料-8mm粒级含量在65%~70%,未达到设计标准。而且由于高压辊给矿经过预先筛分,进入高压辊磨机的产品中细粒级含量低,平均粒度粗,造成高压辊辊面磨损较快。且高压辊排料没有经过检查筛分,导致进入球磨机的最大粒度偏大,甚至有少量40~50mm粒级的较大矿块进入球磨机,而球磨机无法进行处理,只得排出,产生“吐矿”现象。

图1 原破碎工艺流程

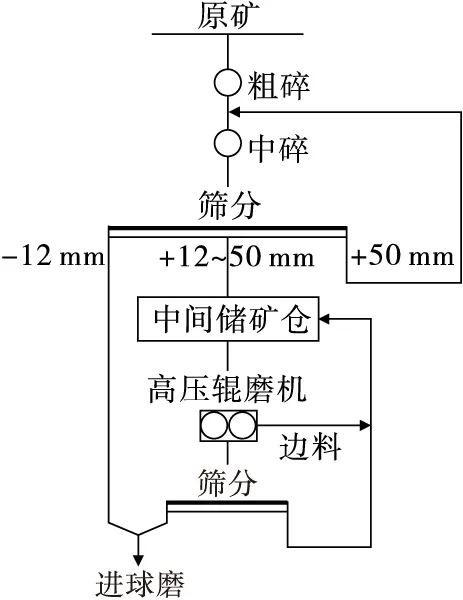

2 改造后的高压辊磨流程

为了解决高压辊磨工艺不合理的问题,新设筛分车间,对高压辊磨排料进行检查筛分,工艺流程如图2所示。筛分车间设在高压辊磨车间西侧,在经过高压辊磨车间的Z13-1带式输送机上安装犁式卸料器,物料通过犁式卸料器卸到XS-1带式输送机,给到新设的3.6m×7.3m圆振筛上,筛上产品与边料一同返回高压辊磨机。圆振筛筛下产品和中碎后筛分的-12mm粒级产品混合后给入球磨机。

图2 改造后高压辊磨闭路筛分工艺流程

3 改造前后技术指标分析

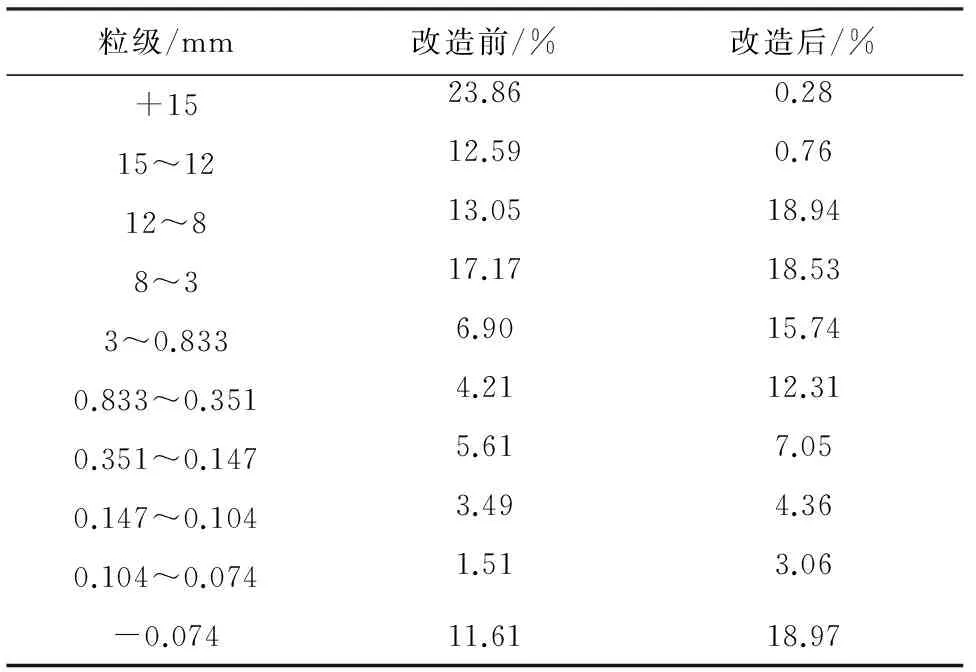

对改造前后高压辊磨机破碎产品进行粒度分析,结果如表3所示。

由表3可以看出:对高压辊磨作业增加闭路筛分后,辊磨产品 -12mm粒级含量由63.55%提高到98.96%,-8mm粒级含量达80.02%,产品粒度大幅下降,且改造后高压辊磨机处理量由700~800t/h提高到1 000t/h,提高了高压辊磨技术指标。

表3 流程改造前后高压辊磨机排料粒度分析结果

[1] 李启衡.碎矿和磨矿[M].北京:冶金工业出版社,1980.

[2] 冯守本.选矿厂设计[M].北京:冶金工业出版社,1996.

[3] 谢敏雄,丁 辉.选矿节能降耗的途径浅析[J].国外金属矿选矿,2008(10):2-5.

2015-05-18)

严明超(1987—),男,工程师,063000 河北省唐山市滦县。