难处理金精矿焙烧—酸浸渣强化酸浸提铁工艺优化

薛红伟 朱长亮 王伯义 郭引刚 彭国敏

(1.河南中原黄金冶炼厂有限责任公司;2.河北邯邢矿冶设计院有限公司)

难处理金精矿焙烧—酸浸渣强化酸浸提铁工艺优化

薛红伟1朱长亮2王伯义1郭引刚1彭国敏1

(1.河南中原黄金冶炼厂有限责任公司;2.河北邯邢矿冶设计院有限公司)

介绍了河南中原黄金冶炼厂在酸浸渣强化酸浸提铁综合利用项目生产实践中出现的问题及解决措施,探讨了矿浆温度、浓度、硫酸量、助浸剂及其过量系数对浸铁反应的影响,阐述了温度和铁粉质量对置换反应的影响,获得了酸化提铁处理酸浸渣的最佳控制方案,实现了高效低成本制备优质氧化铁红铁黄。

含砷难处理金矿 焙烧 酸浸 强化酸浸提铁 氰化浸金

随着金矿的大规模开采,易处理的金矿资源日渐枯竭,难处理金矿将成为今后黄金工业的主要资源。据统计,目前世界上约2/3的金矿资源属于难处理矿,而世界黄金总产量的1/3左右是产自难处理金矿,产自难处理金矿的比例今后还将逐渐增高[1-6],河南中原黄金冶炼厂针对复杂难处理金精矿伴生多金属资源综合回收开展了广泛研究。投资建成了难处理金精矿焙烧—酸浸渣资源综合回收车间,产出主要副产品为氧化铁红、铁黄及硫酸铵等。自2009年初建成投产后,实现了金、铁的有效回收,获得了较高的经济效益。但在生产运行中也出现了一些诸如操作稳定性差、浸渣铜含量高影响氰化、残酸酸度高增加成本、压滤板框故障率高、浓密机不沉降、再生料液难以过滤和净化、铁粉品质差影响生产等一系列技术难题。本文阐述了难处理金精矿焙烧—酸浸渣强化酸浸提铁综合回收铁的工艺原理,介绍了河南中原黄金冶炼厂在酸浸渣强化酸浸提铁综合利用项目生产实践中出现的问题及解决措施。

1 强化酸浸提铁工艺原理

河南中原黄金冶炼厂处理金精矿原工艺为:含硫金精矿焙烧脱硫—含硫烟气制酸、焙砂酸浸提铜、浸渣氰化提金银。焙砂经酸浸脱铜,浸出液进行萃取电积,酸浸渣主要成分为氧化铁和石英。金银留在渣中,经过焙烧脱硫和酸浸脱铜等预处理后,大部分金银微粒已经暴露出来,但还有部分金被焙烧过程中形成的氧化铁等氧化物再次包裹,一部分金仍被砷等有害元素包裹着,这部分金银无法在氰化过程中直接浸出而降低了金氰化率。强化酸浸提铁就是利用强酸和助浸剂进一步打开焙烧酸浸渣中的包裹金,浸铁渣洗涤后采用常规氰化法浸出回收金银,此工艺可以提高高砷复杂难处理金精矿的氰化回收率。

强化酸浸提铁过程发生的主要反应有:

Fe2O3(s)+Cu(s)+3H2SO4(l)=

2FeSO4(l)+CuSO4(l)+3H2O(l),

(1)

CuSO4(l)+Fe(s)=FeSO4(l)+Cu(s),

(2)

将酸浸渣浆化后加入浓硫酸和助浸剂发生反应(1),浸铁矿浆液固分离后滤液中加入铁粉置换出铜离子,生成只含FeSO4的浸铁料液。其中助浸剂为反应(2)中置换出的新鲜高活性铜粉。铜粉再返回到浸铁和浓硫酸一起将难以酸溶的氧化铁溶解变成硫酸铜和硫酸亚铁,从而完成整个浸铁—再生循环,同时产出合格的硫酸亚铁料液送往后继工序生产氧化铁红或铁黄。该工艺对过程稳定性要求极高,否则会产生互相干涉影响,因此进行优化浸铁过程研究很有意义。

2 生产实践中出现的问题及解决措施

2.1 酸化浸铁过程操作问题及解决措施

强化酸浸提铁操作控制的重点是保证较低浸铁渣铜和最低的铁粉、硫酸单耗。强化酸浸提铁反应为三元反应体系,控制难度大,原则上3种物料量的比例关系为:氧化铁>硫酸>铜粉。浸铁渣中铜含量较高时,将严重影响后续氰化浸出作业,增加氰化钠消耗量,并增加贵液置换作业难度。理论上浸铁—再生循环中每产出1t亚铁金属量,则需要消耗单质金属铁0.333t和硫酸1.75t。铁粉消耗是影响强化酸浸提铁生产硫酸亚铁及氧化铁红铁黄产品成本中最高的因素。如果浸铁矿浆中残酸含量较高,将直接增加硫酸单耗,还会增大与铁粉反应的几率,增加铁粉用量,增加净化过程中氨水的使用量,提高生产成本。

影响浸铁效果的关键因素为浸出温度、酸度和时间。依据浸铁反应需要设计出具体需要的浸铁槽体积和槽子个数。单就浸铁反应,酸度越高越好,但考虑到硫酸单耗和后续工序,一般选择为理论用量的1.1~1.2倍。浸铁温度必须达到90 ℃以上,反应才能快速有效进行。当矿浆温度达到105 ℃时,93%以上浓硫酸的加入很容易造成矿浆或硫酸的飞溅,安全生产风险突增。当温度低于85 ℃时,浸铁过程进行缓慢,渣中铜含量容易超标。一般情况下,控制浸铁矿浆温度在95~103 ℃。

影响浸铁矿浆温度的主要因素有:硫酸量、矿浆浓度、矿浆过量系数、铜粉的浓度、铜铁含量比以及蒸汽加热或烟囱降温等措施。浸铁过程中硫酸的加入量取决于后续氧化合成生产铁红、铁黄对亚铁料液量需求的大小,即系统负荷要整体匹配。加入的硫酸量足够多时,释放出的稀释热即可满足生产要求,而且浸铁反应本身为放热反应,所以提高硫酸量有利于浸铁的操作控制。

实际生产过程中,由于配套的锅炉蒸汽产量不足、氧化铁红铁黄干燥能力偏小和硫酸铵车间管道频繁堵结等问题导致浸铁再生系统始终在设计负荷30%~60%的条件下运行。硫酸量达到设计量的30%~40%时,浸铁基本具备开车并连续运行条件,但其对影响浸铁温度的其它因素要求很高,如矿浆浓度、矿浆过量系数、铜粉浓度、铜粉中铜含量等。如果浸铁温度偏低,可以向浸铁反应槽中通入蒸汽以提高反应温度。这些因素给生产操作控制带来很大难度,因而增加了铁粉单耗,达到365~395kg/t;浸铁渣铜容易超标导致氰化提金过程消耗大量的氰化钠。为此,进行了中低负荷情况下浸铁操作优化试验,结果见表1。.

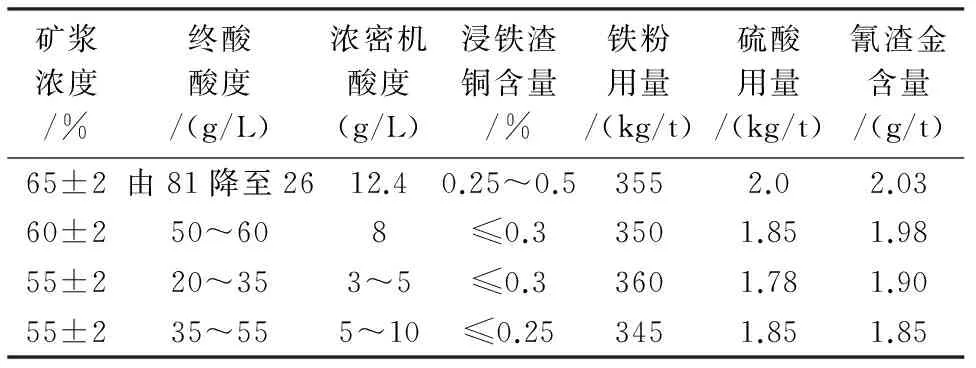

表1 优化浸铁操作试验结果

表1表明:浸铁反应适宜矿浆浓度为55±2%;终点酸度为35~55g/L,浸铁渣铜合格稳定,而且铁粉用量和硫酸用量较低,分别为345kg/t和1.85g/t;全部矿浆酸化浸铁和部分矿浆酸化浸铁都能使氰化金浸出率提高,但前者提高幅度要大于后者。

2.2 浸铁渣的洗涤操作问题及解决措施

浸铁反应到达终点时矿浆中铜、铁离子浓度均达到饱和状态,为防止结晶必须用洗水稀释。原设计为稀释后的浸铁矿浆直接用压滤板框进行液固分离,但浸铁矿浆温度高达75~90 ℃,达到或甚至超过压滤板框的使用温度范围,且不易降低,使得滤布易老化、过滤速度下降,板框易刺漏;且由于蒸汽量大,卸饼作业时操作环境差,冬天更无法操作;给矿泵为专用压滤矿浆泵,但密封差、频繁漏,叶轮损耗快。为解决这些问题,现场将稀释后的浸铁矿浆直接输送到浓密机沉降,经生产实践验证使用效果良好。

2.3 铁粉置换过程操作问题及解决措施

铁粉置换是在酸性环境下进行的,部分铁粉将和硫酸发生反应释放出氢气副产物。保持较低的料液酸度是减少低氢气产生的关键。氢气为易燃易爆危险化学物质,存在重大爆炸隐患,要求该岗位为禁烟区。如果现场需要动火(如进行电焊或氧炔焰切割等作业),则必须提前停止铁粉加入,经检测确认氢气含量低于爆炸极限并办理动火作业证后才能施工。

再生后浸铁料液中铜、铁含量和pH值对后续氧化铁红铁黄生产影响很大,因此,保持适宜的铜、铁离子浓度和pH值至关重要。影响置换反应速度的因素主要为温度和铁粉质量。最佳的置换温度应控制在65~70 ℃。

铁粉质量影响置换效果主要表现在以下几个方面:①铁粉中单质铁金属含量要大于85%,同时三氧化二铁或四氧化三铁等氧化物含量要低。单质铁金属含量过低则反应速度下降,主要是影响产出的硫酸亚铁质量,杂质离子含量将增多,降低氧化铁红铁黄产品质量;三氧化二铁或四氧化三铁等铁的氧化物的存在时将优先和硫酸反应,生成的三价铁离子又直接与单质铁反应,降低铁粉单耗。②铁粉粒度要适中。铁粉粒度过粗,在置换过程中容易形成金属包裹铁粉颗粒现象,延长置换反应的时间,造成反应滞后,铁粉使用量增加,引起生产指标波动。增加铁粉用量,易使料液pH值升高,导致置换出的助浸剂铜粉沉降困难且难以过滤。适宜的铁粉粒度为:+40目含量小于5%,-0.074mm含量为50%~80%。优质铁粉使用效果表现为:①置换后料液清澈,呈现草青色,几乎不含杂质;②当铁粉过量时,再生槽内也没有黑沫子;③助浸剂铜粉呈絮状,沉降性能良好。

铁粉和置换出的助浸剂都属于微颗粒状物质,且料液pH值为1.5~2.5,腐蚀性强,原设计的衬胶离心泵由于密封损坏速度快,现场跑冒滴漏严重。现场改造时选用不锈钢立式泵,彻底解决了此问题,且降低了设备故障率。原设计为两段沉降槽进行助浸剂的液固分离,但沉降效果差,满足不了生产要求。现场改造时根据铁粉和置换出的助浸剂和水比重差较大的特点,改用旋流器后得到了有效解决,且旋流器占地面积小,无二次动力消耗。

3 结 论

对含硫金精矿焙砂酸浸提铜—浸渣氰化提金工艺的改造实践和生产优化后,掌握了影响浸铁工艺平稳生产操作的关键因素,改进了关键设备,提高了工艺的可控性,实践表明:强化酸浸提铁是一种提高复杂难处理金精矿焙烧氰化金回收率的有效途径,能平稳、低成本地为制备优质氧化铁红铁黄提供合格的硫酸亚铁料液。

[1] 李俊萌.难处理金矿石预处理方法研究现状及其发展趋势[J].稀有金属,2003,27(4):478-481.

[2] 陈 聪,姚 香.难处理金矿石预处理方法简述[J].黄金科学技术,2004,12(4):27-30.

[3] 王力军,刘春谦.难处理金矿石预处理技术综述[J].黄金,2000,21(1):38-45.

[4] 王康林,汪模辉,蒋金龙.难处理金矿石的细菌氧化预处理研究现状[J].黄金科学技术,2001,9(1):19-24.

[5] 朱长亮,杨洪英,王大文,等.含砷含碳双重难处理金矿石预处理方法研究现状[J]. 中国矿业,2009,18(4):66-69.

[6] 杨洪英. 细菌冶金学[M].北京:化学工业出版社,2007.

2015-05-18)

薛红伟(1978—),男,厂长,研究生,472000 河南省三门峡市。