江西某选钨厂分级流程改造

赵海云

(长沙矿冶研究院有限责任公司)

江西某选钨厂分级流程改造

赵海云

(长沙矿冶研究院有限责任公司)

为解决江西某钨矿选矿厂磨矿过程中的过磨问题,以该选厂第Ⅱ生产线磨矿分级段为改造对象,用高频振动细筛代替螺旋分级机进行流程改造。结果表明:采用高频振动细筛后,筛下产品的钨品位高于筛上产品,较好地解决了应用螺旋分级机时的反富集现象;应用高频振动细筛的磨矿分级流程的分级效率E-0.074和E-0.25的加权平均值分别为79.66%和70.38%,既达到试验设定的分级效率(65%),也高于原磨矿分级流程的分级效率;采用高频细筛分级流程所得精矿WO3品位比原使用分级机时高3.85个百分点,采用高频细筛分级流程具有优越性。

钨矿 高频振动细筛 分级 溢流

钨矿极易过磨,过磨后的微细颗粒不易被目前的选矿方法回收[1-10]。江西某钨矿四选厂有两条生产线,目前磨矿分级工艺均采用一段球磨+螺旋分级机分级的闭路磨矿流程;选别流程为铜硫混浮—脱硫—浮钨;其中浮钨流程作业段为1粗5精3扫。螺旋分级机主要依靠重力分级,钨矿颗粒虽然易于磨细,但其密度较大,分级时合格颗粒容易下沉进入返砂中,形成“反富集”现象,造成钨矿过磨;而高频振动细筛是严格按颗粒尺寸进行分级,因此能及时地分离出合格颗粒,减少过磨,进而提高选别效果。

本研究对第Ⅱ生产线磨矿分级工艺进行改造,改造后的流程为一段球磨+高频振动细筛分级的闭路磨矿流程,考虑到筛分后矿浆浓度降低,在高频细筛之后、进入浮选之前加设浓泥斗以提高筛下产品的浓度。第Ⅰ生产线以及第Ⅱ生产线其余作业流程均不变。试验采用的高频振动细筛型号为GPS(JZ)5-1350。

工业试验的主要约束性指标有:细筛的筛分效率大于65%;筛下产物的WO3品位不低于筛上产物;筛网使用寿命大于120 d,浮选给矿浓度不低于41%。

1 高频细筛应用试验

1.1 高频振动细筛对分级产品品位的影响

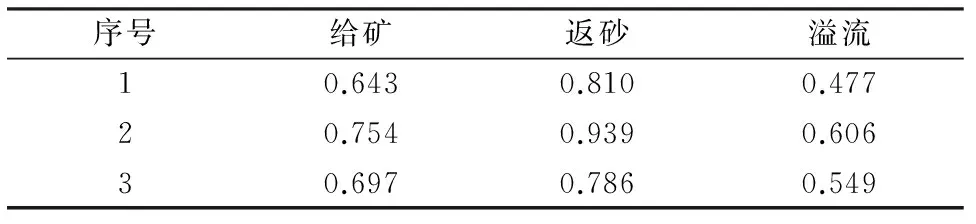

对原Ⅱ线球磨—螺旋分级机分级流程分级作业的给矿(即球磨机排矿)、返砂、溢流进行WO3品位分析,结果见表1。

表1 原Ⅱ线磨矿分级流程各产品WO3品位 %

序号给矿返砂溢流10.6430.8100.47720.7540.9390.60630.6970.7860.549

由表1可知:螺旋分级机进行分级时,返砂WO3品位高于溢流WO3品位,即出现反富集现象。

采用高频振动细筛对Ⅱ线磨矿分级作业进行流程改造后,对筛上、筛下产品进行WO3品位分析,结果如图1所示。

图1 高频振动细筛分级产品WO3品位

由图1可以看出,应用高频振动细筛后取样的17批次样品中有15批次产品筛下WO3品位高于筛上,因此,采用高频振动细筛后,较好地解决了采用螺旋分级机时的反富集现象。

1.2 高频振动细筛对分级效果的影响

对Ⅱ线磨矿分级系统流程改造前后的分级效果进行对比分析,结果见表2。

从表2中可以看出:应用高频振动细筛的磨矿分级流程的分级效率E-0.074和E-0.25分别为79.66%和70.38%,达到了试验设定65%的分级效率,也高于原采用螺旋分级机分级时的分级效率;应用高频振动细筛的循环负荷分别为120.40%和103.32%,大于原磨矿分级流程;采用高频振动细筛时筛下产物的细度略高于采用螺旋分级机时溢流的细度。筛下产物经脱泥斗浓缩后给人浮选作业的浓度超过41%。

表2 Ⅱ线磨矿分级流程改造前后分级指标

1.3 高频振动细筛分级对分选指标的影响

考察同一时间段内连续9个班样的Ⅱ线细筛分级流程和Ⅰ线螺旋分级机分级流程的浮选指标,结果见表3。

表3 不同分级作业对选别指标的影响 %

取样流程原矿WO3品位精矿WO3品位尾矿WO3品位精矿WO3回收率Ⅱ线0.5856.720.1574.81Ⅰ线0.5952.870.1476.00

由表3可知,采用高频细筛分级流程所得精矿WO3品位比采用原分级机分级流程高3.85个百分点,而回收率仅低1.19个百分点。显然,采用高频细筛分级流程具有优越性。

1.4 高频振动细筛分级对产物粒度的影响

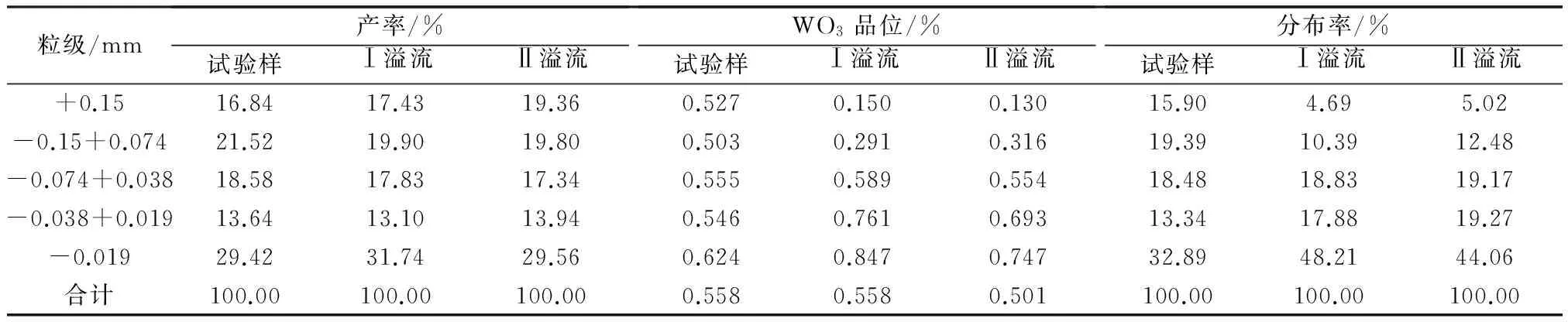

分别取改造后Ⅱ线高频振动细筛分级流程脱泥斗底流产品(试验样)、Ⅱ线原工艺螺旋分级机溢流产品(Ⅱ溢流)、Ⅰ线螺旋分级机溢流产品(Ⅰ溢流)进行粒度分析,结果见表4。

表4 不同分级流程对溢流粒度分布的影响

由表4可以看出:WO3在试验样+0.074mm粒级的分布率为35.29%,远高于Ⅰ、Ⅱ线溢流样在此粒级的分布率(分别是15.08%和17.50%),WO3在试验样-0.019mm粒级的分布率为32.89%,低于Ⅰ、Ⅱ线溢流样在此粒级的金属分布率(分别为48.21%和44.06%);WO3品位在试验样各粒级中相差不多,Ⅰ、Ⅱ线溢流样中WO3品位随粒度减小而升高。试验样中钨矿物分布较为均匀,没有在细粒级中富集;WO3在试验样+0.074mm粒级的分布率较Ⅰ、Ⅱ线溢流样分别高20.21和17.79个百分点,而这些粗颗粒在选矿中是较难被浮选的。

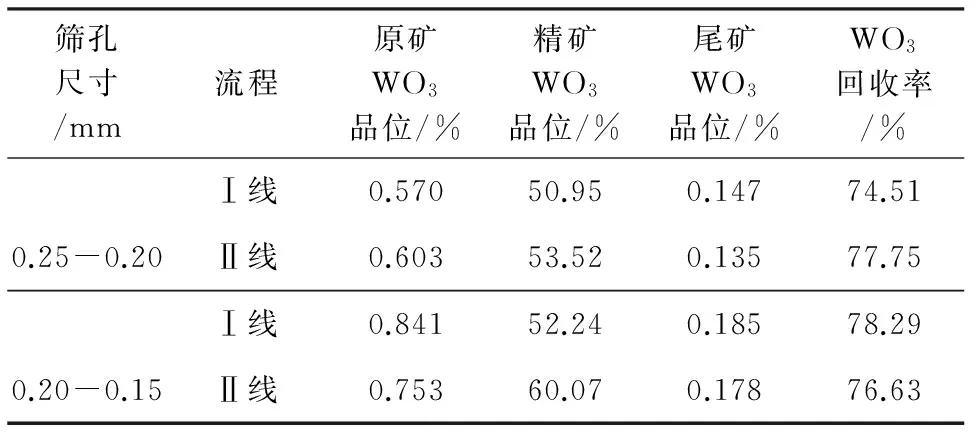

1.5 筛网优化试验

GPS(JZ)5-1350型筛子的筛面沿矿浆流动方向先后分布2种不同筛孔尺寸筛网,中间通过二次造浆槽相隔,为提高浮选回收率,对高频振动细筛进行不同筛孔尺寸筛网组合试验,结果见表5、表6(采用0.20-0.15mm筛网时,按原来处理量进行生产的返砂量过大,导致处理量由400t/d减小到 350t/d)。

由表5可知:两种组合筛网对-0.074mm粒级的分级效率均高于原流程,组合筛网在筛孔尺寸为0.20-0.15mm,且降低处理量的情况下,筛下 -0.074mm的含量为69.07%。

表5 不同筛孔尺寸筛网对分级指标的影响

由表6可知:0.25-0.20mm筛网流程精矿品位比同时期Ⅰ线精矿品位和回收率分别高出2.57和3.25个百分点。0.20-0.15mm筛网流程精矿品位比同时期Ⅰ线高出7.83个百分点;回收率降低1.66个百分点。

2 结 论

(1)采用高频振动细筛后,筛

表6 不同筛孔尺寸筛网对分选指标的影响

下产品的WO3品位高于筛上产品,较好地解决了螺旋分级机的反富集现象。

(2)应用高频振动细筛的磨矿分级流程的分级效率E-0.074和E-0.25的加权平均值分别为79.66%和70.38%,既达到试验设定的分级效率(65%),也高于原磨矿分级流程的分级效率。

(3)应用0.20-0.15mm筛网球磨—细筛流程所得精矿WO3品位比Ⅰ线球磨—分级机流程高7.73个百分点,而回收率仅低1.66个百分点;应用0.25-0.20mm筛网流程比同时期Ⅰ线精矿WO3品位和回收率分别高2.57个百分点和3.25个百分点。

[1] 林鸿珍.大龙山选厂钨细泥回收工艺的研究[J].中国钨业,2000(1):19-22.

[2] 刘 辉.江西钨矿细泥选矿技术发展与应用[J].中国钨业,2002(5):30-33.

[3] 李 平.某选厂钨细泥回收工艺的研究[J].江西有色金属,2001(1):24-26.

[4] 张忠汉,张先华,叶志平,等.难选白钨矿重—浮选矿新工艺的研究[J].广东有色金属学报,2001(2):79-83.

[5] 周晓彤,邓丽红.提高某选厂钨细泥钨回收率的试验研究[J].矿产综合利用,2009(6):16-18.

[6] 高玉德. 微细粒级黑钨矿浮选现状[J].广东有色金属学报,1997(02):90-94.

[7] 艾光华,刘炯天.钨矿选矿药剂和工艺的研究现状及展望[J]. 矿山机械,2011(4):1-7.

[8] 李 平,管建红,李振飞,等.钨细泥选矿现状及试验研究分析[J].中国钨业,2010(2):20-23.

[9] 周晓彤,邓丽红.钨细泥重—浮—重选矿新工艺的研究[J].材料研究与应用,2008(3):231-233.

[10] 王明燕,贾木欣,肖仪武,等.中国钨矿资源现状及可持续发展对策[J].有色金属工程,2014(2):76-80.

2015-05-18)

赵海云(1967—),男,高级工程师,410012 湖南省长沙市麓山南路966号。